连续刚构梁裂纹分析与加固措施

2012-06-19贾桂玲

贾桂玲

(深圳地铁三号线投资有限公司 深圳 518173)

1 工程概况

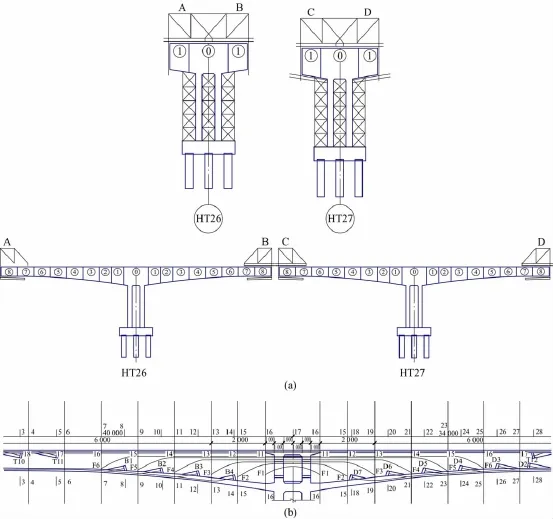

深圳地铁龙岗线河坳—大运区间跨机荷立交处桥梁结构设置为40+68+40 m预应力混凝土连续刚构,采用双向(纵向、竖向)预应力混凝土结构,梁体采用全预应力、单箱单室直腹板变高度箱梁。箱梁顶宽8.6 m,底宽4.7 m,中支点梁高4.5 m,边跨端部及中跨跨中梁高2.25 m,跨中10 m采用直线段,其余变高段梁高H采用二次抛物线。箱梁跨中合拢段及边跨支架现浇段梁高2.8 m(以箱梁外侧桥面低处为准),箱梁底板厚除两中墩顶0号梁段为90 cm外,其余各梁段从箱梁根部截面的90 cm渐变至跨中及边跨现浇截面的45 cm厚,共设6道横隔板。两中墩墩顶箱梁0号段各设两道厚1.0 m的横隔板;两边跨支点处箱梁各设1道厚1.0 m的横隔板。梁体纵向预应力钢束采用fpk=1 860 MPa公称直径为15.2 mm的钢绞线,群锚锚具,采用塑料波纹管成孔,管道灌浆要求采用真空灌浆,以保证灌浆质量。腹板竖向预应力筋采用fpk=830 MPa精轧螺纹冷拉Ⅳ级粗钢筋,每侧腹板内布设2排,按梅花形布置。锚具和管道压浆要求同普通桥梁。两中墩墩顶箱梁0号块长6 m,施工中2个T构各对称划分8对节段,节段长度从墩顶至跨中分别为:2×3.0 m、6×4.0 m。跨中设2 m合拢段;边跨现浇段长6.95 m。1~8号梁端采用挂篮悬灌施工,挂篮、机具、人群等施工荷载设计重不超过450 kN。梁体采用C50混凝土浇筑。

2 预应力钢筋布置及张拉要求

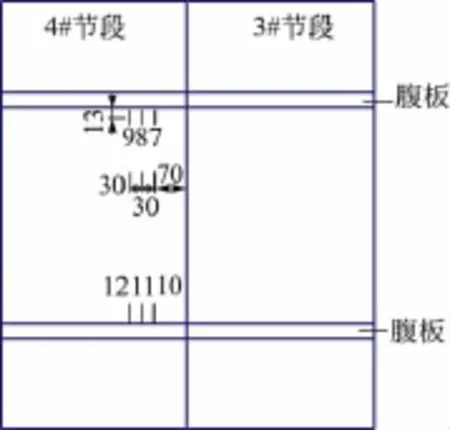

主梁腹板布置纵向预应力通长钢束,顶板和底板根据计算需要布置预应力短钢束。根据桥梁施工先后顺序,主梁分别采用A型梁端和B型梁端组合,对梁端腹板钢束进行两端张拉,顶板和底板短钢束在箱内设置齿块进行两端张拉。刚构梁相邻梁端张拉受到限制,腹板钢束采用一端张拉。

全段对称施工,混凝土一次性浇筑,待混凝土强度达到设计强度的90%(并满足3 d龄期)以上,张拉纵向预应力筋T、F和竖向预应力筋,0号段结构复杂,顶板预应力管道密集,施工中要密切注意预应力管道的准确定位,同时腹板钢束孔道的曲线加固,定位准确。预应力管道张拉合拢段锁定束,要根据合拢时间确定张拉吨位(见图1~图2)。

图1 梁施工现场图

3 裂纹出现情况

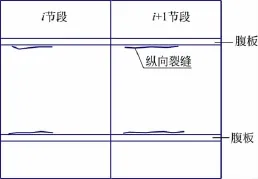

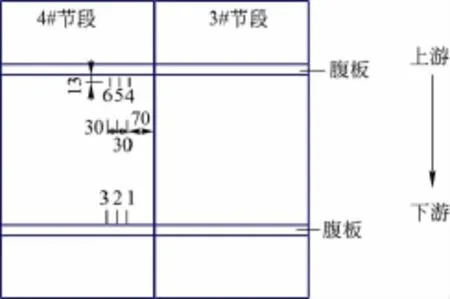

施工过程中在顶板预应力束张拉期间和张拉后,顶板在顶板底部距腹板10~15 cm处普遍出现纵向裂缝,桥面上部水从裂缝中渗到顶板底部。裂缝开展始于与前节段交接缝60~100 cm处,裂缝长度120 cm左右,个别节段裂缝达200 cm。根据现场情况,就刚构梁的裂纹防治和加固处理进行分析(见图3)。

图2 腹板预应力钢束布置情况

图3 顶板底部裂缝示意图

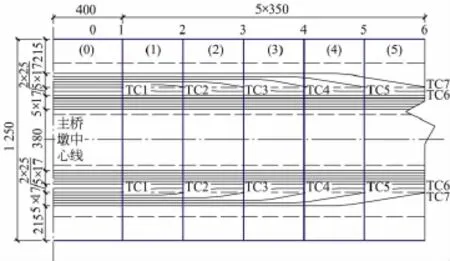

4 裂纹监测方案

为杜绝结构本身裂缝的出现,项目部采取监测顶板纵向预应力束张拉时顶板开裂部位的横向应变值。采取在边跨顶板底面横向粘贴混凝土应变片,在中跨顶板底面及顶面横向粘贴混凝土应变片的方案进行应力测试。采用UCAM及YJ-26应变仪进行测试,应变片布置见图4~图6。

张拉测试时间为2009年8月8日下午 13∶40~17∶00,温度39 ℃左右。

5 原因分析

根据检测结果,分析裂缝产生原因。

5.1 主要原因

在预应力混凝土结构中,预应力的目的是完全消除在使用荷载下砼的拉应力,认为它是一种达到最大设计荷载仍不开裂、并处于弹性状态的全新的均质材料。此类设计在全部使用荷载下限制砼的拉应力为0,即截面正应力不出现拉应力,也就是通常所说的“全预应力”。在实际设计或施工中,全预应力的抗裂性容易满足,但是截面正应力不出现拉应力时不容易满足,需要施加较大的纵向预应力。要通过顶板或腹板的预应力钢束来完成,在本工程施工期间,由于顶板预应力钢束锚固位置不在同一断面,在施加预应力后孔道未压浆前,纵向预应力过大,且不均,横向防崩钢筋配置不够,在箱内顶板下缘混凝土结构产生过大纵向预加压应力,在顶板横向产生过大的拉应变,引起结构横向劈裂,产生纵向裂缝。同时由于在桥顶板纵向预应力束平弯半径过小(R=400 m或500 m),中跨水平弯曲钢束在箱外顶板上缘混凝土结构产生预加径向拉应力,使引起的横向应变超出了砼的极限拉应变值,引起结构横向外崩,产生纵向裂缝。

图4 中跨顶板顶面应变片

图5 中跨顶板底面应变片

图6 边跨顶板底面应变片

5.2 次要原因

顶板预应力束过于密集,从而削弱了结构的受力面积(见图7)。同时,因全预应力梁会出现由于偏心预应力所产生的过大的上拱度(恒重荷载产生的挠度仅能抵消上拱度的一部分),这种倾向在预应力施加完后会继续发展。在设计过程中,设计人员过分追求全预应力,为了满足全预应力的抗裂要求,过大的预压应力引起的横向拉应变超出极限值而造成梁体出现纵向水平裂缝。

图7 桥顶板束预应力设置

6 根据检测结果原因分析采取的裂纹防治措施

6.1 检测结果分析

在腹板束张拉过程中,顶板箱内应变均较小,桥面受温度影响产生明显的拉应变。

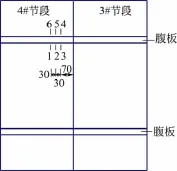

从实测的横向拉应变结果表明:顶板束水平弯曲产生了较大的拉应变,由于中跨在顶板半高部位靠近平弯预应力束处增加了一层横向水平钢筋(见图8),分担并扩散了横向拉应力,顶板底部的拉应变与边跨的拉应变相比大为降低,从根本上阻止了裂缝的开展。

图8 梁体裂缝位置示意

而边跨则按设计图纸进行了施工,在顶板束张拉过程中,中跨顶板桥面3、4号点位拉应变较大,顶板箱内拉应变最大为50,边跨顶板箱内2、3、6号点位拉应变较大。该应变值已达到混凝土极限拉应变值,虽然表面尚未出现裂缝但内部已经开裂。

6.2 裂纹防治措施

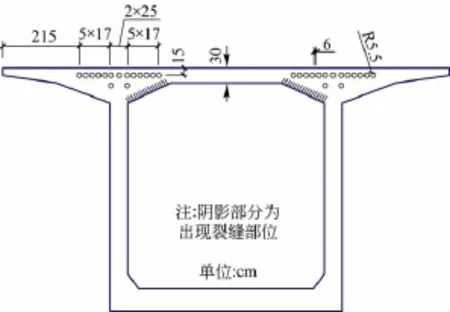

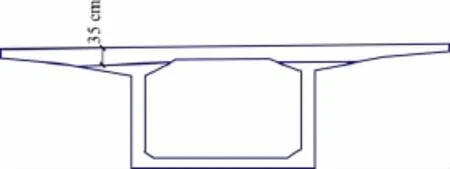

1)在距顶面35 cm处增设一层φ16@15 cm构造钢筋(见图9),以增加顶板抵抗横向拉应力的能力。

图9 顶板构造钢筋

2)在顶板束平弯区段适当加设U形拉结筋,增加结构的拉应力。

3)在设计较大吨位的纵向预应力时,充分考虑由于纵向应力而引起的横向应力值是否超过了砼本身的拉应力值。

4)在设计预应力时,充分考虑波纹管道对结构本身截面积的削弱程度。

5)在设计腹板厚度时,充分考虑能够承受集中的锚固力,如若腹板太薄或砼强度太低也会引起预应力束线方向的开裂。为避免砼的开裂,可以用主动钢筋网和竖向预应力筋并借助应力箍来锚固。

6)施工单位在施加预应力力时,砼要有足够的龄期,最好在7 d之后施加,使砼有足够的弹性模量和抗拉应力。

6.3 裂缝处理措施

对桥梁裂缝重新安排裂缝灌浆修复、粘碳纤维加固补强两种措施。

6.3.1 裂缝灌浆修复

1)沿缝对混凝土表面进行处理,清除松散灰浆、砂粒、油垢,使缝隙畅通、干燥。

2)使用灌缝胶掺入水泥或大白粉作为封闭胶埋设注浆嘴和封缝,注浆嘴埋设在裂缝端部、交叉处和较宽处,间隔300~500 mm。

3)缝胶固化使用压缩气体试压,确认灌注通道畅通、密封无泄漏。

4)将灌缝胶按规定比例调配好,立即装进压力罐,尽快将其注入裂缝中。灌浆一般应按由宽到细,从一端自注浆嘴顺序注入;从第一注浆嘴开始灌注,待下一注浆嘴出浆后关闭本注浆嘴,在下一注浆嘴继续采用压力灌注,依次进行。对垂直裂缝应按由低到高的顺序进行,缝隙全部注满后应继续稳定压力一定时间,吸浆率小于50 ml/h时停止注浆,关闭注浆嘴。

5)胶液固化后,敲去注浆嘴。

6.3.2 粘贴碳纤加固补强

1)施工前应对粘贴部位混凝土的表层含水率及所处环境强度进行测量,施工前应按设计图纸,在加固部位放线定位。

2)清除被加固构件表面,若有裂缝应先行修补使表面坚实,除去浮浆层和油污等杂质,并打磨平整,构件转角粘贴处打磨成圆弧状,并将表面粉尘彻底清除。

3)底胶用滚筒刷或特制的毛刷均匀涂在已用清洗剂擦净的混凝土表面,调好的底胶应在规定的时间内用完。

4)黏合剂的配制,应按黏合剂的配制比例和工艺要求进行,调胶应搅拌均匀,无气泡产生,防止灰尘等杂质混入,且应有专人负责。

6.3.3 粘贴碳纤维织物的施工要求

1)裁剪60cm宽的碳纤维织物;将配制好的黏结剂均匀涂抹于需要粘贴部位的混凝土面上。

2)将裁剪好的碳纤维织物敷在涂好黏合剂的基层上;用特制的滚筒沿碳纤维方向在已粘好碳纤维织物的面上多次滚压,使黏合剂充分浸透,并使其平整、无气泡。在最后一层碳纤维的表面应均匀涂抹一道黏合剂。

3)湿度在85%以上时,严禁施工。

4)主剂和硬化剂混合后,严守使用时间,不得超过树脂的可使用时间,碳纤维布在保管时,不得直晒和雨淋。

5)碳纤维织物为导电材料,施工时应使其远离电气设备及电源。

6)各种黏合剂应在其说明书规定的环境温度中密封储存,并远离火源,且避免日光直射。

7)黏合剂的配制应在室内进行,其操作环境及施工现场应保持良好通风,施工人员应戴防护口罩、手套和穿工作服。

7 小结

预应力混凝土箱形结构产生裂缝很常见,但可避免或减少,关键在以下两点:

1)设计时认真验算,合理布置构造钢筋或预应力筋,对易出现裂缝的部位,通过施工过程的严格控制,尽可能地避免开裂或减少裂缝的数量,减少裂缝的长度和宽度,通过对裂缝的妥善处理,控制裂缝的发展,使裂缝不至于对结构产生危害,保证结构的正常使用。该工程对箱梁顶部倒角处钢筋进行了加密和补强,在张拉工序完成到拆除模板,混凝土表面平整光洁,没有出现裂缝,证明采取的防裂措施是有效的。同时加固补强方案实施后,检测证明,裂缝灌注饱满、密封完整,强度符合设计要求且混凝土的结构性能良好;碳纤维粘贴平整、牢固、无气泡、空鼓等现象。

2)加强施工管理,严格按技术规范要求的施工程序和方法施工,是保证工程质量的关键,防止人为因素引起的不合理的施工工艺和方法,杜绝超越客观现实的盲目施工等不良现象至关重要。

[1]董国桢.小安溪特大桥施工组织设计[R].2006.

[2]罗斌.预应力砼连续箱梁施工技术[J].中国水运:学术版,2007(4):104-105.

[3]屠达.预应力钢筋混凝土工程[J].建筑施工,1990(3).

[4]刘水.小安溪大桥箱梁悬浇施工控制[J].公路交通,技术,2007(1):94 -95.

[5]杨玉山.变截面预应力混凝土连续箱梁高架桥施工技术[J].科学之友,2010(14):35 -36.

[6]GY 434—1996预应力后张法张拉施工工艺标准[S].北京:中国建筑工业出版社,1996.