燃煤电厂低温烟气余热利用的应用研究

2012-06-12沈煜晖陶爱平邓辉鹏

沈煜晖,陶爱平,邓辉鹏

(中国华电工程(集团)有限公司,北京 100035)

0 引言

火力发电机组烟气脱硫是我国环保设施建设的重要内容之一,也是我国SO2减排最主要的措施,国内大型火力发电机组烟气脱硫多数采用石灰石-石膏湿法脱硫系统。石灰石-石膏湿法脱硫系统虽然大幅度减少了SO2的排放总量,但是投入的资本数以亿计,同时也增加了发电标准煤能耗和水耗,因此,切实需要寻找一条脱硫低能耗的新思路,制订新的工艺流程。

本文结合脱硫及发电系统的现状,提出了降低水耗、节能减排的系统解决方案,优化设计、技术创新,同时解决目前脱硫后“湿烟囱”不能安全、稳定运行的问题。

1 湿法脱硫存在的系统性问题

目前,脱硫系统基本都取消了烟气换热器(GGH),脱硫后烟囱运行在50℃与130℃变温工况下,大部分湿烟囱运行均出现了问题。脱硫系统不设置GGH后系统水耗大幅增加,引起了社会的关注;脱硫前烟气温度约为130℃,脱硫后烟气温度为50℃,巨大的温差意味着巨大的能量浪费。取消GGH后脱硫系统的压差仅为1 600 Pa左右,需增设脱硫增压风机,风机选型困难或选型偏大,不利于节能且降低了脱硫系统的可利用率。

1.1 湿烟囱的安全性

脱硫系统在不设置GGH的情况下,脱硫后烟囱属于“湿烟囱”,烟囱必须防腐。由于旁路的存在,防腐后的烟囱运行在50℃与130℃(甚至更高)2个温度工况下,压力运行在“正压”与“负压”工况下,烟气水分运行在过饱和(干态)与饱和(湿态,大量物理水析出)工况下。目前,主流的烟囱防腐工艺很难在上述工况下保证机组安全运行。例如:发泡玻璃砖在50℃和180℃的温变试验中均出现了开裂;聚脲材料无法在130℃以上的工况运行;耐酸胶泥无法解决水溶性问题;玻璃鳞片防腐材料不适应干、湿2种工况,很容易起泡脱落。在实际工程中,很多电厂的湿烟囱在运行一段时间后,烟气中的酸液腐蚀烟囱的内壁,酸液渗漏沿烟囱壁流下,烟囱安全情况堪忧。

1.2 脱硫系统水耗问题

脱硫系统在不设置GGH的情况下,进入脱硫系统的烟气温度由85~90℃提高到120~130℃,脱硫水耗大幅增加。以常规600 MW机组为例,设置GGH时脱硫系统水耗约为45 t/h(单台机组),不设置GGH时水耗约为70 t/h(单台机组),按照年运行5500 h计算,年增加水耗约13.75万t。在全国缺水、抗旱的大形式下,水耗问题很可能成为湿法脱硫系统的发展瓶颈。因此,有必要进一步降低脱硫系统前的烟气温度,降低脱硫系统的水耗。

1.3 引风机与脱硫增压风机合并的问题

由于安装GGH对SO2地面散落浓度的达标影响不大,且GGH故障率高、运行成本大,所以,近几年的脱硫系统设计时已不再设置GGH。取消GGH后,减少了系统阻力和故障点,使脱硫系统运行可靠性提高,维护和检修工作量也相应减少。

取消GGH后,脱硫系统的烟道阻力仅约600 Pa(含烟囱自拔力补偿),吸收塔常规阻力为1 000 Pa左右,需设脱硫增压风机。脱硫增压风机属于大流量、低扬程风机,多数的增压风机存在着选型偏高的问题,增压风机无法运行在效率最高点;在低负荷情况下,增压风机效率更低,不利于节能。

2 新工艺流程的解决方案

2.1 常规的脱硫系统流程

引风机出口的全部烟气(烟气温度约120℃)经水平主烟道从原烟气进口挡板门进入脱硫系统,汇流后经脱硫增压风机(烟气温度增加约3℃)进入吸收塔,在塔内洗涤脱硫后的烟气经除雾器除去雾滴,然后从净烟气出口挡板门(烟气温度约50℃)进入水平主烟道,最后经烟囱排入大气。在水平主烟道上装设旁路挡板门,当锅炉启动和烟气脱硫(FGD)装置因故障停运时,烟气经旁路进入烟囱排放。在正常工况下,烟囱运行温度约为50℃,当锅炉启动和FGD装置故障停运时烟囱运行温度约为120℃。常规的脱硫系统流程如图1所示。

图1 常规的脱硫系统流程

2.2 优化后的新工艺流程

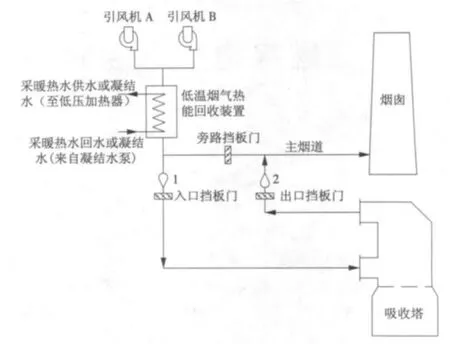

引风机(与脱硫增压风机合并设置)出口的全部烟气(烟气温度约120℃)进入低温烟气热能回收装置(烟气温度降低到90℃),温度降低后烟气从原烟气进口挡板门进入脱硫系统的吸收塔,在塔内洗涤脱硫后的烟气经除雾器除去雾滴,然后从净烟气出口挡板门(烟气温度约50℃)进入水平主烟道,最后经烟囱排入大气。在水平主烟道上装设旁路挡板门,当锅炉启动和FGD装置故障停运时,烟气经旁路进入烟囱排放。在正常工况下,烟囱运行温度约为50℃;当锅炉启动和FGD装置故障停运时,烟囱运行温度约为90℃。优化后的脱硫系统流程如图2所示。

图2 优化后的脱硫系统流程

2.3 节能分析

2.3.1 低温热能回收装置

以某电厂2×660 MW机组为例进行分析:引风机与脱硫增压风机合并,引风机后烟气温度约120℃,经过低温热能回收装置后烟气温度降至90℃;脱硫后烟气温度为50℃;低温热能回收装置的冷却水为凝结水,水温为34.4℃;加热后凝节水水温为71.3℃。热力计算结果见表1。

表1 热力计算结果

由表1可以看出,采用本文提出的系统解决方案可提高发电效率0.29%,节能效果显著,值得在新建火力发电机组以及进行脱硫技术改造的火力发电机组工程中推广。

2.3.2 用于加热凝结水的节能分析

(1)660 MW机组引风机出口烟气温度为120℃,通过热能回收装置冷却后,烟气温度为90℃,回收烟气热能约24 MW。

(2)烟气热能回收装置入口凝结水温度为34.4℃,加热后凝结水温度为71.3℃。循环水量约为总凝结水量的43.5%。

(3)节约低压抽汽发电量约1985(kW·h)/h,相当于发电量的0.3%。

结论:烟气温度每降低10℃,发电能耗降低0.1%。

2.3.3 用于加热采暖热水

(1)660 MW机组引风机出口烟气温度为120℃,经热能回收装置冷却后烟气温度为90℃,回收烟气热能约24 MW。

(2)采暖供水温度为110℃,回水温度为70℃。

(3)采暖综合热指标为54 W/m2。

(4)可供采暖面积40万m2,经济效益可观。

2.3.4 节水分析

(1)设置低温热能回收装置后单台机组烟气释放出的热流量为24785.16 kW,吸收塔内浆液温度为46.3℃,则2台锅炉减少水蒸气蒸发量70.8m3/h。

(2)烟囱高度为240 m,净烟道与烟囱出口高度差为220 m,脱硫后净烟气出口温度为50℃。由于顺着烟囱上升时压力下降,绝热线性膨胀使烟气变冷,烟囱温降按2.5℃/100 m考虑,净烟气经过烟囱后温度降为44.5℃,此时烟囱中净烟气析水量为60 m3/h,80%的水以液滴状态随烟气进入大气,剩余20%的水以12 m3/h的速度附着在烟囱壁回流[1]。设置FRP疏水箱(水封),将净烟道和烟囱的疏水引入地坑,利用地坑泵将冷凝水打回吸收塔。2台锅炉每小时可回收约24 m3的水。

2.3.5 引风机与脱硫增压风机合并

引风机和增压风机合并后,由于减少了1台风机,调节对象单一,烟气系统相应负荷变化较分设方案迅速、准确,不仅降低了故障率,还减少了运行维护费用。此时引风机的基本风压为锅炉炉膛至烟囱出口的管道阻力、设备阻力、烟道阻力、浆液喷淋阻力、动压升损失和烟囱自拔力之和。由于脱硫装置停运或主机调试阶段脱硫装置未同步调试,该风机的运行静压升偏离设计值较大,因此,宜采用动叶可调轴流式风机。

对于600 MW机组,如分设方案的引风机和脱硫增压风机都采用动叶可调风机,则2台机组风机合并方案比分设方案风机的设备投资少200万~385万元;如合并方案采用动叶可调轴流式风机,分设方案都采用静叶可调风机,则2台机组风机合并方案比分设方案风机的设备投资少100万~295万元。风机安装需要土地占用、土建、脱硫烟道材料、防腐材料等费用,因此,风机合并方案比分设方案初投资少50万元。由于锅炉引风机与脱硫增压风机合并后引风机需要采用较高的静压升,为防止炉膛出现内爆,需要提高炉膛设计压力,相对增加锅炉构架费用30万元。

经过以上比较,风机合并方案比风机分设方案减少初投资120万~405万元。由于烟道阻力的减少,2台600 MW机组如采用风机合一方案,每年可省电2320 MW·h,节约电费58万元[2]。

引风机与增压风机合并后,不仅减少了占地面积及工程总投资,而且减少了烟道弯头,降低了脱硫系统阻力,有利于节能。

2.4 湿烟囱运行解决方案

湿烟囱的运行工况恶劣,旁路运行时烟温一般为130℃左右(冲击烟温甚至高达180℃),因此,要求烟囱内壁刷涂料并内衬耐高温材料。耐高温材料应与碳钢的热膨胀系数应相近,以适应停机、启动时的冷热变化以及酸湿气、液到干态高温烟气的变化。

烟气脱硫运行或旁路运行时有70℃左右的温差,干态高温烟气和低温酸烟气环境的转换,往往导致烟囱防腐内衬开裂、脱落和酸液渗漏,湿烟囱运行存在严重的安全问题。采用钛钢板或钛钢复合板的套筒式烟囱以及粘贴进口宾高德泡沫玻化砖的烟囱,运行情况较好,但价格昂贵。设置低温烟气回收装置后,温差减小到40℃左右,同时使旁路运行温度降低了约30℃,大大改善了湿烟囱的运行条件,延长了烟囱防腐内衬的使用寿命。

3 结论

(1)引风机与脱硫增压风机合并设置。

(2)在引风机后主烟道前设置低温(130℃左右)烟气热能回收装置,进一步回收尾部烟气热能,提高主机岛发电效率或降低发电机组供热能耗;同时,降低脱硫旁路运行与非旁路运行状态间的温度差,降低脱硫后湿烟囱防腐设计的难度,稳定湿烟囱的运行工况。

(3)在除尘器前设置低温(约130℃左右)烟气热能回收装置,提高主机岛发电效率或降低发电机组供热能耗,同时提高静电除尘器的除尘效率,降低烟气中SO3的生成量。

由以上分析可知,采用引风机与脱硫增压风机合并和设置低温烟气热能回收装置的新工艺流程,降低了水耗,节约了电能,减少了占地面积及工程总投资,同时减小了旁路运行的温差变化,改善了湿烟囱的运行条件,可解决目前湿法脱硫的系统性问题。

随着湿法脱硫运行水平的逐步提高,“减排中节能”的观念逐渐被电厂所接受,因此,迫切需要制订新的、可靠的工艺流程。对于本文介绍的优化后的脱硫工艺流程,国内已经有所探讨并进行了研究性的应用。本文量化了该新工艺流程的节能、节水指标,希望能引起业界的重视,在新建或脱硫技术改造工程中推广使用。

[1]李吉祥.湿式石灰石-石膏法烟气脱硫工艺水量计算方法[J].水利电力机械,2007,29(7):23 -25,29.

[2]蒋丛进,蒋诗远,封乾君.锅炉引风机与脱硫增压风机合一技术经济分析[J].电力技术经济,2009,21(2):31-34.

[3]刘显明,李和平,贠小银,等.沼气发电技术工艺及余热利用技术[J].华电技术,2009,31(2):74-78.

[4]郭增良,袁雄俊.490 t/h循环流化床供热机组滚筒冷渣器余热利用改造及优化[J].华电技术,2010,32(12):40-43.

[5]朱晨曦,黄万立,斯宝祥.S109FA燃机余热锅炉管束泄漏原因分析及改进[J].华电技术,2009,31(3):22-26.

[6]张浩良.余热锅炉汽包电接点水位计泄漏原因分析[J].华电技术,2010,32(1):39 -40.

[7]赵勇.S109FA燃机余热锅炉高压过热器泄漏原因分析及处理[J].华电技术,32(5):65-67.

[8]赵勇.S109FA燃气轮机余热锅炉汽包水位及汽温控制策略[J].华电技术,2010,32(7):42-44.