正压浓相输灰在大唐国际陡河发电厂的应用

2012-06-12王剑锋

王剑锋

(大唐国际陡河发电厂,河北 唐山 063028)

0 引言

大唐国际陡河发电厂(以下简称陡河发电厂)为缓解环保压力,杜绝水力排灰,提高粉煤灰的综合利用率,2007年对#1~#4锅炉进行了输灰系统改造。引进了某公司设计的正压浓相气力输灰技术,全厂8台机组全部实现了气力除灰。由于设计上的先天不足及机组燃煤品质的变化,输灰系统运行中经常出现不正常现象,导致电除尘器高料位及输灰系统故障频发,直接威胁着机组的安全、稳定运行。

1 系统概况

#3,#4机组单机容量为250 MW,2台锅炉容量为850 t/h。

输灰距离:#3机组为900 m,#4机组为850 m,提升高度为30 m。

设计参数:灰分,45.76%;堆积密度,750kg/m3。

动力气源:6台41 m3/h螺杆式空气压缩机。

原始设计参数见表1。

表1 粒度分布原始设计参数

初始设计管道布置情况如下:

(1)省煤器采用4台输送泵串联,设置1根管道合并到一电场B侧。

(2)一电场分A,B两侧的每侧采用2台输送泵串联,1根管道可进入2座粗灰库,共设置2根管道。

(3)二电场分A,B侧分别采用2台输送泵,然后合并到1根管道;三电场分别采用4台输送泵串联并与二电场合并到1根管道进入粗、细灰库。

(4)四电场、五电场分别采用4台输送泵迂回串联后与二电场合并到1根管道进入粗、细灰库。

2010年,为提高系统可靠性,又增加了输灰管道。

(1)省煤器及一电场无变化,#3锅炉二电场A,B侧合并单独设置1根管道;三电场单独设置1根管道,四电场、五电场共用1根管道。#4锅炉二电场A,B侧合并单独设置1根管道,三电场、四电场、五电场公用1根管道。

(2)#3锅炉共设5根输灰管道;#4锅炉共设4根输灰管道。

2 故障原因分析

2.1 系统稳定性差

在气力输灰设计时,应根据锅炉出力、灰库距离及燃煤灰分情况进行计算,选取合适的灰泵型号,配置相应的输灰管道。输灰管道的内径与灰泵的大小及节流孔板的孔数应匹配。当灰泵型号及输灰管道确定后,节流孔板的总孔数也就基本确定下来。2007年底,#3,#4锅炉输灰系统投入运行,在试运行过程中,经常出现堵塞现象,为此,厂家对该系统进行了调整,在仓泵间及出口管道上增加浓度稳定器和调整节流孔板,但效果不明显。分析堵塞的原因有以下2个方面:

(1)设计及安装上存在偏差。

(2)该输送方式对于长距离输送适应性有限。

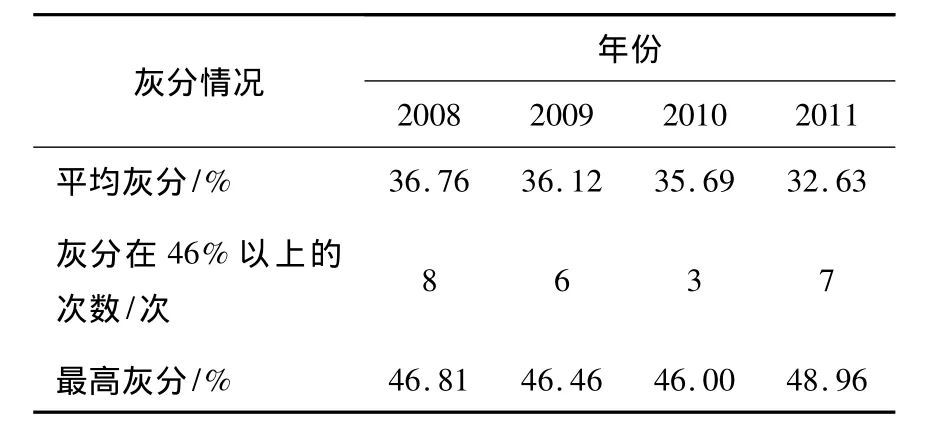

由于陡河发电厂燃煤种类较多,煤质变化较大,因此灰质极不稳定。由于输灰系统设计裕量不足,对恶劣工况下其对输灰系统的影响考虑不周,系统投入初期就表现出适应性较差的特点,经常出现输灰不畅及堵管现象。表2为近几年来燃煤灰分情况。

2011年虽然平均灰分下降,但超设计灰分的煤质达7次之多,其中灰分最高的达到了48.96%,创该电厂历史新高,实际化验堆积密度达1060kg/m3。

在正常情况下,浓相单管输送系统管道中的灰被流动的压缩空气悬浮并带走,但由于灰的重力及受到的阻力,运行速度下降,当低于悬浮速度时,一部分灰会沉降下来。当沉降的灰量在一个输灰周期内不足以堵塞管道时,输灰正常进行,直至输送周期结束后通过吹灰程序将灰管底部的干灰吹净。当沉降的灰量足够多时,则造成灰管堵塞。

表2 2008—2011年灰分情况

干灰悬浮速度与干灰特性及输灰压力密切相关,当干灰粒径增大时,输送速度要相应提高,否则,会引起堵管。特别是在一电场停运时,堵管现象尤为突出,可见大粒径灰比例很大。

原因分析:

(1)干灰粒径的偏差。设计计算中干灰的粒径是取中粒径平均值,实际上,由于锅炉燃烧状况、煤种等原因,在一电场停运时,可能会导致大粒径干灰比例增大。如果这些干灰不是集中沉积在某一管段,也不会发生堵管。反之,如果它们集中沉积在某一管段,则会发生堵管。

(2)实际输送速度的偏差。气力输送系统的输送初速度是指空气在管道内的流速,该值由仓泵容积、输送管道内径及输送压力等确定。在低浓度输送时,干灰与空气的流速基本一致。在输送浓度较大时,由于干灰与空气之间存在阻力以及灰粒本身的重力作用,干灰与空气的流速不同,随着粒径的增大其差异随之增大。当干灰粒径大到一定程度时,其流速低于悬浮速度,这部分干灰将沉积下来,当达到一定数量时,则产生堵管,一电场典型灰质粒度分布情况见表3。

由于灰质变化较大,输灰系统适应性差,输灰系统经常发生输灰不畅及堵管,输灰系统稳定性较差。

2.2 系统缺陷频发

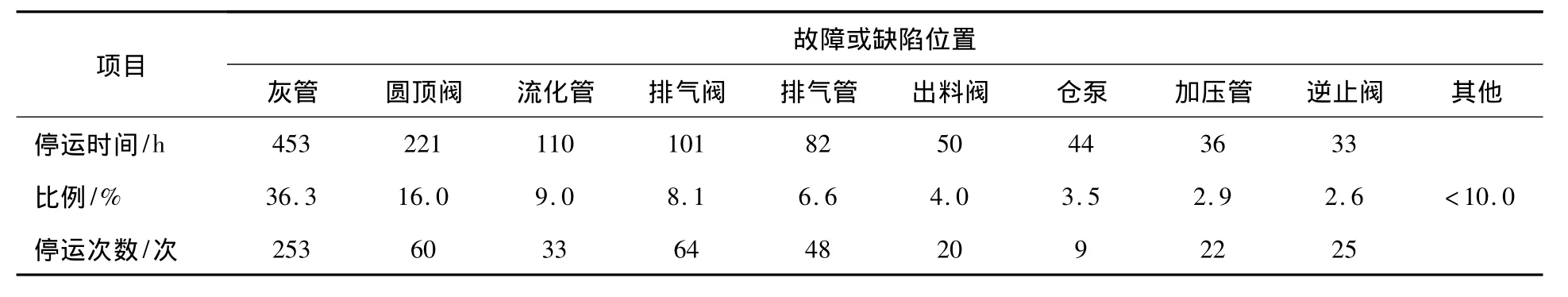

2010年6—12月系统缺陷统计情况见表4。

表3 一电场典型灰质粒度分布 %

2010年6—12月,因设备缺陷造成干灰系统停运1247.0 h,月均停运207.8 h。其中一电场停运951.0 h,占总停运时间的76.0%。产生高料位893次。其中输灰管道泄漏停运253次,累计时间453 h,占全部停运时间的36.3%。

从以上数据可以看出,产生高料位的直接原因是设备存在缺陷而停运,6—12月停运次数中高料位比例达71.6%之多 ,其他因素虽未产生高料位,但也直接导致灰斗料位升高。设备停运缺陷中以输灰管道泄漏所占比例为最高(31.4%)且频次较高,其次为圆顶阀缺陷(16.0%)。

电除尘器高料位会造成灰斗灰托灰、阴阳极板变形、电场短路、电场参数下降及掉电场,严重时会导致灰斗崩塌及脱落。

长时间高料位、积灰造成电场参数下降,会对后续设备(如吸风机、增压风机叶片)造成磨损,大量飞灰进入脱硫系统会导致浆液中毒,从而影响脱硫效率,同时对脱硫装置产生较大磨损。

2.3 压缩空气裕量不足

压缩空气是气力输灰的原动力,输灰压力直接影响着气力输灰的正常进程。陡河发电厂气力输灰压缩空气装置的压力设计最低值为0.55MPa,在灰泵送灰过程中,若压力低于该值,则会出现2种情况:一是输灰管道容易堵塞,灰泵送不出去灰;二是输灰时间增长。若灰泵输送完泵内的灰时,压缩空气压力尚未达到最低值,循环停滞,灰泵不进料,待压缩空气压力达到最低值后,灰泵再进行下一个循环。

造成压缩空气裕量不足的因素有以下几个方面:

(1)在设计空气压缩裕量时,技术人员未能充分考虑电厂燃煤复杂的现实,设计空气裕量不足,没有充分考虑备用干灰系统的压缩空气裕量。

(2)燃煤品质变差,为保证除灰系统的顺利进行,必须增加输灰用压缩空气流量。

表4 2010年6—12月系统缺陷统计

(3)经过改造的#3,#4机组输灰管道,增加了压缩空气需求量。

陡河发电厂原设计6台空气压缩机,其中4台运行、2台备用,在系统投入初期即存在裕量不足的问题。在燃煤异常变差的工况下,6台空气压缩机运行,无备用,2010年被迫增加2台空气压缩机。

2.4 输灰系统磨损严重

为适应煤质变化,增强输灰系统适应性,保证输灰系统的正常进行,在恶劣煤质条件下,不断提高压缩空气流量,降低灰、气比,以减少输灰堵管的发生。

该系统设计循环时间为6.91 min/次,间隔时间为4.04 min,实际运行状况是输灰时间为4~5 min,可连续输灰,可见输灰速度增加较多。磨损与输灰速度的3次方成正比,输灰速度与空气耗量成正比。从表4可以看出,输灰管道泄漏是发生频率最高的缺陷。因此,输灰系统磨损的增加不仅导致稳定性降低,进而降低输灰系统的出力,增加系统维护量,同时也会使经济性降低。

3 设备改造

(1)通过增加备用空气压缩机,保证了输灰动力气源稳定,同时通过治理空气压缩机及干燥设备,提高了气源品质,解决了压缩空气裕量不足的问题。

(2)先后对#3锅炉二电场、三电场及#4锅炉二电场单独设立输灰管道,提高了一电场故障情况下的输灰能力,系统可靠性增强,但导致系统耗气量增加。

(3)为解决一电场频繁堵管的问题,对一电场输灰系统进行了改造。对一电场4台仓泵增加出料阀控制,通过压力调节出料阀,从而控制给料量,同时增加硫化加压。该方案实施后,有效地缓解了输灰堵管问题,但也限制了输灰出力的提高,同时,气耗量明显增加。

4 煤质变差运行状况的应对策略

4.1 根据气力输灰实时曲线进行运行调整

(1)开启备用空气压缩机,保证输灰压力低限值。输灰管路压力(联锁)设定应不低于最低限值。当输灰压力低于限值时,程序限制系统启动。应及时调整母管制压缩空气系统的输灰程序,避免多个输灰进程同时进行,使输灰压力维持相对稳定。

(2)当输灰时间拉长时,应及时调整装料时间(降低),保证输灰进程。

(3)在运行中发现输灰有拉尾现象,输灰管道有可能输送不净,应视情况及时停运吹扫。

(4)对于灰斗未安装气化风的输灰系统,应对电除尘器料位及仓泵装料情况加强监视,防止因落回不畅造成电除尘器高料位的出现。

(5)对进料及输灰周期等参数及时调整,保证输灰达到最大出力且不堵管。

4.2 根据输灰历史曲线进行系统配气调节

在正常情况下,气力输灰的实时曲线没有大的变化,通过装灰计时器或料位优先方式的运行,循环周期一般在7 min左右。当曲线发生突变时,说明输灰系统出现了异常,应结合曲线状况认真进行系统的综合分析,必要时对气力输灰系统的节流孔板进行调整。

4.3 输灰系统异常处置预案

制订输灰系统异常处置预案,在紧急条件下予以实施,应包含以下措施:

(1)做好燃煤掺配工作,控制入炉煤的发热量、灰分及硫分等。

(2)必要时降低机组负荷运行。(3)做好故障放灰的准备。

[1]原永涛,蒋学典,孙宝森,等.火力发电厂气力除灰及其应用[M].北京:中国电力出版社,2002.

[2]DL/T 5142—2002,火力发电厂除灰设计规程[S].

[3]JB/T 8470—1996,正压浓相输灰系统[S].

[4]孔令明,宋吉林,赵海明,等.气力输灰及粉煤灰综合利用方案探讨[J].华电技术,2008,30(12):38 -41.

[5]宋景慧,刘庆鑫.2×600 MW奥里油发电厂锅炉主要问题分析及解决[J].华电技术,2009,31(12):61-63.

[6]苏富强,蒋闻文,郭亮,等.基于稳定输送流场的正压浓相气力输灰系统研究及应用[J].华电技术,2010,32(2):1-3.

[7]金晏海.300 MW机组输灰系统优化改造[J].华电技术,2010,32(6):52 -54.

[8]刘荔,刘泽坤.百米级大落差胶凝材料气力输送试验[J].华电技术,2011,33(1):63 -64.

[9]胡良英.输煤系统故障分析及改进措施[J].华电技术,2009,31(4):47 -49.

[10]杜博,曾文细,余小为,等.回流区分级着火燃烧技术在220 t/h煤粉锅炉上的应用[J].华电技术,2008,30(11):58-60.

[11]宋冬生.正压浓相输灰技术及其应用[J].江西建材,1999(3):13-15.