小径管施工计算机辅助设计在火电机组安装中的应用

2012-06-12马超李健伟解华

马超,李健伟,解华

(中国华电工程(集团)有限公司,北京 100035)

1 计算机辅助设计的必要性

湖北华电西塞山发电厂(以下简称西塞山电厂)二期工程#3机组为680 MW超超临界参数燃煤火电机组,由中南电力设计研究院设计、中国华电工程(集团)有限公司总承包(负责设计、采购、施工)。该工程热工仪表管敷设工程的特点:工作量大,锅炉、汽轮机及外围设备等共需安装仪表管约15 500 m;工期较长,从开始安装至机组整套启动,通常会达到或超过12个月,贯穿热控专业施工的始末;施工工艺标准要求高,仪表管敷设要求集中布置且整齐、美观。

近年来,火电厂整体施工水平有了大幅度提高,热控专业控制设备更新换代频繁,施工工艺不断改进和完善,对仪表管安装工艺的要求更加严格和规范;另外,火电厂整体施工工期的压缩相应增加了仪表管安装的施工难度,所以,传统敷设方法已很难满足施工需求。

传统仪表管敷设方法基本上是测点确认后进行目测,大体估计并就地“放样”,通常用石笔画出草图经修改后进行施工。其主要缺点是往往只能做到定性设计,而量化方面却不尽如人意。此种方法对施工人员的技能依赖性较强,而且草图为手工绘制,无法达到最优设计的目的,必然导致材料浪费并加剧施工质量水平分布的随机性。

计算机的普及使采用软件对施工过程进行模拟成为现实。受经济因素的制约,工厂三维布置设计管理系统PDMS(Plant Design Mangement System)等专业三维设计系统的普及尚需时日。在西塞山电厂#3机组的施工过程中,受到现场对大型设备吊装进行方案模拟的启发,采用通用软件AutoCAD对小径管敷设进行了辅助设计和优化。实践表明,采用AutoCAD进行辅助三维设计,可显著提高小径管安装施工的效率和安装质量,基本能够满足施工需求。

2 弯管器的设计

弯管器为冷弯法的常用工具,其核心部件是大轮和小轮。

2.1 大轮尺寸计算

根据电力部电综〔1998〕145号文颁发的《火电施工质量检验及评定标准热工仪表及控制装置篇(1998年版)》的要求,管子加工时其加工半径控制值通常为:金属材质弯曲半径R≥3.0D,塑料材质弯曲半径R≥4.5D;椭圆度≤10%。其中,D为管子直径。现场实际使用小径管的规格见表1。

表1 现场实际使用小径管的规格

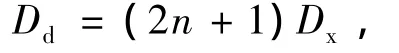

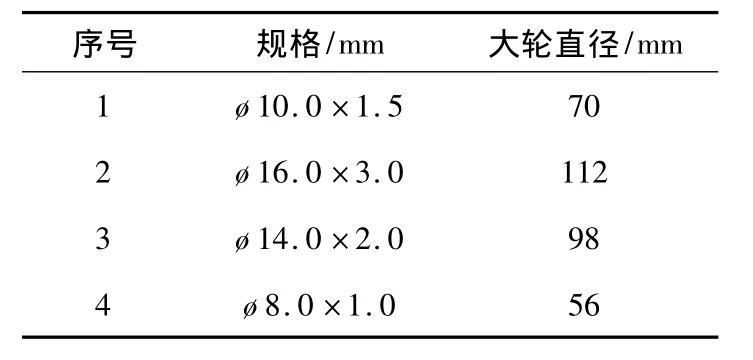

设Dd为大轮直径,则有

式中:n为弯曲半径系数;Dx为小径管外径。

当n=3时,得到的大轮直径见表2。

表2 弯管器大轮直径

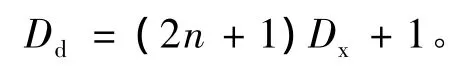

在实际使用中,为了方便小径管的拆卸和大轮的制作,笔者加一个修正值k=1,可得公式

2.2 小轮尺寸计算

计算公式:Dd=13.1+Dx。采用AutoCAD仿真制作的三维图如图1所示。

图1 弯管器大、小轮三维图

3 成排管路的敷设

3.1 三维视图的特点

AutoCAD软件的三维绘图功能比较强大,与二维视图相比,三维视图的特点是直观,其成品更适合于现场技工的操作。在进行小径管计算机辅助设计之前,先介绍几个基本概念。

(1)轴侧图的概念。根据平行投影原理,把物体连同确定其空间位置的3条坐标轴x,y,z一起,沿不平行于这3条坐标轴和由这3条坐标轴组成的坐标平面的方向S投影到新投影P或Q上,所得的投影视图即为轴侧投影视图,简称轴侧图。本文采用的是西南等轴侧图。

(2)用户坐标系统(UCS)。用于创建坐标、操作平面和观察的一种可移动的坐标系统。用户坐标系统由用户来指定,它可以在任意平面上定义xy平面,根据这个平面垂直拉伸出z轴,组成坐标系统。

(3)绘制和编辑三维实体。主要指令有消隐、着色、渲染、倒角、三维镜像、三维旋转及布尔运算等。

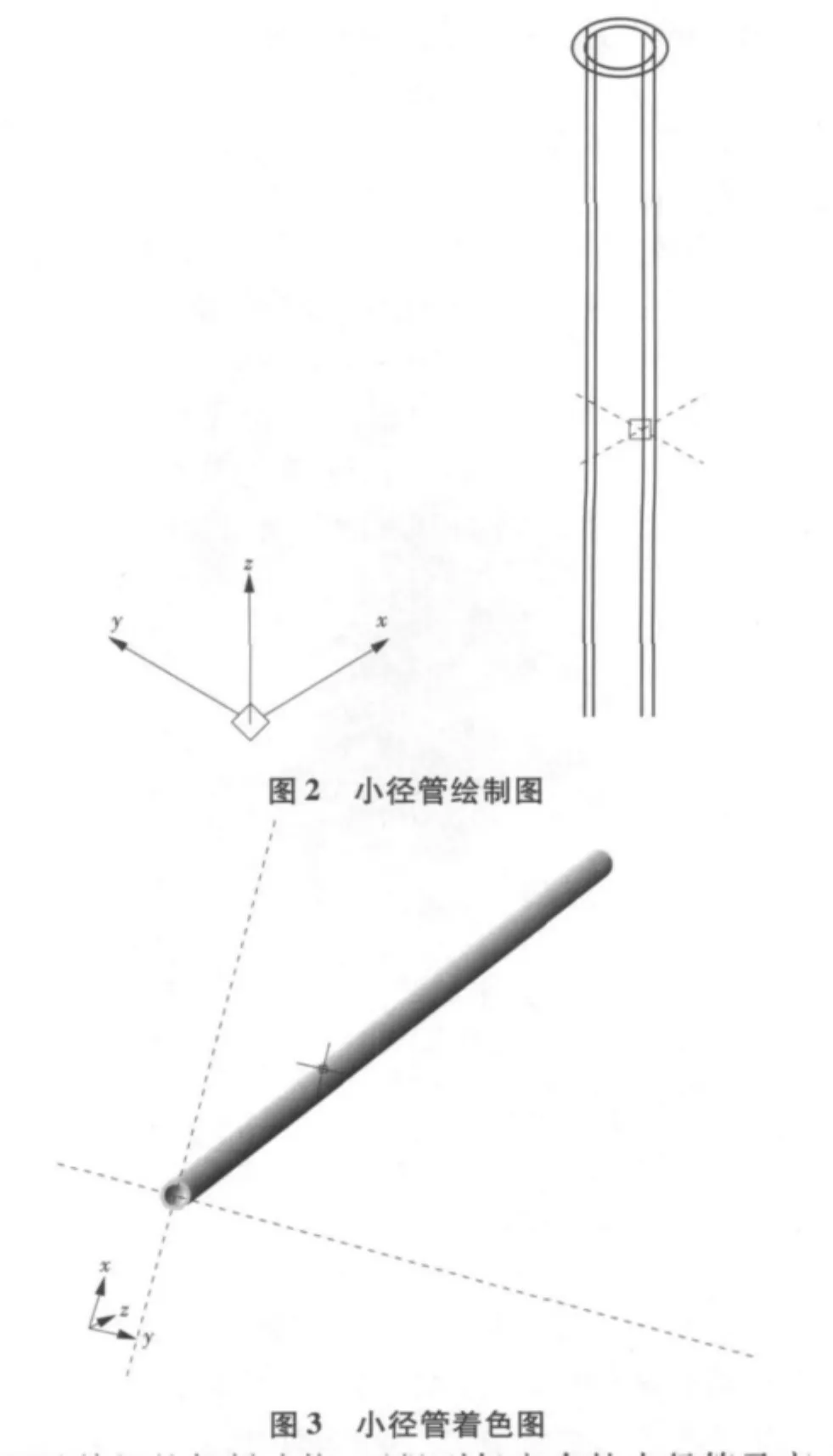

3.2 小径管绘制

3.2.1 直管段绘制

草图环境准备:建立构造线、粗实线,分别画直径为14 mm和10 mm的2个圆。点击“拉伸”指令,选定2个圆,根据提示指定拉伸高度为1000 mm,倾斜角度为0°,然后进行布尔差集运算,得到图2所示的效果。进行着色、三维旋转,得到一个 ø 14 mm×2.0 mm的仪表管(L=1 000 mm),如图 3所示。3.2.2 90°弯头绘制

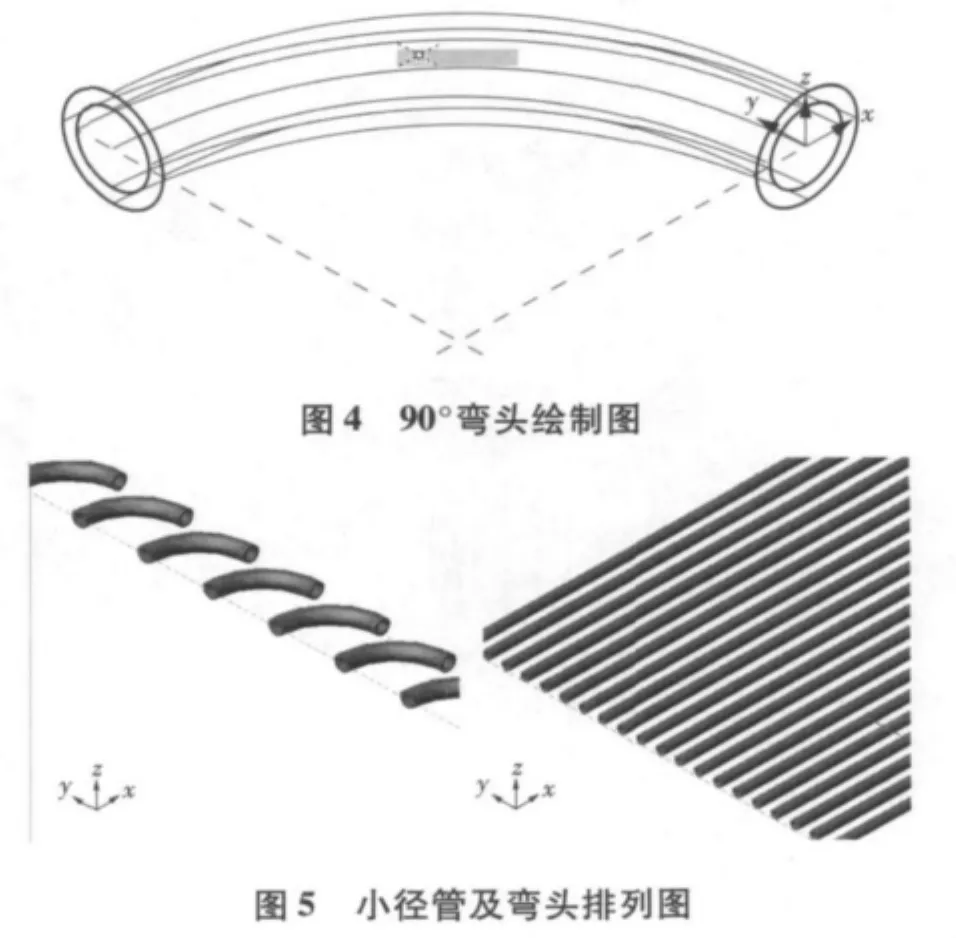

设置草图环境,画一个直径为98mm的1/4圆,然后在端点分别做一个直径为14 mm和10 mm的圆;转换到西南等轴视图,将UCS移至圆心处,并将2个圆沿x轴三维旋转90°,沿1/4半圆进行拉伸,得到图4所示的效果。进行布尔差集运算、渲染,利用计算机的复制功能,可得到任意多的小径管及弯头,如图5所示。

3.3 成排管路的设计、优化

3.3.1 目标选定

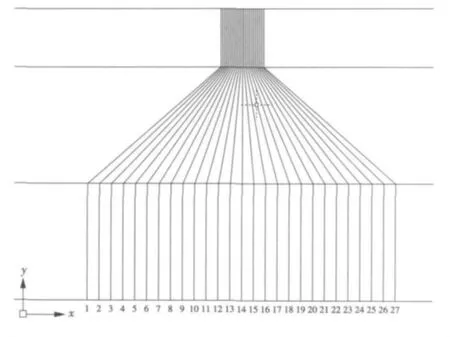

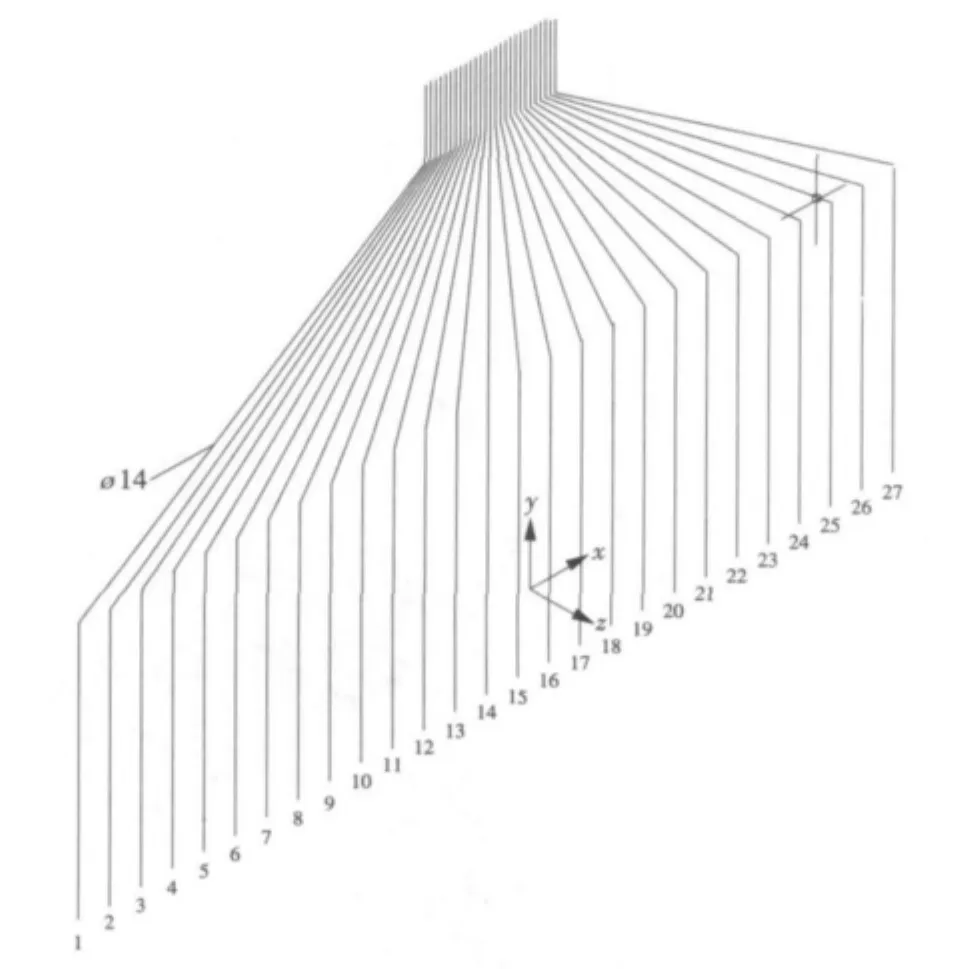

以#3机组汽轮机房6.9 m层变送器的集中布置、规划设计为实例,介绍成排管路的设计、优化流程(该实例中共27个压力变送器,即27根仪表管)。

3.3.2 设计方案

在一般情况下,2台压力变送器的间距设为200 mm,为与其他机组保持一致,也设计成200 mm的距离,绘制间距为200 mm的27条辅助线。

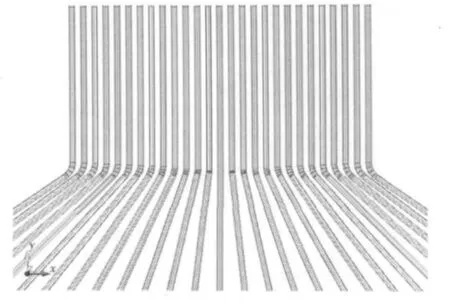

仪表管竖直段为2 000 mm,2 000 mm以后间距则应收缩为28 mm(即单倍的仪表管间距),采用AutoCAD软件进行三维模拟设计,可优化变间距成排管路连接的合理性和可行性,辅助线设计如图6所示。

图6 辅助线设计

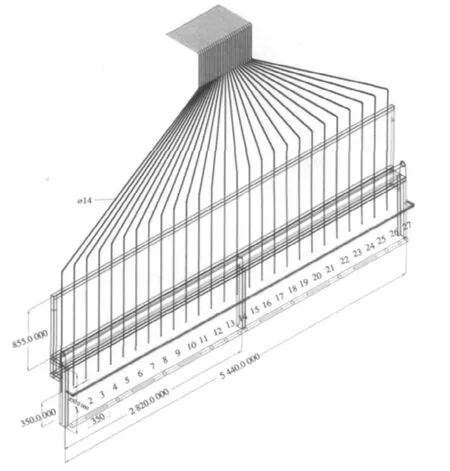

设δ为圆角系数,当δ=5时进行仿真,按照生成的路径进行拉伸时,发现提示符“无法拉伸1个选定的对象”,也就是说当δ=5时,仪表管是无法进行安装的。当δ=40时,进行仿真的结果如图7所示。

图7 三维模拟图

这时,计算机可以执行指令,如果放大变间距部分,会发现这部分仪表管接触的太近了,影响美观,因此,需要进一步优化。取圆角系数δ=45进行仿真,间距已很匀称了,接口部分呈现出美妙的均匀振荡波形,如图8所示。

图8 弯管效果图

在以上基础上进行加工,增加固定支架、排污槽等附属设施并标出详细的安装尺寸,便可交给施工班组进行安装施工了。经计算机辅助设计的小径管施工图如图9所示。

图9 小径管施工图

3.4 传统施工与AutoCAD模拟施工的综合比较

经过AutoCAD模拟优化施工图后进行施工,材料用量可节约30%左右,工期可缩短1/3,极大地提高了生产效率。

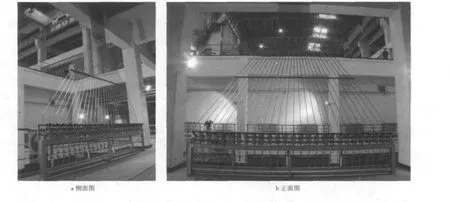

3.5 经CAD模拟设计施工后的成品

经CAD模拟设计后,施工班组按照图纸施工成品紧凑、美观、整齐划一,与传统施工方法形成的产品比较,其外观和质量指标均有较大提高。实践表明,模拟设计是成功的、必要的。施工成品照片如图10所示。

图10 施工成品照片

4 结束语

本文实现了小径管施工的计算机辅助设计并在湖北华电西塞山电厂#3机组进行了成功应用。在施工过程中,应用三维设计技术方法可节省大量人力,加快施工进度;同时由于标注了比较详细的尺寸,可节省大量材料,经济效益可观。

[1]张云杰.AutoCAD 2006中文版从入门到精通[M].北京:电子工业出版社,2006.

[2]叶江祺.热工测量和控制仪表的安装[M].北京:中国电力出版社,2005.