锅炉烟气余热利用系统的设计

2012-06-12孟凡强

孟凡强

(中国华电工程(集团)有限公司,北京 100035)

0 引言

能源资源是人类社会生存和经济发展的重要基础条件之一,推进节能减排是确保经济又好又快地发展、建设资源节约型和环境友好型社会的现实需要。国家在“十一五”期间提出了节能减排的具体目标和要求并将其作为可持续发展的一项长远发展战略和基本国策,指出了只有坚持节约发展、清洁发展和安全发展,才能实现经济又好又快发展。

锅炉烟气余热的回收利用是节能的一项重要措施,由于烟气余热占锅炉热量比重较大,因此,对该部分资源进行合理有效利用,对于提高机组效率、减少煤耗有着积极的作用。

1 锅炉烟气的余热利用

根据锅炉燃用煤质、燃烧方式、炉型、机组容量及运行方式的不同,锅炉排烟温度也有差异,燃用褐煤及高硫分燃料的锅炉,排烟温度一般在150℃以上,个别老机组排烟温度甚至超过180℃,因此,锅炉排烟余热是潜力巨大的可利用热力资源。

锅炉烟气余热利用方式有多种,可用作加热凝结水、锅炉给水和热网水等,也可用作加热燃烧用空气、预热并干燥燃料等其他用途。

加热方式有直接换热和间接换热2种,即利用烟气直接与需吸热介质接触,或以中间介质为热媒,由中间介质吸收烟气余热,再将热量释放给需吸热的介质。前者热效率高,缺点是换热管一旦泄露,会直接污染凝结水,影响机组的安全、稳定运行,后者属于二次换热,效率较前者要低,优点是系统安全、可靠,调节灵活。

本文结合某电厂已实施的烟气余热利用改造工程,重点对利用烟气余热间接加热凝结水系统的设计情况进行论述。

2 依托项目介绍

2.1 项目概况

本文依托项目为某电厂#8机组的烟气余热利用改造工程,#8机组装机容量为200 MW,锅炉额定容量为670 t/h,锅炉烟气设计流量为120万m3/h。空气预热器设计出口排烟温度为169℃,不仅造成锅炉效率降低,而且影响了后续电-袋除尘器内布袋的使用寿命。

该改造工程为利用#8锅炉空气预热器后(除尘器前)的高温烟气余热加热来自汽轮机的凝结水,以达到节能、余热利用之目的,同时,电-袋除尘器入口烟温的降低也有助于延长布袋寿命。

2.2 主要设计参数

锅炉额定蒸发量,670 t/h;锅炉烟气流量,120万m3/h;换热器入口设计烟温,169℃(夏季),140℃(冬季);换热器出口设计烟温,130℃(夏季),122℃(冬季);增加烟气阻力,≤400 Pa;凝结水入口设计温度,66℃;凝结水出口设计温度,122℃;凝结水设计流量,174 m3/h(夏季),56 m3/h(冬季)。

3 系统组成

3.1 换热器系统

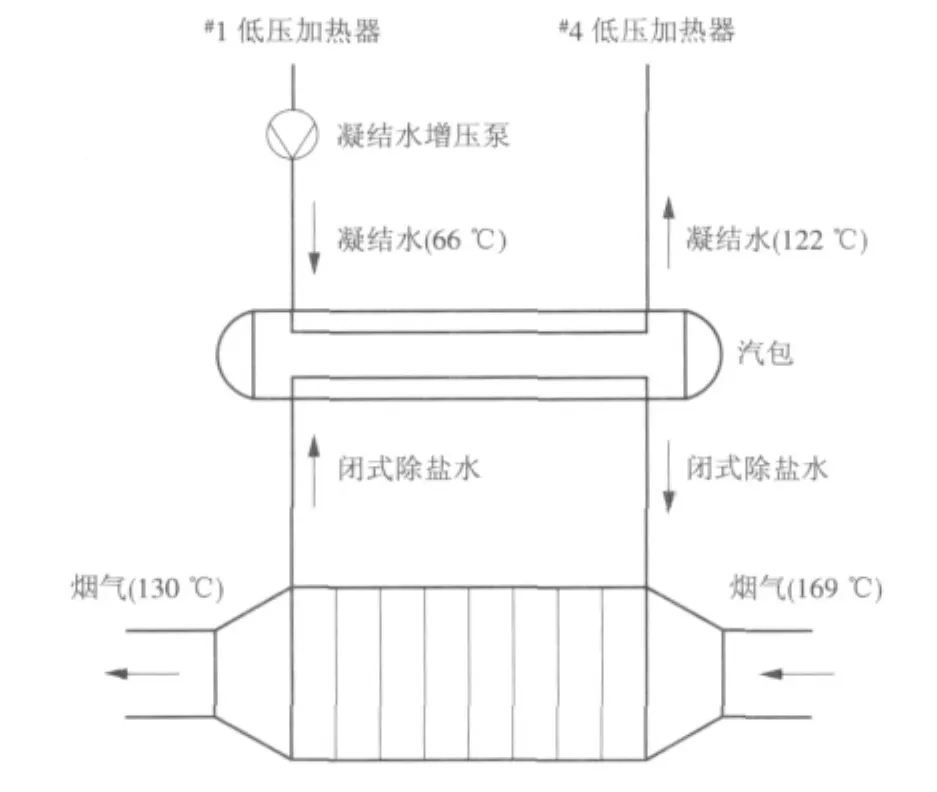

该项目采用间接换热方式,换热器为管式换热方式,以除盐水为热媒进行闭式循环,系统由换热器本体和汽包组成,两者之间通过上升管和下降管连接,换热器内置于锅炉尾部烟道中,汽包安装于换热器上部平台处。

除盐水在换热器中吸收烟气余热后,变为水汽通过上升管进入汽包,在汽包中与凝结水进行换热,降温后的除盐水经下降管流至换热器本体,依次循环。在设计条件下,烟气通过换热器后温度由169℃(冬季140℃)降至130℃(冬季122℃)。

3.2 凝结水系统

凝结水水源引自#8机组#1低压加热器出口,连接至换热器系统的汽包,经过与汽包内的除盐水汽换热后,回水至#4低压加热器,在设计工况下,凝结水进水温度为66℃,加热后的温度为122℃,为克服管路及换热器系统新增的阻力,该系统增设凝结水增压泵2台,一运一备。汽包供水管路上设置有调节阀门,系统流程如图1所示。

图1 烟气余热系统流程图

4 设计要点

4.1 排烟温度的选择

4.1.1 概述

在烟气余热利用系统的设计中,烟气排烟设计温度越低,则烟气回收利用的热量越多,但排烟温度过低,会使低温受热面的壁温低于酸露点,危及锅炉的运行安全。因此,烟气余热利用系统出口的经济排烟温度应当控制在稍高于烟气露点的某个范围内,这是烟气余热利用系统设计的关键,也是避免低温腐蚀、增加锅炉及余热利用系统运行安全性的重要措施。

4.1.2 影响酸露点的因素

烟气酸露点主要受燃料的含硫量、烟气中水分含量的影响,另外,还与过量空气系数、飞灰、烟气压力等因素有关。由于烟气中的硫酸蒸汽是由燃料中硫分氧化而来,因此,燃料含硫量越高,则露点温度越高;烟气中水分含量越大,水蒸气的分压力越大,也会使露点温度变高。

4.1.3 露点的计算

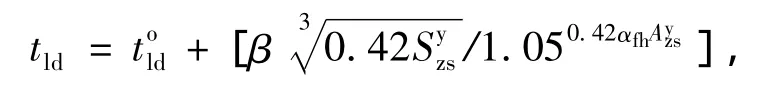

根据依托项目建设方提供煤质及烟气资料,推荐采用参考文献[1]中的经验公式进行计算,公式如下:

式中:tld为烟气的酸露点,℃;told为烟气的水蒸气露点,℃;β为常数,当过量空气系数α=1.4~1.5时,β=129;α =1.2 时,β=121;Syzs和Ayzs为收到基折算(每1000kJ的折算值)硫分及灰分,g/MJ;αfh为飞灰占总灰分的份额。

计算得出该项目烟气酸露点tld=101℃。

4.1.4 排烟温度的选择

在一般设计中,最低金属受热面壁温为计算所得的酸露点往上加5~10℃,排烟温度为最低壁温往上加10~15℃,该项目最低壁温设定在110℃,排烟温度选定为122℃(冬季)和130℃(夏季)。

4.2 系统的优化控制方式

4.2.1 概述

在常规换热器系统运行中,当锅炉工况因运行需要而必须进行调整并导致锅炉尾部烟气温度、流量等参数发生变化时,会对换热效果起到较大的影响,甚至发生低温腐蚀。

该项目选取了壁面温度作为换热器最基本的设计参数,当锅炉工况发生变化且锅炉尾部烟气温度发生波动时,始终维持壁面温度恒定在一个较高温度水平的设定范围内,远离酸露点的腐蚀区域,通过调整凝结水的流量来维持整个系统的热平衡。

这种运行方式从根本上解决了低温腐蚀问题并实现了系统的自动连续运行,使整个余热利用系统具有相当幅度的调节能力。保持排烟温度和壁面温度相对稳定,可适应锅炉的燃料品种以及负荷的变化,达到了大幅度回收烟气余热之目的。

4.2.2 自动运行

该项目烟道中相变段壁温在设定值±2℃之间波动。设置热电阻监测换热器壁温,在凝结水来水管道上设置有电动调节阀门。

当换热器壁温升高并高过设定值时,凝结水进水调节阀开度自动调大,使通过汽包的凝结水量增大,因而带走热量也增多,降低了换热器壁温。当换热器壁温降低并低于设定值时,凝结水进水调节阀开度自动关小,使凝结水流量降低,带走的热量减少,因而维持了较高的壁温。以设定的换热器壁温为目标值,壁温测量为检测值,凝结水进水调节阀门开度为控制输出,建立1个PI或PID闭环调节系统。

4.3 灰分的影响

该项目的换热器设置于空气预热器后、除尘器前的烟道上,因此,在生产环境中灰分较大,在设计中需考虑采取措施避免灰分对系统的影响。

4.3.1 吹灰器的设置

为防止烟气中灰分黏附在换热器受热面上形成堵灰,该项目设置有吹灰器,对换热器进行清灰处理。吹灰器系统采用乙炔作为气源,由气源系统、配气点火模块、爆燃波发生器及连接管路组成,周期性自动对系统进行吹灰。

4.3.2 设备及烟道的防灰措施

为防止烟气中灰分对设备及烟道的磨损,在该项目设计中,换热器迎风面前3排换热管均采用不锈钢材质,系统中新增和改造的烟道内撑杆在迎风面均设置有防磨角钢。

烟道底部设计有人孔和清灰孔并设置了便于检修通行的位置,确保检修中能及时有效地清除系统中的积灰。

5 项目运行情况

该电厂#8机组的烟气余热利用改造工程现已成功投运,目前系统运行稳定可靠,仪表投入正常且参数准确,在机组的不同负荷条件下,各项运行参数均满足或优于设计要求。

6 结束语

锅炉烟气余热利用系统的应用,可提高全厂热效率,降低煤耗,带来良好经济效益,更重要的是减少了污染物的排放,可满足我国节能减排和低碳经济发展的需要。

在锅炉烟气余热利用系统设计的过程中,既要考虑充分利用烟气余热,同时还要注意排烟温度不能过低,避免低温腐蚀,使系统真正做到优化和合理。

[1]冯俊凯,沈幼庭,杨瑞昌,等.锅炉原理及计算[M].北京:科学出版社,2003.