云南某磷肥厂球磨机钢球配比的优化

2012-06-11郭永杰

郭永杰

(1.国家磷资源开发利用工程技术研究中心,云南 昆明 650600; 2.云南磷化集团有限公司,云南 昆明 650600)

0 引 言

磷矿磨矿的处理能力和磨矿产品的质量直接影响到企业的经济效益,可以说提高企业的磨矿水平已成为确保磷化工产业稳定可持续发展的必然要求.磨矿介质的装补方案是提高磷矿磨矿水平的关键技术,它可以提高磷矿在磨矿方面的能力并能改善产品的质量,更有利于下一步的磷酸生产,并可实现磨矿系统的节能降耗.

云南某磷肥厂现有的球磨机装置为3.6 m×9.0 m的长筒、溢流型球磨机,目前该球磨机装置的处理能力已经达到了150 t/h(湿基,含水量约为10%),比最初设计的生产能力120 t/h提高了25%.但困扰该厂的一个问题是磨矿的产品细度达不到生产磷酸要求的-0.15 mm含量不低于90%的标准,该厂2009年3-5月的统计数据中磨矿产品细度还存在-0.15 mm含量低于80%的情况,平均细度最高的月份-0.15 mm含量只有86%左右.针对该厂存在的磨矿细度不够的问题开展了磨矿介质优化的研究,以此来提高磨矿产品的细度.

1 实验室方案优化

1.1 磨机给矿粒度组成测定

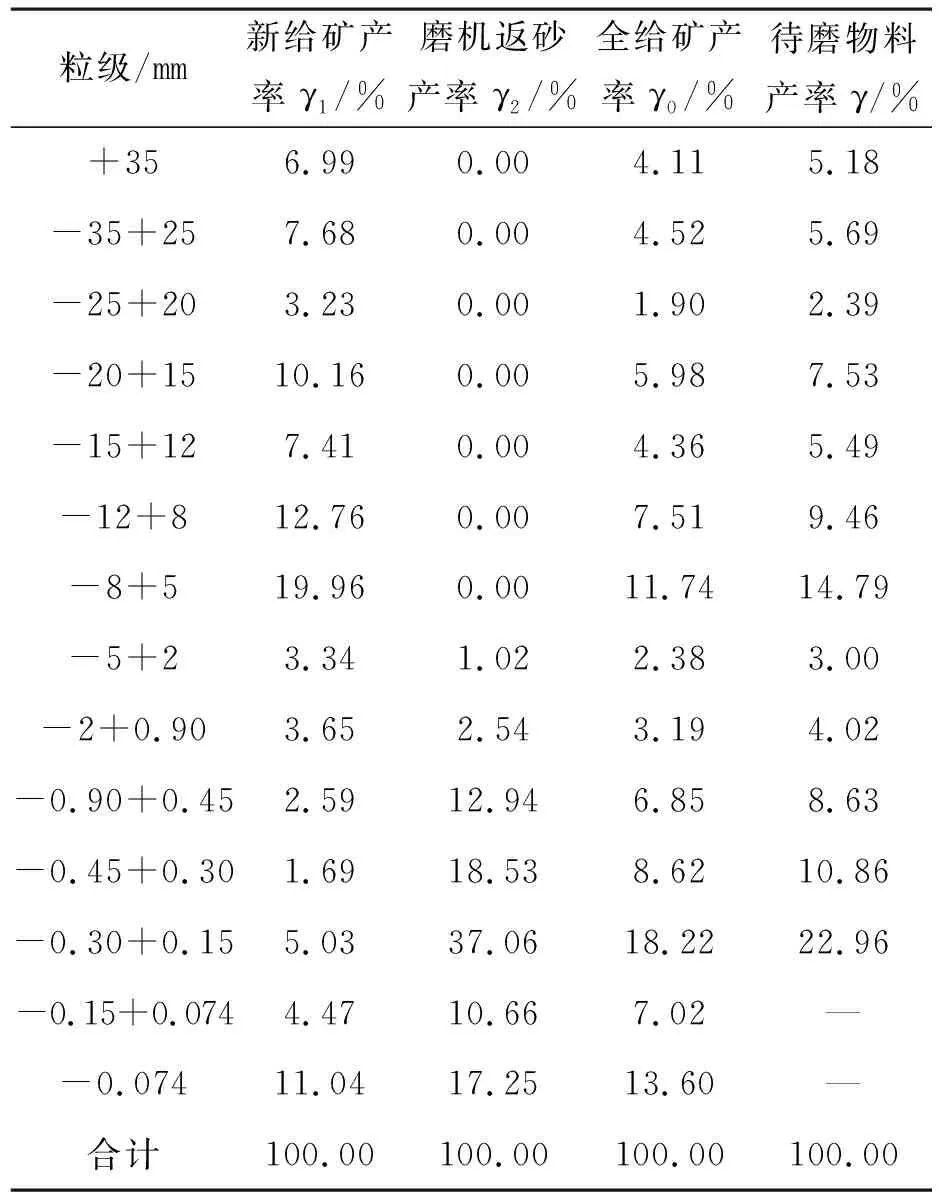

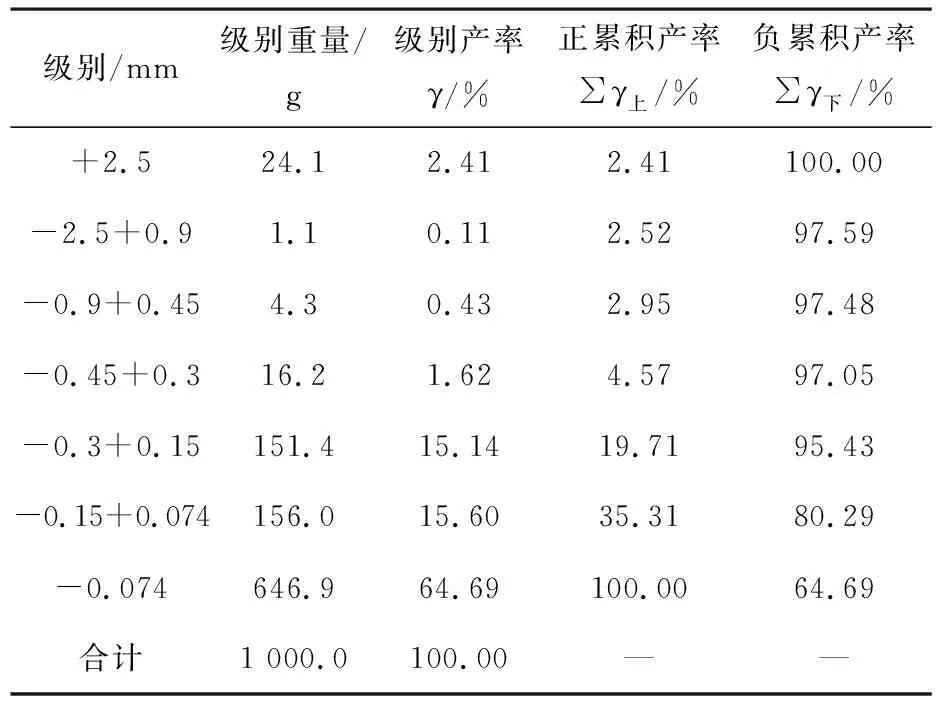

给矿粒度组成是确定球磨机装球的重要依据,对球磨机给矿进行筛析,筛析结果见表1.

表1 全给矿及待磨矿料粒度组成Table 1 All feeder and stay grinding material grain composition

从表1看出,磨矿的返砂中+0.9 mm以上的粗粒只占3.56%,而0.15 mm~0.9 mm的细粒占了68.53%.返砂的上述特点判明,球磨机内大球偏多,能有效磨碎粗粒,但球磨机内小球不足,导致中间粒级含量较大.

要确定球磨机的钢球配比,主要的依据是球磨机内待磨物料的粒度组成.待磨物料包括两部分:一是磨机的新给矿或叫原矿,二是分级形成的返砂.待磨矿料的粒度组成取决于前两部分的粒度组成及各部分矿粒所占的比例.

从表1中抽出新给矿各粒级的产率数值,再从表1中抽出磨机返砂各粒级产率数值,按70%(经测定现场的返砂比约为70%)的返砂比计算出全给矿的粒度组成列入表1.全给矿为待磨物料,其中的绝大部分粗矿粒是需要磨碎的,但有少部分矿料,如-0.15 mm以下细粒物料已达到产品要求,不需要再磨,因此,在进行钢球级配时不考虑不需磨细的小于0.15 mm的细级别.

1.2 初装球径的精确计算

1.2.1 单级别矿粒精确球径计算 目前确定球径的公式不少,国内外不少于10个,但都属于经验公式,这些经验公式一是因考虑的因素太少,也就是考虑一二个影响因素,二是一个经验系数难把其余因素均包括进去.通过试验证明,奥列夫斯基公式计算的结果普遍偏小得多;戴维斯公式计算的结果又普遍偏大;拉苏莫夫简便计算式计算粗级别需用球径时结果偏小太多,计算细级别球径基本可行,但仍略偏大;榜德简便计算公式也有拉苏莫夫公式类似的毛病[1].经多年科研证实,效果较好的是昆明理工大学段希祥教授提出的球径半理论公式[2]:

式中:Db为特定磨矿条件下给矿粒度d所需的精确球径,cm;Kc为综合经验修正系数;ψ为磨机转速率,%;σ压为岩矿单轴抗压强度,kg/cm2;ρe为钢球在矿浆中的有效密度,g/cm3;D0为磨机内钢球“中间缩聚层”直径,cm;df为磨机给矿95%过筛粒度,cm.

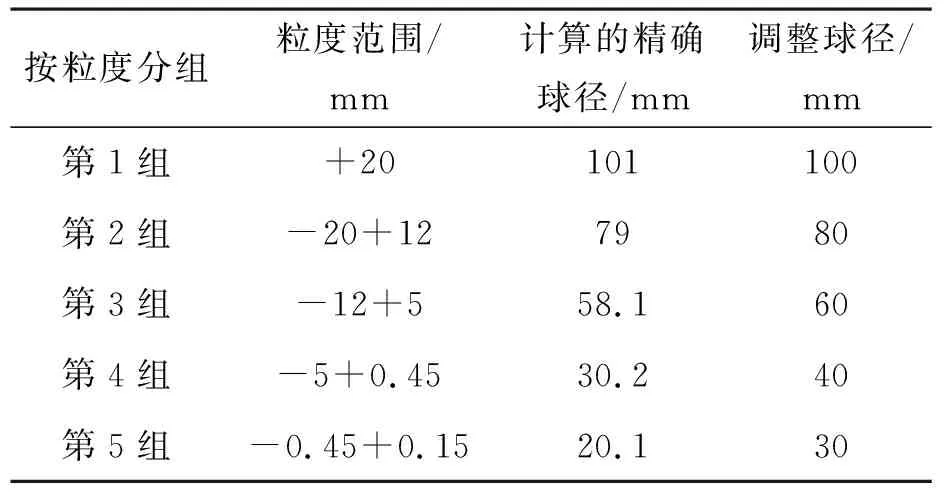

根据球径半理论公式各参数的意义及该厂3.6 m×9.0 m球磨机的实际工作条件,分别计算出各待磨矿料组所需的精确球径,具体数据见表2.

表2第5组中,计算出的精确球径是20.1 mm,但实际生产中小于30 mm的小球将很快从球磨机的内排出,所以很少使用30 mm以下的小球.从钢球货源供应、价格上看,采用30 mm以下的小球也不合算,故笔者把最小钢球尺寸确定为30 mm.

表2 待磨物料不同粒度范围所需钢球直径Table 2 Ball diameter according to the different range of grinding materials

1.2.2 整体钢球精确球径计算 就球磨机中钢球磨矿的机理来讲,在钢球抛落过程和随筒体一起转动过程中,钢球对矿粒的破碎是冲击破碎、挤压破碎、研磨破碎共同作用的结果.或者说钢球对矿粒的破碎作用带有随机性,钢球下落或滚动中可能碰到矿粒,也可能碰不到矿粒,所以钢球与矿粒的相碰是随机的;钢球即使碰到矿粒,但能否发生破碎行为也是随机的,这就是说,钢球碰上适宜它破碎的矿粒时才可能出现破碎行为,而钢球的能量破碎不了的矿粒,则破碎行为就不能发生.因此,球磨机内的破碎过程实际是一个随机过程[3].

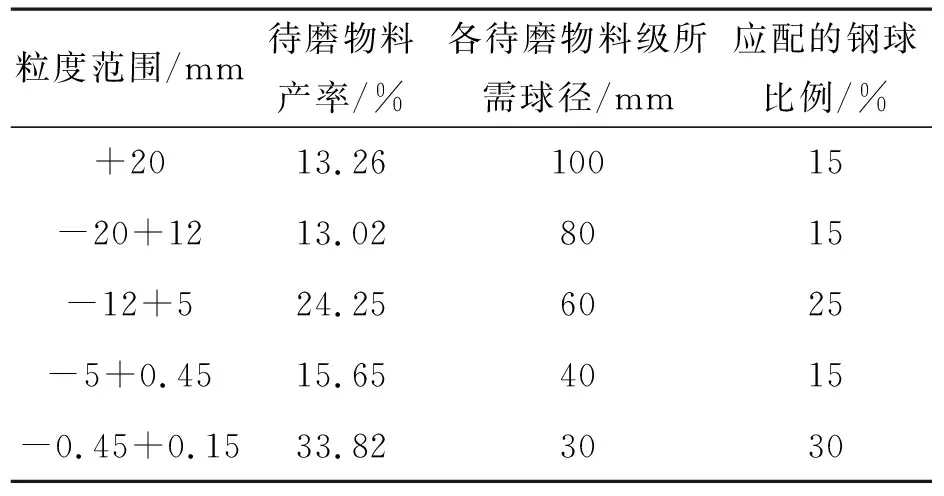

单级别矿粒的球径精确计算可以用球径半理论公式来解决,但磨机内整体球荷的精确计算,一靠单级别球径的精确,二靠各级别钢球比例的科学搭配[4].而各级别钢球的比例是根据各级别矿粒的产率来确定.对一段磨矿而言,各级别矿粒均要磨碎,故各级别矿粒均需照顾到.研究证明,当钢球的比例和适宜它磨碎的矿粒产率相当时有好的磨碎效果,按照这样的原则对各级别钢球进行搭配如表3.

表3 不同规格钢球的比例Table 3 Proportion of different specifications of steel ball

因此,本研究中推荐的初装球比例为:

Φ100∶Φ80∶Φ60∶Φ40∶Φ30=15∶15 ∶25 ∶15 ∶30.

推荐的初装方案是否是最佳的?只能用磨碎试验来证明.为了进行磨碎试验验证,必须再设计及各方案,一是比推荐方案球径偏大的方案,二是比推荐方案球径偏小的方案,这就从上方及下方包围了推荐方案,再加上选厂的方案,即以下4个方案:

推荐方案:Φ100∶Φ80∶Φ60∶Φ40∶Φ30=15∶15∶25∶15∶30(平均球径57 mm);

偏大方案:Φ100∶Φ80∶Φ60∶Φ40=30∶30∶30∶10 (平均球径76 mm);

偏小方案:Φ80∶Φ60∶Φ40∶Φ30=25∶25∶25∶25 (平均球径52.5 mm);

现厂方案:Φ100∶Φ80∶Φ60∶Φ40=70∶10∶10∶10 (平均球径88 mm).

上述4个初装球方案需要在实际磨矿试验中进行对比验证,证明哪个方案最优.

1.3 扩大试验验证

扩大试验验证应使试验球磨机与生产现场的球磨机的磨机工作参数相当.现厂磨机为3.6 m×9.0 m,转速17 r/min,转速率75.25%.试验球磨机为0.45 m×0.45 m,装球100 kg,装球率为36.5%,将试验室的试验球磨机转速调至51 r/min,转速率为75%,装球率及转速率与现厂磨机的相当.

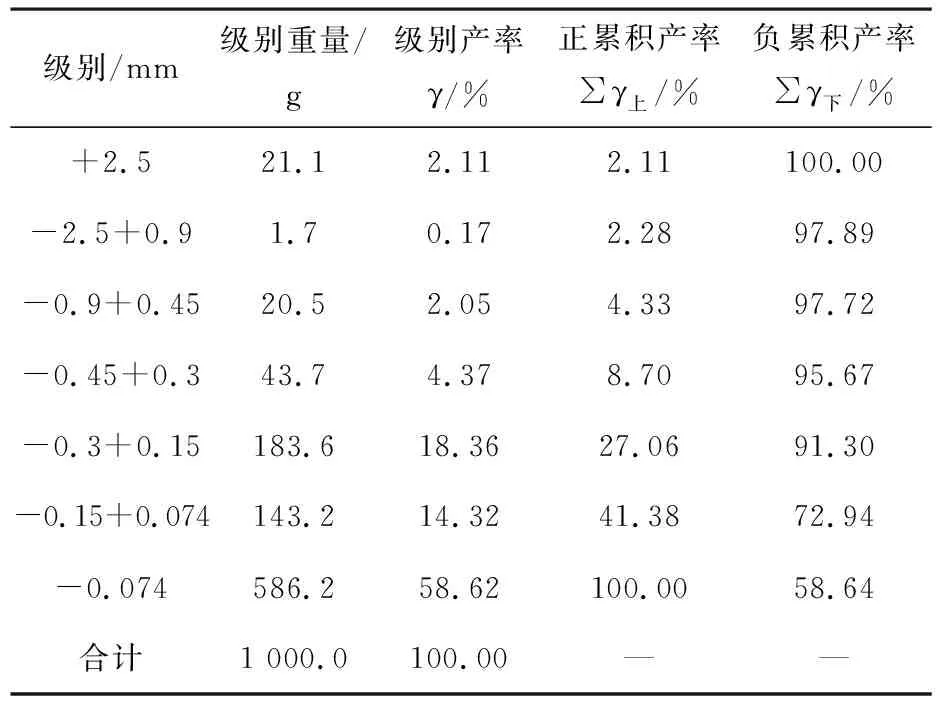

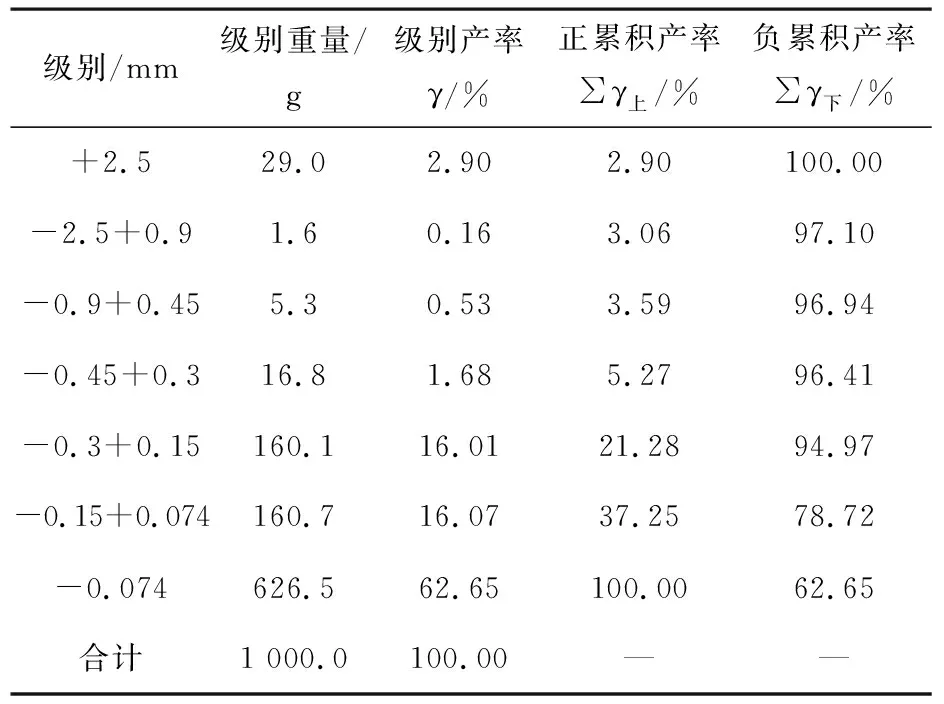

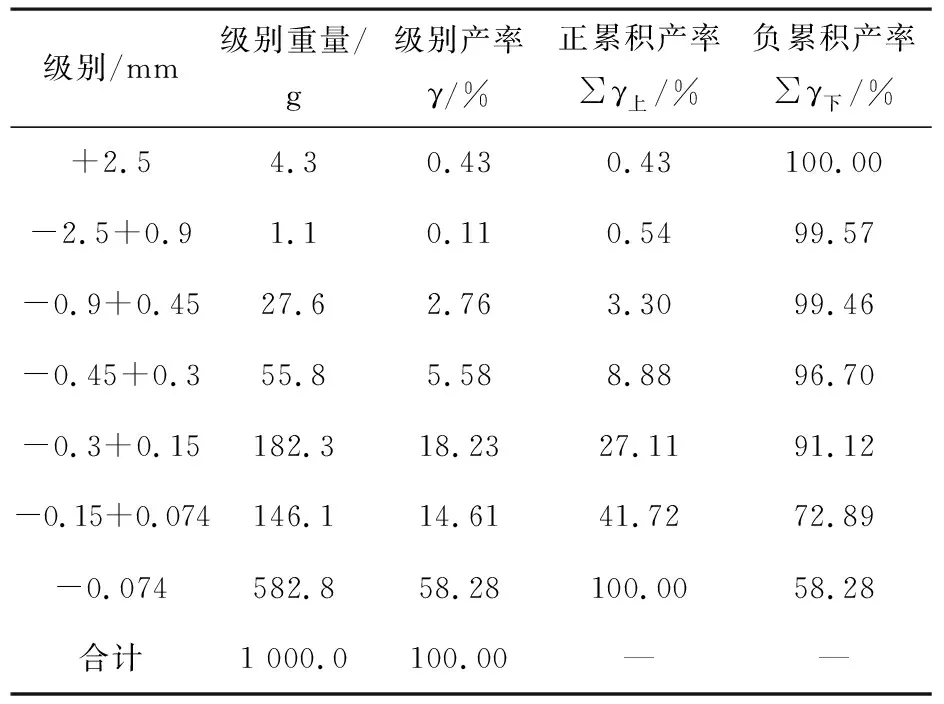

将磨机新给矿及返砂按1∶0.7配成全给矿,分成5份,每份16 kg,经探索磨碎试验,磨28 min可使产品细度达80%左右的-0.15 mm.每个初装方案磨碎一份试料,均磨28 min.磨矿产品取样1 kg进行筛析,计算磨碎结果,分别列入表4~表7.

表4 推荐方案的磨碎结果Table 4 Grinding results of the recommended scheme

表5 偏大初装球方案的磨碎结果Table 5 Grinding results of the partial big scheme

表6 偏小初装球方案的磨碎结果Table 6 Grinding results of the partial small scheme

表7 现厂初装球方案的磨碎结果Table 7 Grinding results of the using scheme in the factory

采用如下4个指标作为评价各个方案优劣的标准:

a. +2.5 mm粗颗粒含量,用于判别各个初装方案磨碎粗颗粒的能力;

b. -0.15 mm产率,表明达到磨矿粒度的级别含量,自然是愈大愈好;

c. -0.074 mm级别产率,选矿工作者通常把它当作细磨效果的指标,自然也是愈大愈好;

d. 按-0.074 mm计的磨机利用系数或按-0.074 mm计的磨机生产率q-0.074[单位:吨/(米3·时)],也是愈高愈好,以现厂的q-0.074为比较基准,可以判明采用各个初装球方案后q-0.074提高的幅度.

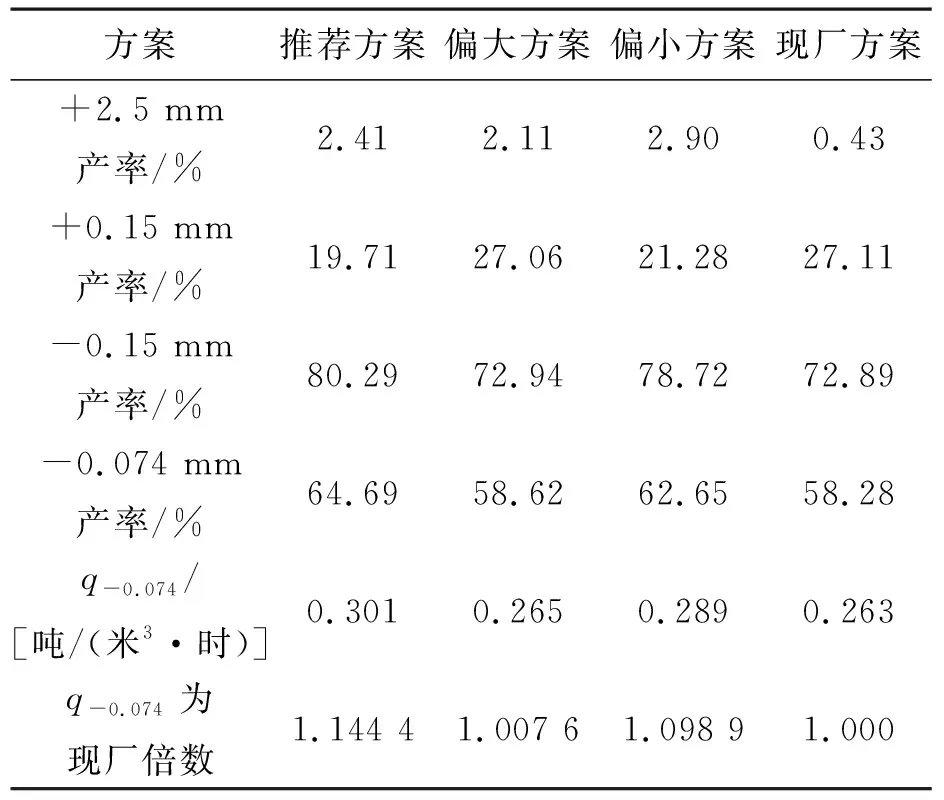

4种初装球方案的磨碎结果比较列入表8.

表8 4种初装球方案的磨矿效果比较Table 8 Effect comparison of four scheme

表8的比较结果说明:

a. 4个初装球方案中,现厂方案因为装大球比例过多破碎粗块的能力强,所以产品中+2.5 mm的粗粒含量最低,而偏小方案破碎粗块的能力差,产品中粗粒含量高;

b. 以磨矿粒度为判断依据,推荐方案磨矿的能力最强,偏大及现厂方案磨不细级别的含量最高,而达到磨矿粒度的含量自然是推荐方案最高,偏大及现厂方案最低;

c. -0.074 mm磨细量中推荐方案最高,偏大方案及现厂方案最差;

d. 按-0.074 mm计的磨机生产率推荐方案最高,可比现厂方案提高14.44%,偏小方案次之,偏大方案及现厂方案差不多.

产品中有少量粗块必然要入返砂再磨,而-0.15 mm的高产率才是决定方案优劣的依据,据此认为推荐的初装球方案为最佳方案,偏小方案次之,偏大方案及现厂方案应放弃.

而现在所有的厂矿都担心的问题是磨机内小球比例偏多是否影响磨矿效果.为解决这个问题,特意按不考虑返砂只考虑新给矿的方案进行配球,按照新给矿的粒度组成应用破碎统计力学原理进行配球,得出的比例如下:

Φ100∶Φ80∶Φ60∶Φ50∶Φ40∶Φ30=21∶21∶15∶24∶11∶8(平均球径65.6 mm).

按扩大试验中相同条件进行磨矿,磨碎结果见表9.

表9 按新给矿计算初装球方案的磨碎结果Table 9 Grinding results according to the new feeder calculation scheme

从表9可知,虽然新给矿的配球减小了30 mm球的比例,并加大了大球的比例但与推荐方案对比,-0.15 mm产率比推荐方案小5.18%,磨不细粗粒也高0.12%.磨机利用系数q-0.074只有0.270 5,远小于推荐方案的0.301.因些可以认为,片面的加大大球的比例不可取,实际生产中还是推荐方案的效果最佳.

1.4 补球方案确定

不管推荐的初装球如何精确及合理,但一经开始磨矿,原有的初装球状态就会发生改变,因为磨损将改变钢球的尺寸及配比[5].为了维持初装球的原有配比,就必须补球以补入前一天消耗的球量,但如果要维持与初装球相近的配比则需要一个合理的补加钢球方案.

根据推荐的初装球方案,作出钢球的正累积特性曲线,平行移动得到需要补加的钢球的特性曲线.根据补加钢球的特性曲线可以确定补加钢球比例为Φ100∶Φ80∶Φ60∶Φ40=45∶15∶25∶15.

补球量根据过去的单耗及目前的处理量计算后逐步校核补加单耗,几个月后可形成正常的补球制度.

2 结 语

a. 球磨机返砂的粒度较细,2 mm以上的粗粒仅占1.02%左右,0.074 mm~0.9 mm的中间粒级多达79.19%,证明磨机内球荷直径过大,大球比例过多.

b. 经过球径精确化的计算,推荐最佳的初装球方案是:Φ100∶Φ80∶Φ60∶Φ40∶Φ30=15∶15∶25∶15∶30;经过扩大磨碎对比试验证明,所推荐的初装球方案是最佳的初装方案,比它偏大或偏小的方案均不如推荐的初装方案.球磨机推荐方案的生产率比现厂装球方案提高了14.44%.

c. 根据钢球的正累积特性曲线计算得到的补球比例为Φ100∶Φ80∶Φ60∶Φ40=45∶15∶25∶15,按此比例补加钢球可以使球磨机中的球荷组成始终保持近似于推荐的初装球组成.

参考文献:

[1] C.E.安德列耶夫,B.A.别洛夫. 有用矿物的破碎、磨碎和筛分[M].北京矿业学院,译.北京:中国工业出版社,1963.

[2] 段希祥.球磨机钢球尺寸的理论计算研究[J].中国科学:A辑,1989,19(8):856-863.

[3] 段希祥,曹亦俊.球磨机介质工作理论与实践[M].北京:冶金工业出版社,1999.

[4] 任德树.粉碎筛分原理与设备[M].北京:冶金工业出版社,1984.

[5] 段希祥.碎矿与磨矿:第2版[M].北京:冶金工业出版社,2006.