海上风机吊装作业船全船结构强度有限元分析

2012-06-07姚震球马义猛严周广

姚震球,马义猛,韩 强,严周广

(江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

1 引 言

风电机组的安装是海上风电场建设的关键技术之一。自航自升式海上风机吊装作业船是海上风电场建设的第三代吊装工作平台,具备自航、自升、运输和起重等复合功能,将成为海上风电场建设主流装备。这种新型船舶具有升降桩腿、大起重量的吊机、较大的甲板荷载和多种作业工况;其长深比和宽深比均已超出现行规范要求,目前国内尚无专门规范可用于直接指导该船型的设计。

要完成自航自升式海上风机吊装作业船结构设计并得到比较精确的变形和应力结果,应用有限元方法对整船结构强度进行分析和研究具有必要性。全船有限元分析方法通过对各主要构件按其受力状况建立模型,详尽地描述船体结构细节,可以真实地表达出全船结构及其与起重座、桩腿等重要受力结构的协调关系与变化情况,从而获得比较准确的结论。本文以86 m自航自升式海上风机运输、吊装专用工作船为例,介绍有限元结构分析过程。分析计算工作均采用MSC.NASTRAN软件完成。

2 海上风机吊装作业船船型特点与结构形式

2.1 主要要素

海上风机吊装作业船船体呈扁平箱型,平行中体较长,方艉,首部设有球鼻艏,平甲板,尾部设2台全回转桨,艏部2台侧推。其主尺度及主要参数如下:

总长:86.7 m 垂线间长:82.2 m

型宽:30.0 m 型深:6.0 m

设计吃水:3.0 m 方形系数:0.85

航速:8 kns 肋距:0.6 m

装载量:5MW风机×4台 最大工作水深:25.0 m

升降桩腿尺寸:55 m×2.5 m 升降桩腿数量:4根

最大起重能力(吊重×吊幅×吊高):460 t×17.9 m×102.4 m

2.2 船体结构形式和特点

该船为单甲板、单底、纵骨架式全焊接钢质海上风机吊装作业船。全船肋距600 mm,纵骨间距625 mm,船体留有安放四根桩腿和桩靴的开口。

中纵剖面和两侧距中7.5 m处设有三道纵舱壁,每个纵舱壁设置5道纵骨;纵向强框架的间距为3个纵骨间距;内龙骨与甲板纵桁各12道,上下、左右对称布置;舷侧外板设置6道纵骨,另外全船设置有48根支柱。

全船设置7道横舱壁,并在船首桩腿处左右两舷各增加两道短横舱壁。实肋板、强横梁和强肋骨等横向强构件的间距为3个肋距[1]。

3 全船有限元模型

采用右手笛卡尔坐标系。x轴沿船长方向,向艏为正;y轴沿船宽方向,向左舷为正;z轴为型深方向,自基线向上为正。结构模型建立和载荷施加过程中采用牛、毫米、秒单位制。

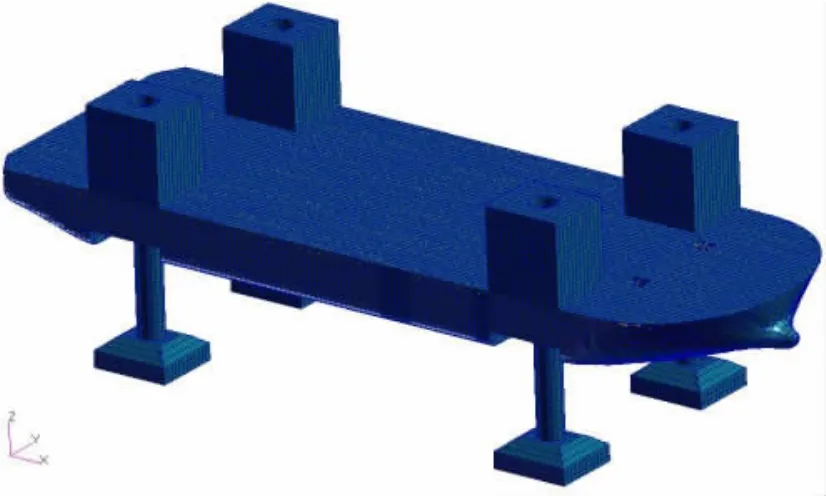

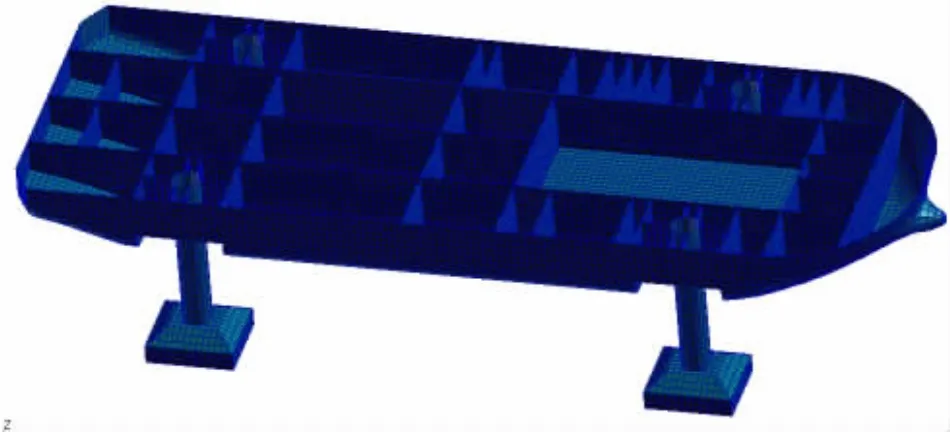

按该船的型线、板厚、各构件设计尺寸采用MSC.PATRAN软件建立全船三维有限元计算模型,见图1-2。

图1 全船有限元模型 Fig.1 Finite element model of Entire vessel

图2 全船主要结构有限元模型Fig.2 Finite element model of the main structure

模型中主要采用以下两种单元:

板壳(shell)单元:用来模拟船体中的甲板、船底板、舷侧外板、纵横舱壁等板壳结构和船底龙骨、实肋板、甲板纵桁、强横梁、强肋骨等腹板高度比较大的强构件。板壳单元大多采用四边形单元,在连接或变化较大处采用少量三角形单元过渡。对于两个相连接的板,为保证其有限元模型能够正确地反映连接关系,要求两个构件网格划分后生成的单元在交线处的节点完全重合[2]。

梁(beam)单元:用来模拟腹板高度小于300 mm的纵骨、横舱壁加强筋、支柱等杆件结构,以及纵桁、实肋板、强横梁、强肋骨、强扶强材等强构件的面板和肘板的折边等。

网格大小保持在一个纵骨间距三个单元的量级水平,使得结构单元比较精细。主要构件上的四边形单元边长比不超过1:2,在连接过渡的地方采用了少量三角形单元。全船共45 122个节点,95 662个单元。

对首尾结构以及上层建筑进行了适当的简化,忽略了船体结构中一些小的肘板、开孔等次要因素。另外,为模拟吊机基座结构、桩腿与船体连接处结构以及风机各部件在甲板装载处并施加相应的载荷,采用了多点约束(MPC)[3]。

4 计算工况及边界条件

4.1 计算工况

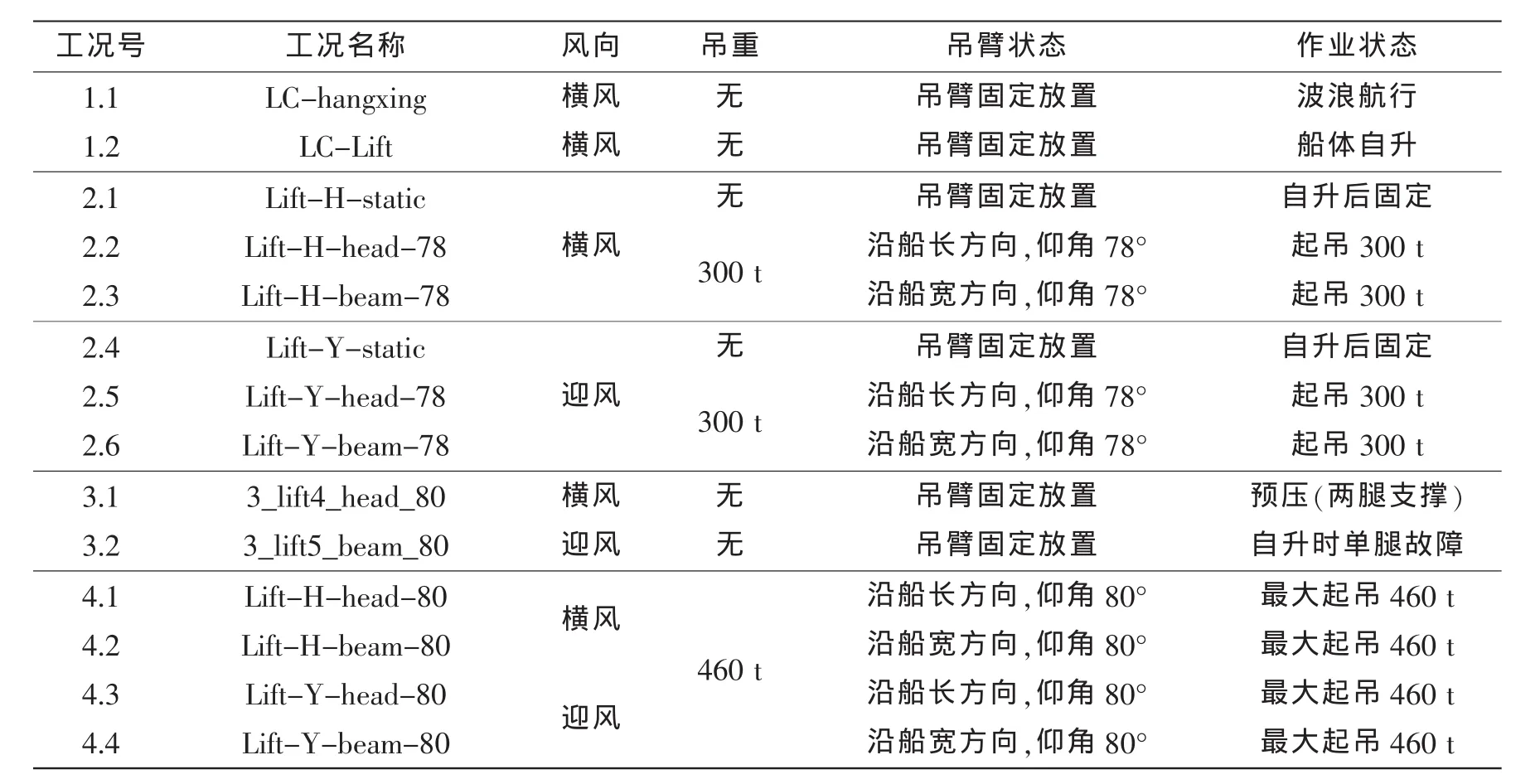

为了比较全面地考核船体结构的强度及各主要构件的稳定性,工况的选取包括船舶航行、自升、起吊、下桩时预压操作及考虑单腿失效等不同作业状态和环境组合共14种工况,起中起吊时分正常起吊300 t和最大起吊460 t两种情况考虑,各工况具体说明如下表所示。

表1 计算工况Tab.1 Load cases

4.2 边界条件

船舶是一个漂浮体,处于平衡力系之下,但没有对刚体运动的约束。而有限元位移法分析要求结构的刚体运动被支座所限制,以便计算结构的相对变形。为此必须给浮动船体加上适当的约束,令船体不做刚体运动,同时也不能限制船体变形,不能影响全船结构的受力,这样求出的相对变形与内力才是真实的。

(1)波浪航行状态下

船体结构的变形状态十分复杂。一般而言,如果结构是以弯曲为主,在两端中和轴附近的节点施加类似简支的约束比较合理[4]。约束点的选取应尽可能远离将来所关心的应力位置。本船整体模型被约束了两个位置,一个在船尾尾封板处中和轴位置,对该部位的节点约束x,y,z三个方向的位移;另一位置在防撞舱壁处中和轴位置,约束y,z两个方向位移。

(2)船体自升后起吊状态下

船体自升和起吊状态时,桩靴入泥,桩腿底部边界条件的考虑参照《海上移动平台入级与建造规范》的相关规定,取海底泥面以下三米处铰支。本船桩腿和主体的连接是通过齿轮齿条啮合系统实现的,二者之间通过齿轮齿条来传递竖向力,在上、下导向环处耦合水平位移,在锁紧区耦合水平和垂直位移[5]。

5 载荷计算与加载

5.1 重量载荷

(1)船体钢料重量

本船船体钢料重量3 140.4 t,由于模型建立得比较细致,故可以将结构自身以惯性力g的形式进行加载[5]。

(2) 舾装重量

本船舾装重量200 t,可将其分散在每个节点上,以等效的集中力加载[5]。计算模型中共41 890个节点,每个节点上的集中力为47.74 N。

(3) 机电重量

本船轮机设备重量100 t,按其所处的区域以MPC的形式作用在对应的结构节点上。

(4)食品淡水重量,燃油、滑油及炉水重量

本船淡水、生活用水和污水等计234 t,燃油、滑油和液压油等计340.8 t,分别以面压力的形式施加到模型对应舱室的结构节点中。

(5) 压载水

本船共设置四种压载水舱以对浮态进行调整,在Fr7~Fr40设置4个,在Fr134~Fr143设置2个。在计算中,以静水压力的形式施加压载水的重量。在波浪航行和船舶自升时,加载只用到3号压载水舱,在吊机起吊时,加载用到2号和3号压载水舱,以保持平衡。

5.2 风载荷[6]

本海上风机运输吊装船。其设计适航环境为:浦氏6级,风速10.8~13.8 m/s,浪高3~4 m。设计风速V取值为13.5 m/s。

风压P可按下式计算:

作用于构件上的风力F应按下式计算,并应确定合力作用点的垂直高度。

式中:P—风压,kPa;S—平台在正浮或倾斜状态时,受风构件的正投影面积,m2;Ch—受风构件的高度系数;Cs—受风构件形状系数。

按上述公式计算得到航行、自升后起吊状态下船体、上层建筑、起重机、桩腿以及风机(塔筒、机舱、轮毂叶片)等部件所受风载荷。风载荷按照以下2种方式施加到有限元模型上:

①对于船体、上层建筑等板结构,按(1)式计算的风压施加到模型上;

②对于起重机、桩腿、风机各部件等,按风力引起的弯矩施加到模型上。

5.3 吊机、风机及桩腿自重

(1)起重机自重

本船吊机重量约600 t(其中吊臂120 t),以MPC的形式加载到对应的结构节点上。

吊臂自重及自重引起的弯矩与所受风载引起的弯矩共同作用后得到吊机基座承受的力和弯矩。

(2) 桩腿自重

单根桩腿自重175.4 t,每个桩腿通过三组齿轮齿条实现船体升降,每组齿轮可采用2个MPC来模拟,计24个MPC。桩腿处承受的压力可将其分散在每个MPC上,以等效的集中力加载。

①波浪航行时桩腿处外板每个MPC承受的载荷:292.3 kN;

②自升后桩腿处外板每个MPC承受的载荷:3 141.7 kN。

(3) 风机自重

设计单程运输量:4套单机容量5MW的风机。采用“兔耳式”的方式进行装载运输[7]。

在船长方向上左舷依次放置两个机舱和兔耳,右舷放置两个。机舱和兔耳重量以面积力的形式施加。其风载荷引起的弯矩忽略。风机塔筒分上、下两节,其载荷分别采用8个MPC单元模拟,施加在相应的风机部件与甲板结构相接触的节点上。

5.4 舷外水压力[8]

计算中,分别考虑了静水、波浪水动压力2种舷外水条件,以面压力的形式进行加载。

(1)满载静水状态

根据满载状态所形成舷外水压力的函数,通过定义与垂向坐标z线性相关的域(field)函数施加船体各单元节点处。

(2)满载波浪状态

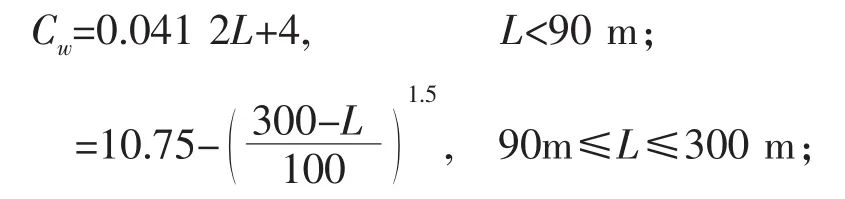

波浪状况下舷外水压力由静水压力和波浪水动压力两部分组成,舷外水压力函数为:

在基线处:Pb=10d+1.5CwkN/m2;

在水线处:Pw=3CwkN/m2;

在舷侧顶端处:Ps=3P0kN/m2;

甲板上的水动压力:Ps=2.4P0kN/m2;

式中:P0=Cw-0.67 (D-d) ;

经计算得:Cw=7.572;P0=5.562 kN/m2;Pb=41.358 kN/m2;Pw=22.716 kN/m2;Ps=16.686kN/m2;Ps=13.349 kN/m2。

6 计算结果分析

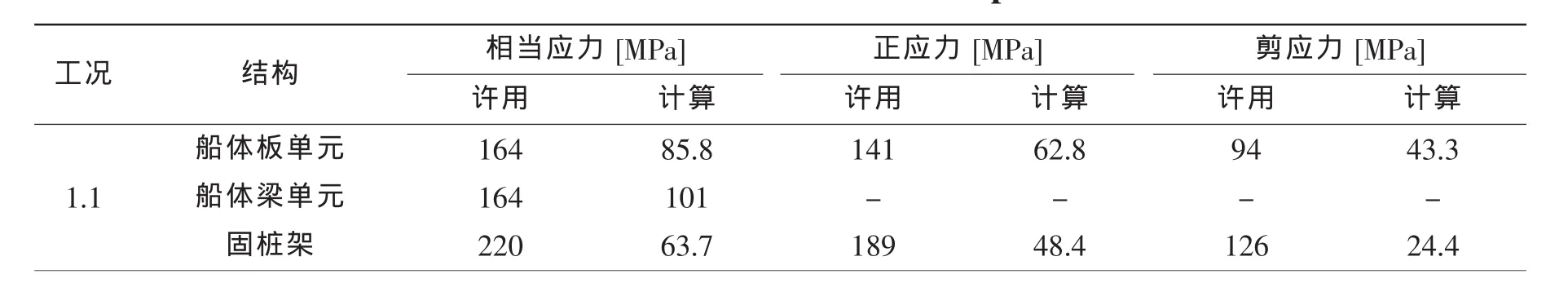

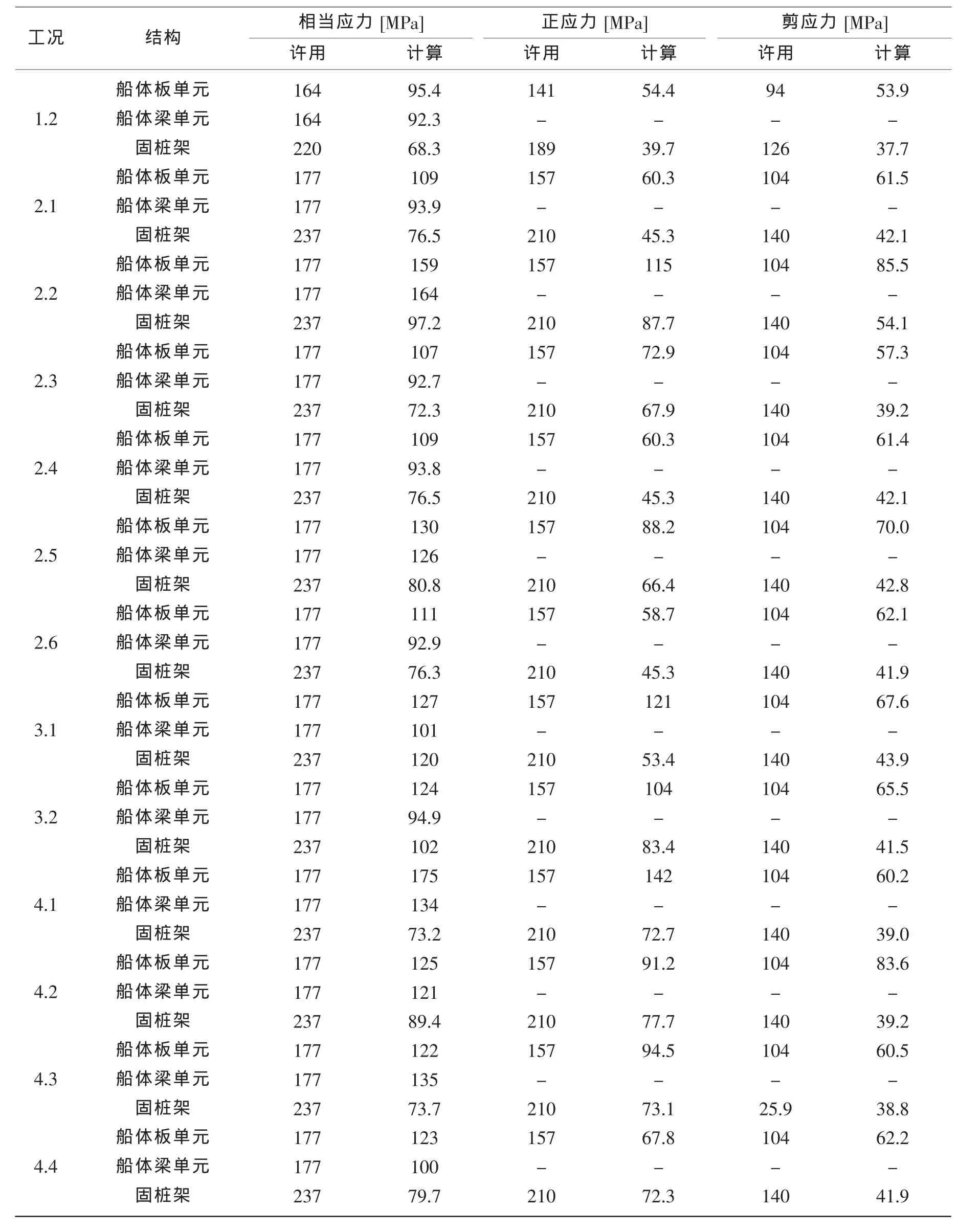

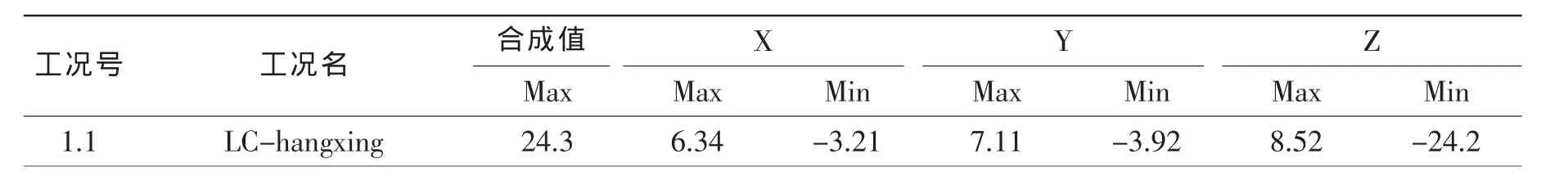

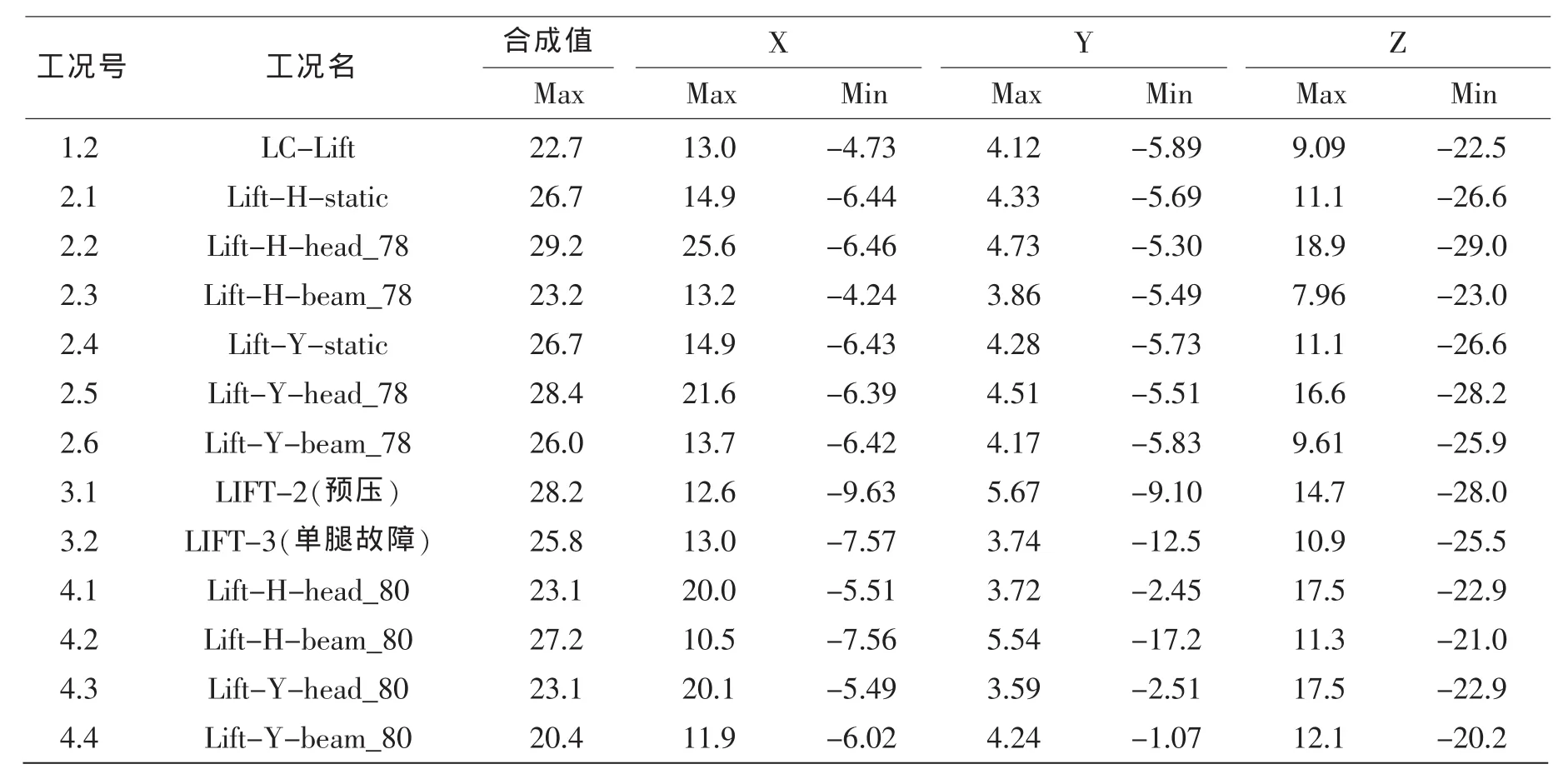

通过全船结构有限元计算分析,各工况下船体板单元、梁单元最大应力结果汇总于表2,主船体位移(变形)结果汇总如表3。各许用应力值参照规范[9]中所提供强度标准。

表2 各工况下船体各结构最大应力Tab.2 The maximum stress of main structure component in all conditions

续表2

表3 各工况下船体位移变形 (mm)Tab.3 Deformation of hull displacement in all conditions

续表3

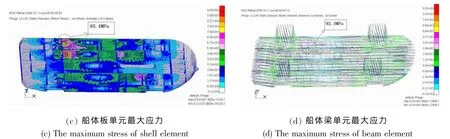

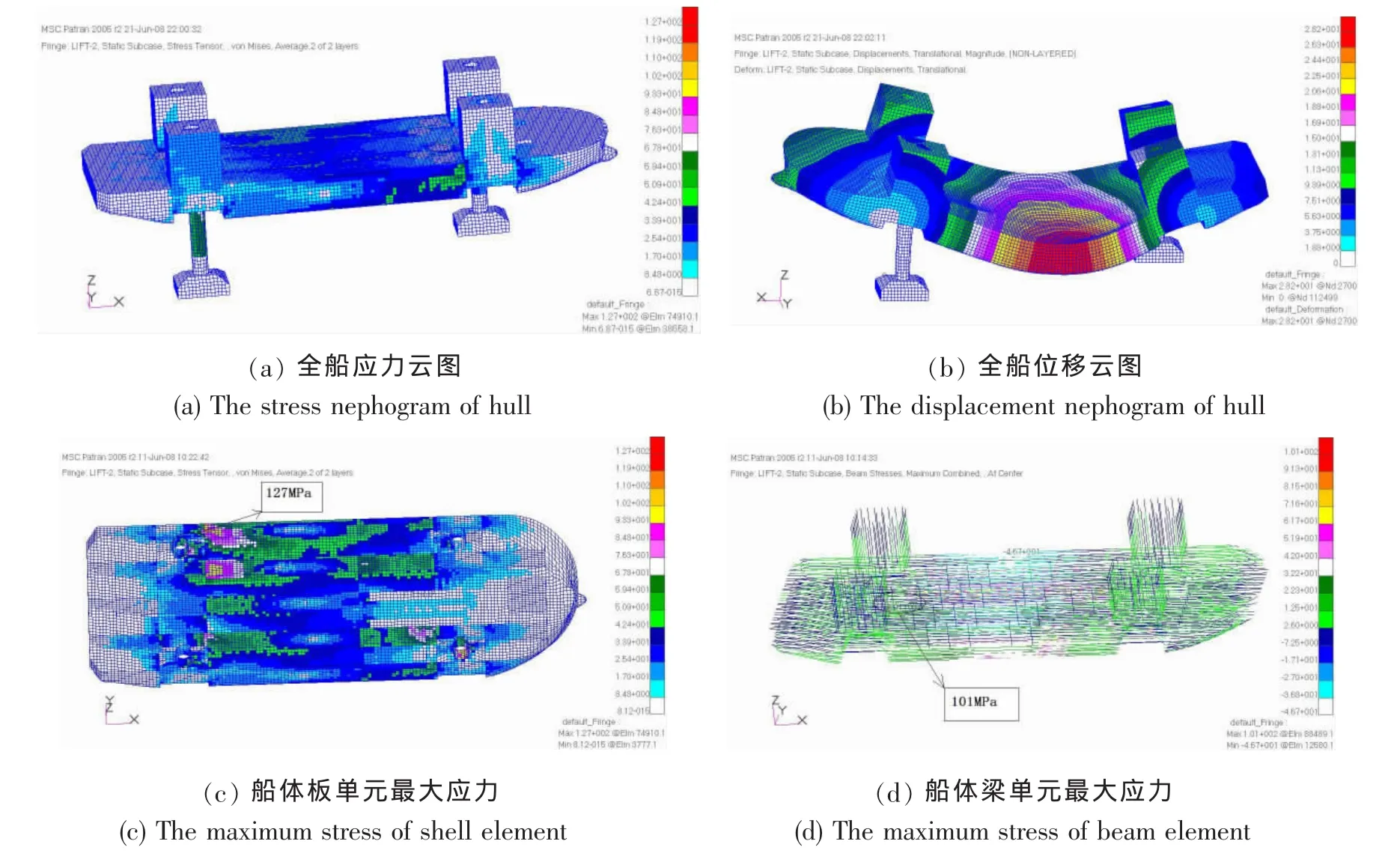

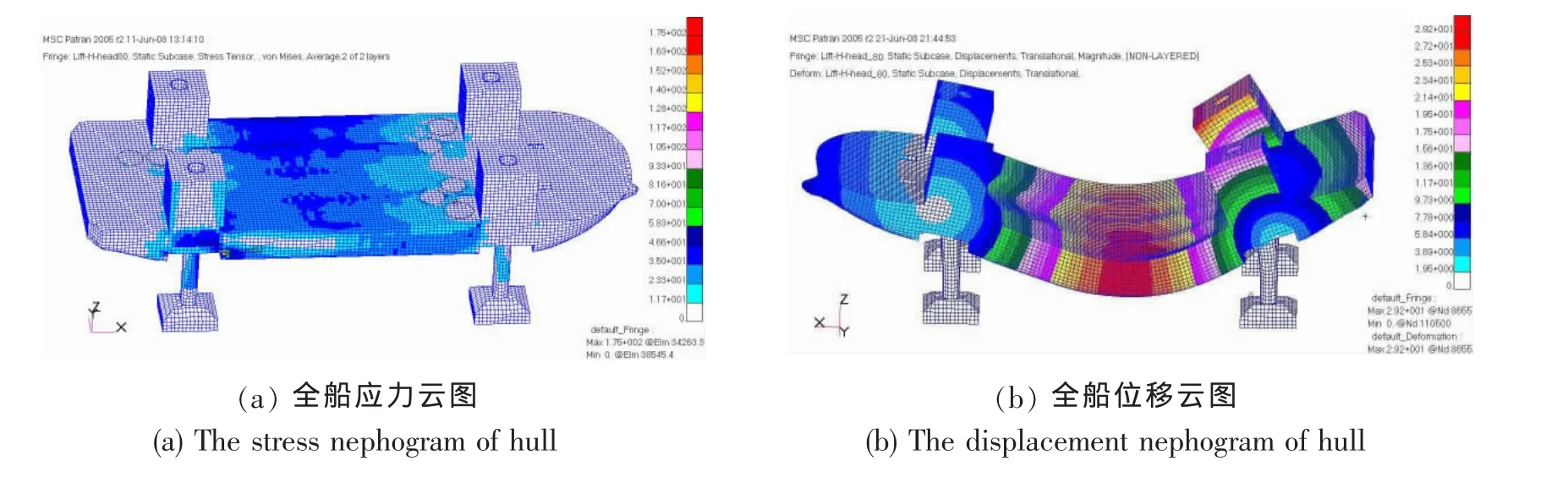

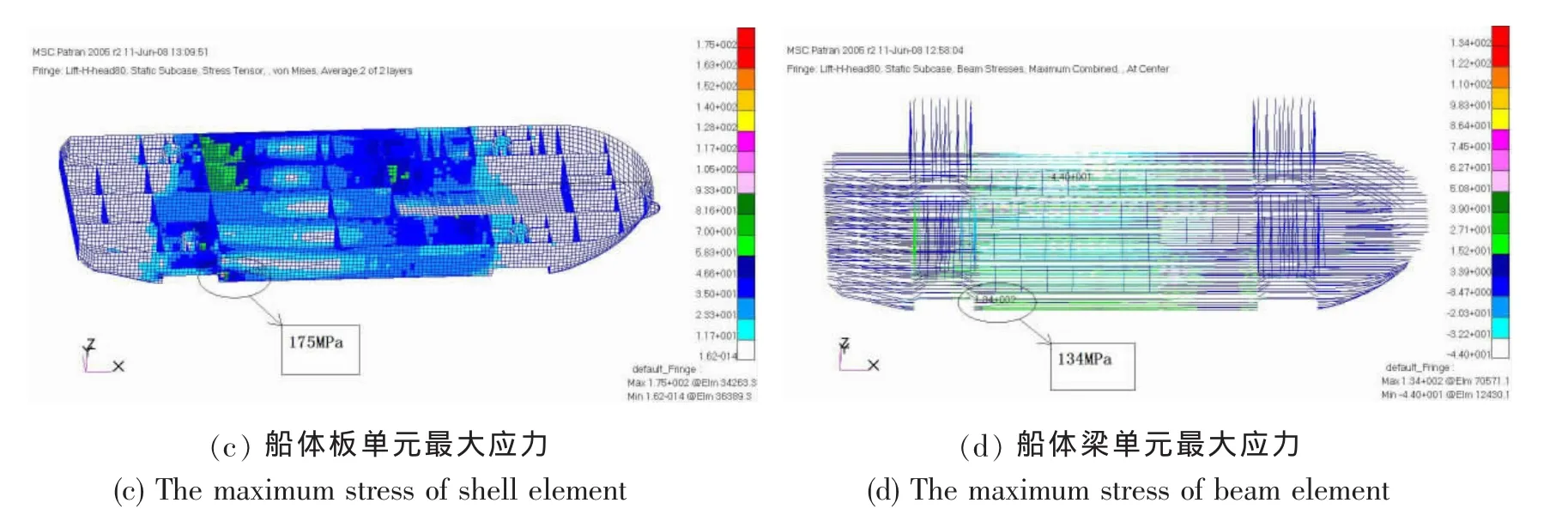

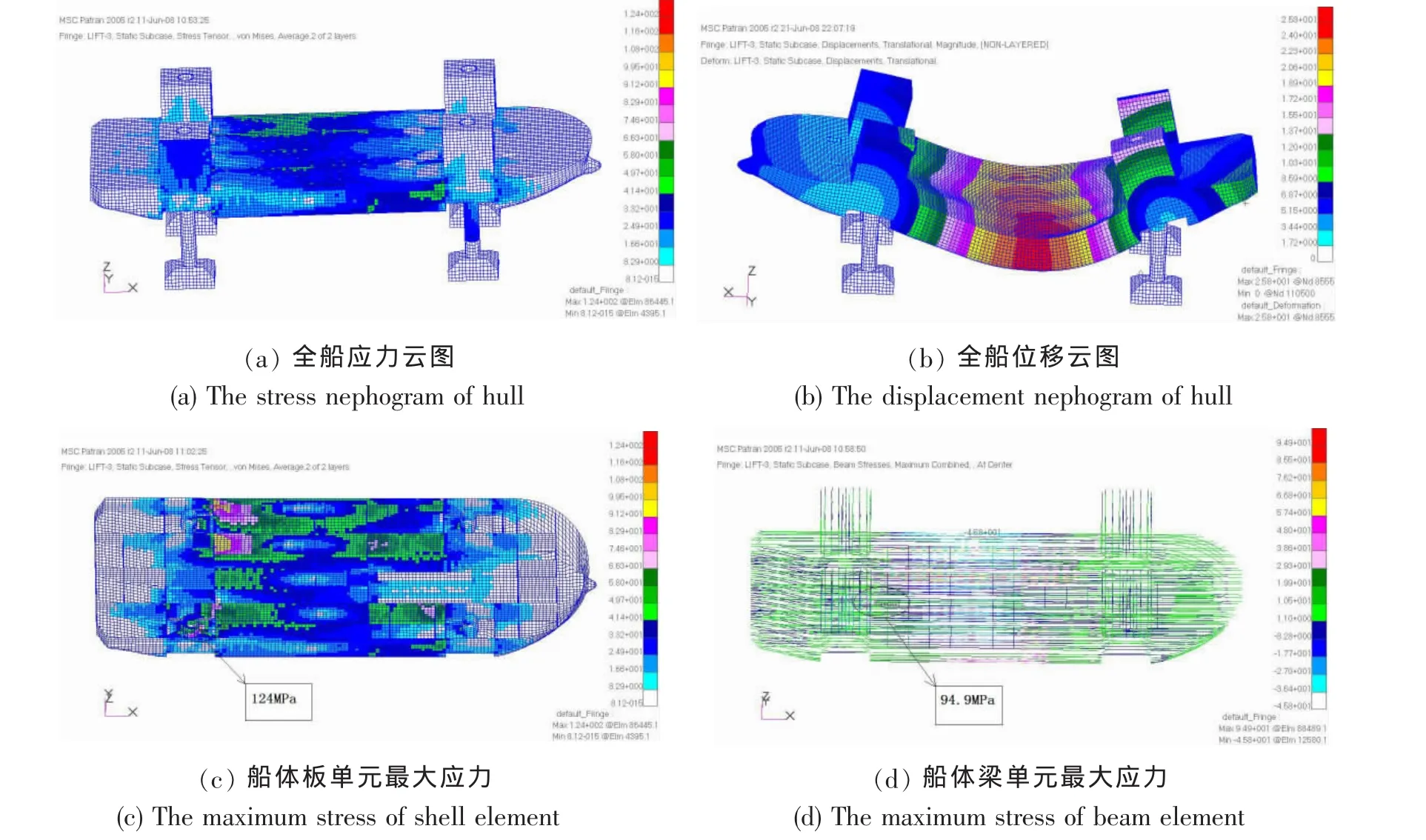

图3-7分别为航行、自升、预压、起吊和单腿故障等典型工况下应力及位移变形云图。

图3 波浪航行工况(LC-hangxing)应力与变形云图Fig.3 The stress and deformation nephogram under wave loading

图4 船体自升工况—工况1.2(LC-Lift)应力与变形云图Fig.4 The stress and deformation nephogram under self-rise condition

图5 预压工况—工况3.1(Lift-2)应力与变形云图Fig.5 The stress and deformation nephogram under preloading condition

由表2及各工况应力云图可知,船体各单元最大应力发生在横风、吊臂为船长方向起吊荷载时的起吊工况,船体板单元最大应力为175 MPa(工况4.1),梁单元最大应力为164 MPa(工况2.2),均小于船体结构的许用应力177 MPa。船体结构应力水平较高的位置,主要是吊机基座及固桩架与船体结构连接部位。由于固桩架是主要受力结构,在设计中采用了强度较高的材料,且结构尺寸较大,故应力水平不高[10]。上述最大应力计算值均在材料的屈服应力以内,所以全船结构强度满足设计要求。

图6 起吊工况—工况4.1(Lift-H-head_80)应力与变形云图Fig.6 The stress and deformation nephogram under lifting condition

图7 单腿失效—工况3.2(Lift-3)应力与变形云图Fig.7 The stress and deformation nephogram under single leg failure condition

由表3及各工况变形云图可知,本船各种工况下的变形主要是中垂变形,甲板表面被压缩。最大变形量为29.02,其中最大纵向位移为25.6 mm、最大垂向位移为29.0 mm(工况2.2)。由于起吊过程中载荷的不均匀性,也存在横向变形,最大横向位移17.2 mm(工况4.2)。这样的变形量与船长86.26 m、船宽30 m相比可以忽略不计,与本船型深6 m相比甚小也可以忽略。所以本船的刚度满足设计要求。

7 结 论

对海上风机吊装作业船的全船结构强度有限元分析计算表明:

(1)本船的应力与变形计算结果表明,船体各结构的最大应力均在材料屈服应力以内,是满足强度要求的。同时船体的位移变形值比较小,相对船舶主尺度可忽略不计。刚度满足要求。

(2)比较航行、预压、自升、起吊和单腿失效等典型工况,在航行、自升工况下,结构应力水平不高,安全系数较高;自升后起吊状态下,船体结构中的应力水平较高,尤以横风、吊臂为船长方向起吊荷载时,应力最大,部分工况接近船体材料许用应力,在桩腿处横舱壁与舷侧板有应力集中现象;船舶在单腿失效和预压状态下,桩腿围阱处外板应力比较大。

(3)应力比较大的区域大部分集中在吊机基座处以及船舶主体与桩腿的连接部位;在船体自升后起吊的状态下,桩腿处船底板应力集中现象较明显,这部分结构,既要传递巨大竖向载荷,又要承受和抵抗风载荷产生的水平载荷。

(4)由于目前CCS尚未有海上风机吊装作业船专用规范,故其结构只能参照目前的CCS规范的相关章节要求进行设计。所完成的海上风机吊装作业船结构,其部分构件应力较大,而其他部分应力较低。表明需制定海上风机吊装作业船专用规范,对设计工作予以指导。

[1]姚震球等.海上风电吊装与运输专用工作船研发[R].镇江:江苏科技大学研究报告,2011.

[2]于雁云,林 焰,纪卓尚,陆丛红.基于参数化表达的船舶结构有限元分析方法[J].船舶力学,2008,12(1):74-80.Yu Yanyun,Lin Yan,Ji Zhuoshang,et al.Hull structure parametric FEM analysis[J].Journal of Ship Mechanics,2008,12(1):74-80.

[3]Shigemi,Toshiyuki,Zhutingyao.Extensive study on the design loads used for strength assessment of tanker and bulk carrier structures[J].Journal of Marine Science and Technology,2004,10:95-108.

[4]张少雄,杨永谦.船体结构强度直接计算中惯性释放的应用[J].中国舰船研究,2006,1(2):58-61.

[5]赵开龙,张大伟,姚志广.自升式平台主船体结构强度有限元分析[J].中国造船,2009,11:250-254.

[6]中国船级社.海上移动平台入级与建造规范[M].北京:人民交通出版社,2005.

[7]Garrad Hassan&Partners Ltd.Offshore wind farm construction,installation methods and plant[R].Beijing,2009.

[8]中国船级社.船体结构强度直接计算指南[M].北京:人民交通出版社,2001.

[9]中国船级社.船舶与海上设施起重设备规范[M].北京:人民交通出版社,2007.

[10]陈庆强,朱胜昌.大型集装箱船整船有限元分析计算技术研究[J].船舶力学,2006,10(1):80-91.

Cheng Qingqiang,Zhu Shengchang.Research on numerical technique of whole large container ship by FEM[J].Journal of Ship Mechanics,2006,10(1):80-91.