沿海浅滩桥梁下部结构流水化装配式施工技术

2012-06-06余学良罗赞荣

余学良,罗赞荣

(中交二航局深圳分公司,广东 深圳 518067)

1 工程概况

广深沿江高速公路是珠江三角洲地区一条南北向的交通要道,也是全国高速公路网的组成部分。第4合同段起于西乡互通新安六路,终点顺接已建的深港西部通道,全长6 374 m,包括前海特大桥、收费站特大桥、南头村特大桥、月亮湾互通等,桥梁结构形式包括预制组合箱梁、变截面连续箱梁、预应力混凝土连续箱梁及钢箱梁。桥址处多为沿海浅滩,涨潮时水深0.25~1.45 m,退潮时基本无水,地表覆盖层从上至下依次为海湾淤泥、黏土层、砂砾层,厚度4.5~17.6 m。

淤泥层最厚处达17 m,基础施工难度较大。受潮汐影响,水上施工设备有效作业时间短。结构物数量多,结构形式相对简单,具有流水化施工特点。本项目共有钻孔灌注桩1 452根,承台及桩顶系梁613个,墩柱1 153个,且各墩水文及地质条件相近,适宜组织流水化施工。

2 桩顶系梁施工

以收费站特大桥为例,该桥共有水上桩顶系梁189榀,其设计顶标高为-0.2 m,底标高为-2.0 m,宽度为1.8 m,长度根据桩间距不同而有所变化,桥址处泥面标高在0.3~-0.5 m之间,水深约0.25~1.45 m,多数系梁位于泥面以下。若采用常规的水上钢围堰现场模筑法施工,不仅工序繁琐,周期长,而且需要配套起重机具及大量的措施材料,经综合分析现场水文地质条件,最终采用了锁口插板桩围堰、先预制U型槽系梁后安装的工艺,其基本施工流程为:围堰施工—U型系梁预制—系梁安装及混凝土浇筑。

2.1 插板桩围堰施工

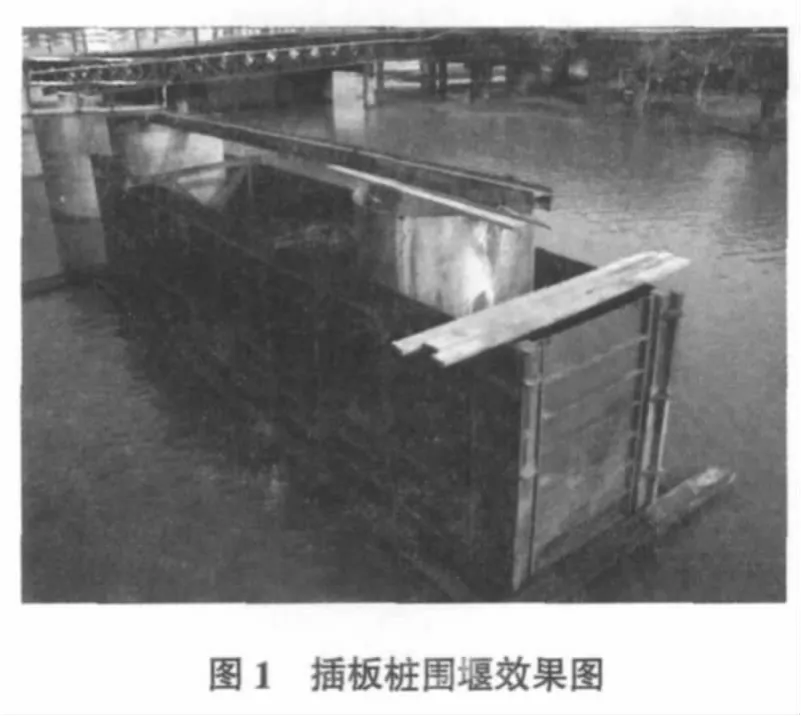

单套两桩型插板桩围堰分为4块板桩,高为6.5 m,长度分别为12 m、14 m,宽度分别为2.14 m、2.64 m,面板采取8 mm厚钢板,横向背肋采用∠125×8的角钢和[8的槽钢,竖向背肋采用160×5的方形管。插板桩采用吊车分块起吊,DZ30振动锤施打下沉,四角设置锁口,用水泥膨润土混合料对锁口部位进行封堵止水,内部设置临时型钢支撑。围堰内淤泥采用长臂挖机清理,边角处则用砂石泵抽吸,详见图1。

2.2 U型系梁预制

实心系梁重量约25 t,而现场最大的起重设备为70 t汽车吊(9 m吊幅处起吊能力17.5 t),不能满足吊装需要,故将系梁预制成U型截面,内部为空腔,上部开口,侧边厚度15 cm,底板厚度20 cm,预制长度按照安装时两端伸入桩基钢护筒内10 cm控制,长度从3.20~7.82 m不等。

2.3 系梁安装及混凝土浇筑

安装前割除钢护筒遮挡U型槽的多余部位,清理桩顶,趁低潮位拆除临时内撑,采用70 t汽车吊配合专用吊架吊装就位,吊斗法浇筑内部填充混凝土。

2.4 与传统施工工艺的比较

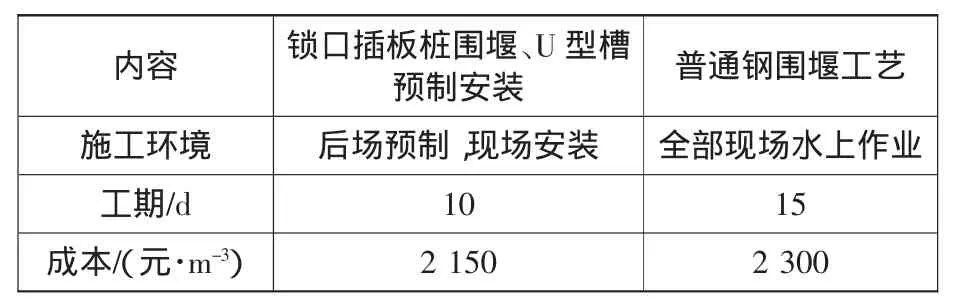

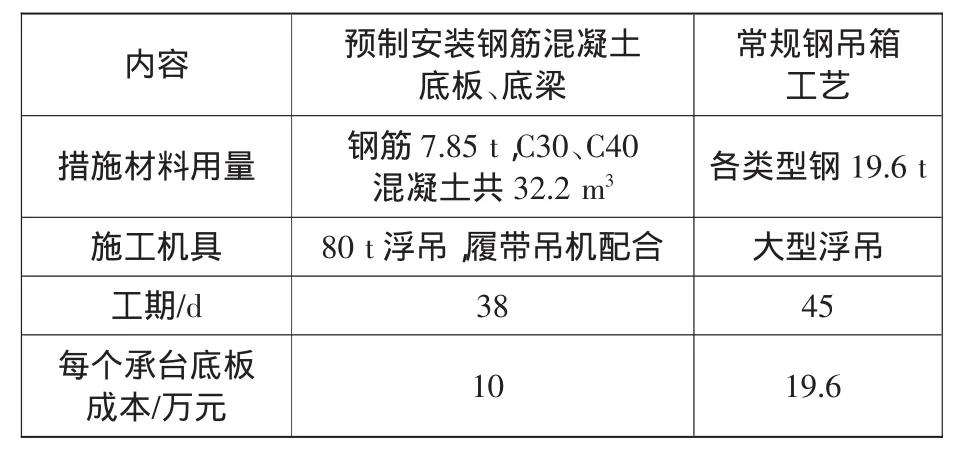

采用插板桩围堰配合U型系梁预制安装工艺施工水中桩顶系梁,与传统的钢围堰封底后现场绑扎钢筋支立模板再浇筑混凝土工艺相比较,降低了对围堰内干施工环境的要求,减省了封底混凝土的使用,降低了施工成本,同时,锁口插板桩的使用也加快了围堰施工速度,缩短了施工周期,锁口插板桩围堰、U型槽预制安装工艺与普通钢围堰工艺比较见表1。

表1 工艺比较一览表(1个系梁)

3 承台施工

以前海特大桥840 m变更段的6个主墩承台为例,其长度14.4 m,宽度9.2 m,高度3.8 m,承台底标高+0.3 m,疏浚后泥面标高为-1.5 m,承台底至泥面高度1.8 m,采用钢吊箱工艺组织施工。常规施工中钢吊箱底部均为钢结构,考虑到钢吊箱底板拆除安全风险较大,因此采取了预制混凝土底梁及底板的方案,其工艺流程为:吊箱底梁底板预制及侧板加工—吊箱安装及下放—吊箱封底及桩头凿除—承台钢筋、混凝土施工。

3.1 吊箱整体结构

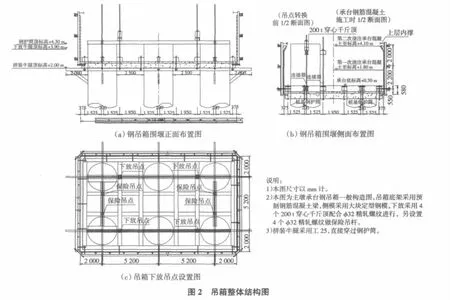

承台吊箱的底板采用C30预制混凝土板,底梁采用C40钢筋混凝土梁,侧板采用大块定型钢模,整个吊箱结构通过φ32精轧螺纹钢反吊在钢护筒上的24个钢牛腿上,根据吊箱抗浮要求设置厚75 cm的承台封底混凝土(包括15 cm预制混凝土板和60 cm现浇封底混凝土),详见图2。

3.2 底板、底梁预制安装

底板采用C30预制钢筋混凝土板,厚度15 cm,底梁采用C40钢筋混凝土平面框架梁,截面尺寸为50 cm×35 cm。

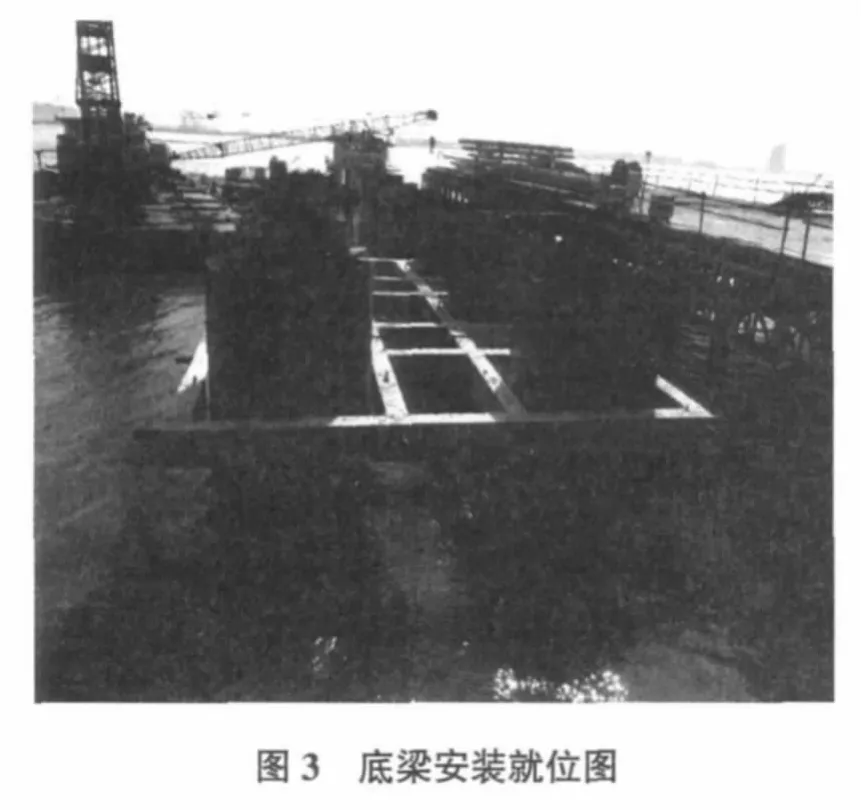

底板安装前先在标高+2.0 m桩基钢护筒处开口穿双拼工25拼装平台,在拼装平台上拼装吊箱底架的底梁和底板,其中底梁分为3块,单块重15 t,底板共6块,单块重6.5 t,整个吊箱底架通过钢牛腿及φ32精轧螺纹钢反吊在桩基钢护筒上,详见图3底梁安装就位图。拼装过程主要采用80 t浮吊作业,履带吊机配合,拼装过程中底梁顶面处于同一标高,以确保底板受力均匀。

吊箱底梁底板安装完成后,安装侧模,然后采用穿心千斤顶配合精轧螺纹钢进行下放作业。套箱下放到设计位置后浇筑水下封底混凝土,然后是常规的钢筋混凝土施工,此处不再赘述。

3.3 与传统钢吊箱工艺的比较

传统的钢吊箱施工水上承台,吊箱底板一般采用型钢结构,现场焊接工作量大,且型钢底板拆除、回收困难,措施材料投入量大,吊箱整体吊装沉放需要大型水上起重设备,成本高,工期长。本项目采用预制钢筋混凝土框架底梁、底板代替钢结构底板,可在现场就近预制、分块吊装并调整就位,三条底梁接头处采用钢板焊接成整体,无需大型起重机具,承台施工完毕后不需拆除底板,同时能减少措施材料用量,降低成本,加快进度,预制安装钢筋混凝土底板及底梁与常规钢吊箱工艺比较见表2。

表2 工艺比较一览表(1个承台)

4 墩柱施工

以收费站特大桥及前海特大桥为例,共有墩柱555个,其中φ1.9 m的圆形柱271个,1.8 m×1.8 m的方形柱272个,2.2 m×2.2 m的方形柱12个,高度12~19.9 m不等,其中大部分墩柱底部均为系梁结构,不具备搭设外围脚手架的条件,综合考虑现场情况、工期要求等,大胆采用了无脚手架的施工工艺,即钢筋笼后场分节加工、分节吊装,施工过程中不搭设脚手架,而直接在钢模板上设置操作平台、分节吊装就位,其施工流程如下:钢筋笼预制—钢筋笼吊装—模板拼装及现场吊装—混凝土浇筑。

4.1 钢筋笼制作安装

墩柱钢筋笼统一在后场集中加工,设置胎膜,胎膜采用小槽钢、钢管、钢筋等材料加工而成,通过设在侧面的钢板梳子和底面的齿块对墩柱主筋进行定位。钢筋笼长度根据混凝土浇筑分节情况确定,其中圆柱钢筋笼分节长度为12 m,方柱为6 m。

钢筋笼分节吊装,采用汽车吊配合人工现场对接,完成后采用φ16钢丝绳沿四角拉紧、固定。

4.2 模板制作安装

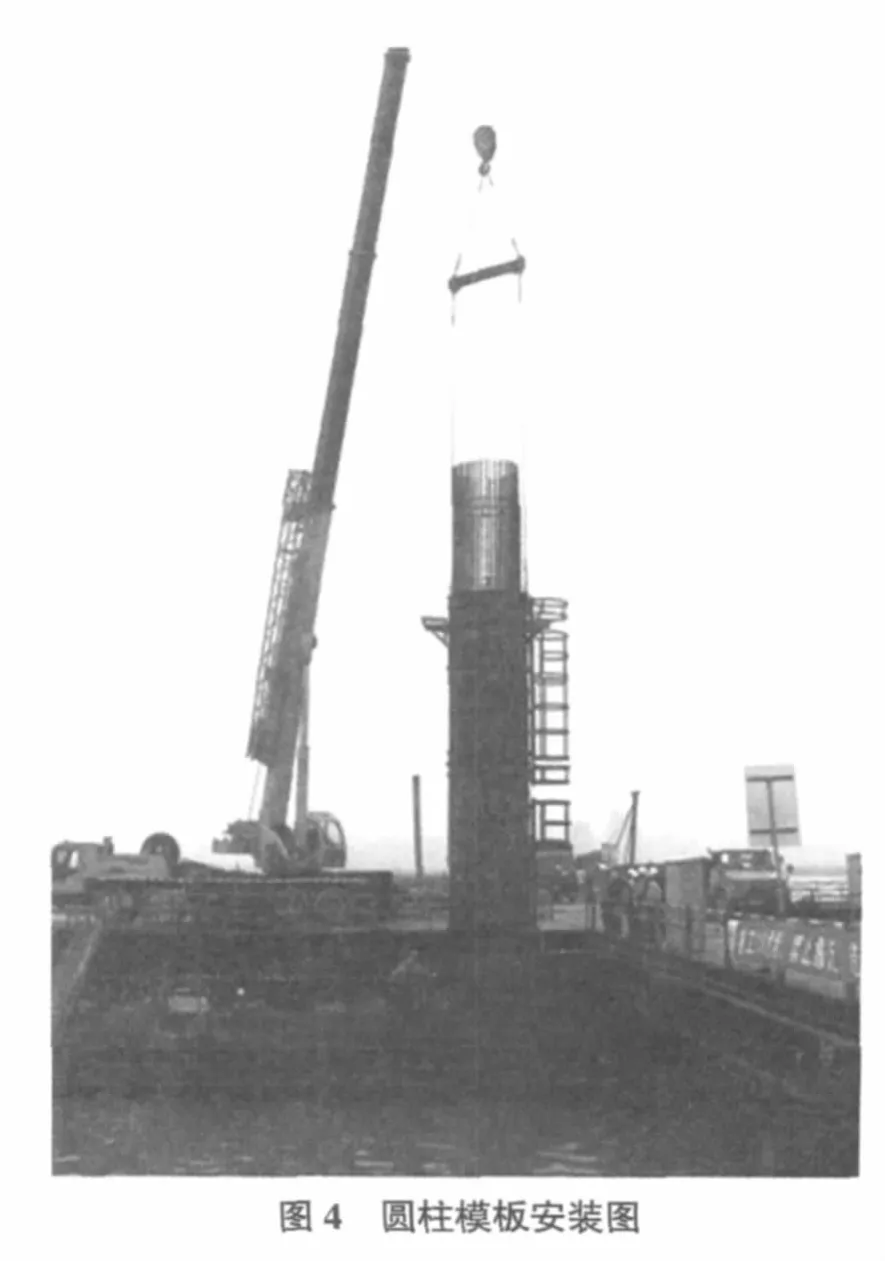

在模板上设置操作平台,操作平台采用 [6.3槽钢和密目钢板网制作,布置在模板顶口往下0.5 m处,方便人员作业。爬梯采用∠50×5角钢和φ30×3的钢管制作,布置在模板竖向接缝侧边处,方便后期拆卸模板螺栓。同时在操作平台上爬梯对应的位置,预留一个带盖板的洞口,方便人员上下。平台周围用φ48×3.5 mm钢管做一圈围栏。操作平台和爬梯均采用螺栓与模板相连。圆柱模板和方模板安装分别见图4和图5。

就近预先完成模板拼装,然后分节吊装就位,其中方柱模板将四面拼装成整体后按4 m一节分段,圆柱则根据混凝土分节浇筑高度按9 m或12 m分节,在模板穿过钢筋笼的过程中,逐步松开钢筋笼四角的缆风绳,并从模板内部抽换出来,待模板整体吊装就位后再用缆风绳沿模板四角拉紧。

4.3 混凝土浇筑

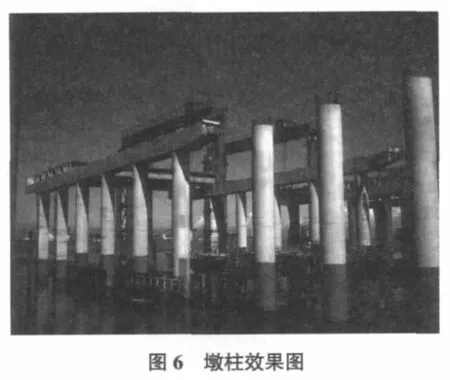

混凝土浇筑采用吊车吊斗装料,通过串筒入仓,对称下料、分层振捣,分层高度30 cm,均按常规工艺施工,此处不赘述,具体实施效果见图6。

4.4 与传统脚手架工艺的比较

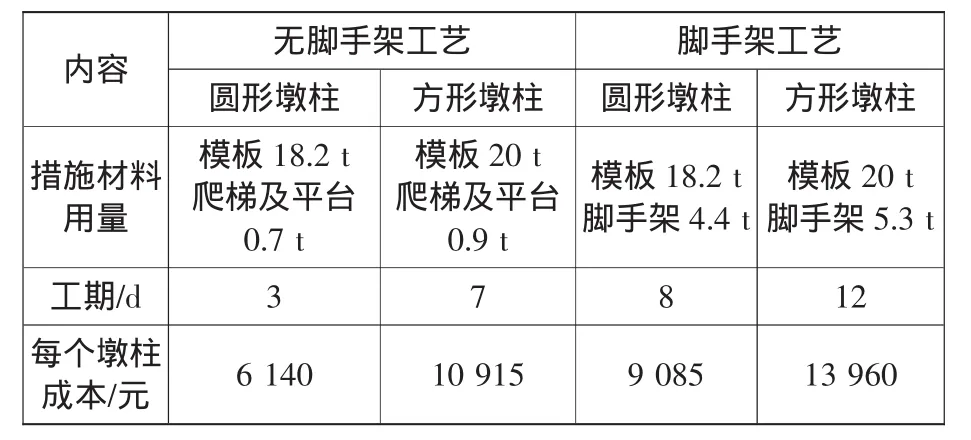

对于高度20 m以内的墩柱施工,一般情况下均采用搭设外围施工脚手架,现场绑扎钢筋安装模板的工艺施工,本项目因现场条件限制采用了直接在墩柱模板上设置操作平台的无支架的施工方案,不仅减省了脚手架的措施材料费用,加快了模板的周转,而且在保障质量的同时大大提高了工作效率,迅速被相邻合同段借鉴使用,表3为无脚手架工艺与脚手架工艺比较一览表。

表3 工艺比较一览表(1个墩柱)

5 经验总结及推广

1) 广深沿江高速公路第4合同段桥梁多位于沿海浅滩,下部结构数量多、规模大、结构形式相对简单,针对上述特点,因地制宜,大量采用了预制安装等装配式施工技术,将各工序施工流水化,有效避免了水文、地质等不利因素对工程施工的影响,提高了施工效率,减少了措施材料的消耗,缩短了施工周期,取得了良好的经济效益。

2) 采用插板桩围堰配合U型系梁预制安装施工水中桩顶系梁,能降低对围堰内干施工环境的要求,减省封底混凝土的使用,同时,锁口插板桩的使用也加快围堰施工速度,但插板桩整体刚度较低,不建议在深水施工中使用。

3) 采用预制钢筋混凝土框架底梁、底板代替钢吊箱型钢底板施工水中承台,能有效减少现场焊接工作量,且施工完毕后不需拆除底板,对于泥面标高较高但采用钢板桩又不经济条件下的承台施工,可参考使用。目前,港珠澳大桥正在针对采用预制钢吊箱底梁、底板工艺施工承台进行积极地方案论证,无疑,该项目的实践和成功运用具有一定的借鉴意义。

4) 采用在墩柱模板上设置操作平台代替脚手架的方案施工墩柱,能显著提高施工效率,对于不具备搭设外围脚手架施工条件、形式单一、高度在20 m以内、结构数量多的墩柱施工,具有积极的借鉴作用,但此方案操作人员依靠模板外操作平台进行作业,需要加强现场的安全监控,同时缆风绳须固定在牢固可靠的部位,特别是在浇筑混凝土的过程中,要防止外力碰撞缆风绳造成对先期浇筑混凝土的扰动。

[1]JTG/TF 50―2011,公路桥涵施工技术规范[S].

[2]中国路桥集团第一公路工程局.公路桥涵施工手册[M].北京:人民交通出版社,1999.

[3]黄绳武.桥梁施工及组织管理[M].北京:人民交通出版社,1999.

[4]邵旭东.桥梁工程(公路类面向二十一世纪交通版高校教材)[M].北京:人民交通出版社,2004.