航空发动机外涵机匣结构建模方法研究

2012-06-06吕春光邱明星

吕春光,邱明星,田 静 ,李 健

(中航工业沈阳发动机设计研究所,沈阳 110015)

航空发动机外涵机匣结构建模方法研究

吕春光,邱明星,田 静 ,李 健

(中航工业沈阳发动机设计研究所,沈阳 110015)

为适应航空发动机外涵机匣方案设计时外部附件、管路布局经常调整的特点,应用UGNX软件的自顶向下建模与WAVE技术,开发了1种新型高效、规范、系统的外涵机匣结构建模方法。结果表明:与传统建模方法相比,该方法设计效率大大提高,可供航空发动机类似结构设计借鉴。

外涵机匣;结构设计;UGNX;自顶向下建模;WAVE;航空发动机

0 引言

航空发动机外涵机匣是连接中介机匣和后机匣的承力件,形成外涵气流通道,固定内涵穿出的传感器、管路,以及外部附件、支架和管路等构件。为此,其壳体上布置若干开孔和安装座。在方案设计过程中,外涵流道、内外涵连接管路和外部布局方案等的调整,导致外涵机匣上的各种开孔、安装座位置经常调整和变化。采用UGNX3维传统的建模方法,为适应上述调整和变化要做许多重复性工作,浪费大量时间,而且容易出现人为差错。为克服上述缺点,开发1种适应外涵机匣结构方案设计特点,简捷高效、规范、系统的新型建模设计方法至关重要。自顶向下建模和WAVE链接功能是UGNX软件的优势之一,但在航空发动机结构3维建模设计中并未深入应用。例如,虽然使用WAVE命令,但链接后即断开,实际没有应用父件参数修改后,相关子件自动随之关联性修改和更新的WAVE优势等。

本文着重分析外涵机匣的结构特点和UGNX软件的有关建模功能,以找出二者间有机联系。

1 建模方案分析

1.1 外涵机匣结构特点

考虑到研制周期和成本,不同阶段外涵机匣采用不同的方案,在验证机阶段采用金属外涵机匣结构,在原型机阶段采用复合材料外涵机匣结构。2种结构均为壳体类结构,由机匣壳体、若干安装座和堵盖等组成。安装座和壳体上有较多位置对应的开孔;安装座底面与壳体外表面完全贴合,贴合型面为锥面或柱面;安装座用于固定外部附件和支架,安装面为结构接口,为保证接口尺寸,设计中选择该尺寸作为设计控制尺寸。外涵机匣结构如图1所示。

在外涵机匣方案设计过程中,因安装座底面与壳体外壁应贴合,壳体的锥角调整时,所有有关安装座的底面需全部调整。外涵机匣一般至少有40个安装座,修改设计安装座的底面工作量较大;在外部附件位置调整时,需要调整安装座的位置,除引起安装座底面修改外,安装座在新位置需要有相对机匣的轴向、角向和至中心距离的位置参考进行定位,这些位置参考的调整设计的工作量较大;带孔的安装座位置调整时,对应的壳体孔也随之调整,壳体孔的重新定位的工作量较大。

在外涵机匣结构建模设计过程中,如果有效利用不同零件间结构特征关系(如2个零件开孔位置对应,表面完全贴合等),则在零件分别建模时不需重复设计;如果有效利用这些零件间相关修改的关系,则在零件分别修改时不需做重复工作。有必要结合外涵机匣的结构特点,分析UGNX软件有关功能模块,建立高效的建模方法。

1.2 UGNX软件功能模块分析

UGNX软件自顶向下建模和WAVE链接功能是其优势之一,若在结构建模过程中合理应用,可以有效提高设计质量和效率。

1.2.1 自顶向下建模

装配建模有2种方法,如图2所示。1种是自底向上建模(Bottom-Up Design)方法:即孤立地建立零件模型,然后再将其加入到装配层中;另1种是自顶向下建模(Top-Down Design)方法:即直接在装配层建立零件模型,零件模型建立过程中可同时确定其装配位置(省去配对约束),并可参考装配层的或装配层下其它零组件的与之相关的参数。

1.2.2 链接技术

链接(WAVE:What-if Alternative Value Engineering)技术采用关联性复制几何体方法来控制产品装配结构(在不同零部件之间关联性复制几何体),保证整个装配和零部件的参数关联性,最适合于几何界面相关性和变型产品的快速设计,如图3所示。当父链接参数修改后,子链接的相关数据可进行自动快速更新,对零部件进行有效管理和再利用,避免零部件重复设计,大大缩短产品的设计周期。

1.3 建模方案

通过分析外涵机匣方案设计特点与UGNX建模功能,进一步建立二者间的有机联系,如图4所示。图中上半部展示外涵机匣3维结构特点与自顶向下和WAVE的关系,下半部展示自顶向下和WAVE与提高建模效率的关系。根据图4的分析结果,提出与传统建模不同的方案。传统建模方案(方案1)为全部自底向上建模,即孤立地建立壳体、安装座、堵盖等模型,然后再将各零件配对约束装配成外涵机匣模型。安装座、壳体模型之间没有链接关联性。本文提出新的建模方案(方案2),是采用自顶向下和WAVE建模技术,即在装配层设计壳体和安装座模型,不需配对约束,并且使安装座、壳体参数WAVE关联。

2 建模方法

2.1 建模具体方法

针对上面提出的新型建模方案(方案2),本节进一步综合考虑外涵机匣建模涉及的各环节,解决实施中的具体问题,建立规范的自顶向下、WAVE链接建模方法。

2.1.1 自顶向下建模步骤

(1)创建空的零件文件(空的指未创建任何结构特征);

(2)创建空的组件文件(焊接加工组件或铆接加工组合件)。在空的组件中创建发动机坐标系和外涵机匣总定位坐标系,绘制机匣壳体锥筒草图和壳体圆筒草图,图层需符合标准化要求。在组件文件中装配各空的零件文件(采用绝对坐标系装配即可);

(3)在组件环境下以零件为工作部件进行零件结构特征创建、保存。本操作完成后为零件链接有关定位基准、草图进行零件定位建模作好了准备。不应在组件中建立零件的定位基准,否则由于数量较多,各定位基准通过图层或者引用集均难以区分。

2.1.2 WAVE参数制定

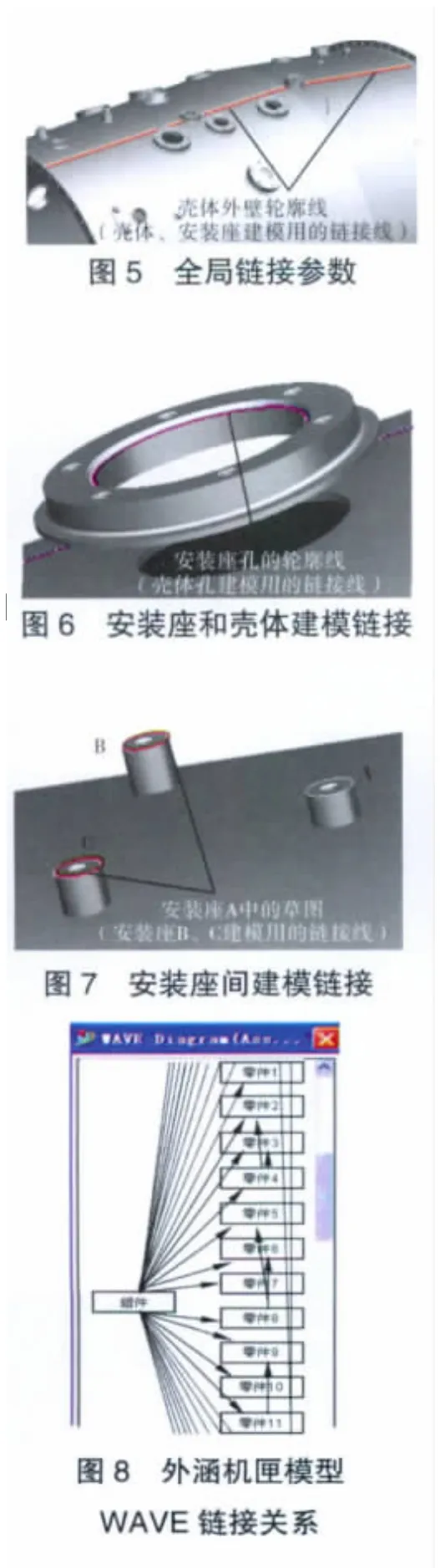

外涵机匣结构显著的特点是安装座数量多,且安装座底面与机匣壳体外表面完全贴合,安装座接口(附件等安装接口)位置确定后,其结构基本确定。UGNX装配级不能包含除装配件外的其它实体,因此装配级里设置的WAVE全局参数类型只能是线、基准面或基准轴等。综合考虑以上因素,在焊接机加组合件(或铆接加工组合件)装配级中绘制机匣壳体草图,其中的壳体外壁轮廓线作为WAVE(链接)全局控制参数,如图5所示。壳体和安装座位于该装配级下,建模时均链接该惟一全局控制参数。

壳体开孔位置均对应安装座孔位置,壳体建孔时WAVE链接安装座孔的轮廓线作为拉伸对象,使壳体建孔简化,如图6所示。

安装同一附件的几个支座之间的相互位置一定(取决于附件安装尺寸),只在其中1个支座中建立定位基准面,以此基准面绘制各支座的草图。其它每个支座建模时,链接第1个支座中的相应草图线进行拉伸,以简化支座建模,如图7所示。按照以上链接关系建模,形成的外涵机匣链接关系如图8所示。

2.1.3 衍生外涵机匣

金属外涵机匣模型完成后,可应用UGNX软件中的克隆功能,衍生1套复合材料外涵模型。衍生后,因复合材料外涵与金属外涵安装座附件安装接口基本不变,复合材料机匣壳体与金属机匣壳体存在差异(如壳体厚度、安装座结构等),这些特点使得通过保持的WAVE关系,修改全局控制参数(机匣壳体草图)后,安装座底面与壳体外壁型面将自动进行快速更新,极大减少了工作量。

2.2 方法比较

该新型建模方法在某型发动机外涵机匣设计过程中进行了实际应用,完成了金属外涵机匣结构设计,并衍生出1套复合材料外涵机匣结构模型。对传统建模方法(方法1)与该新型建模方法(方法2)进行综合比较,见表1。

表1 新型建模方法与传统建模方法对比

为进行2种方法的具体比较,专门进行了示例操作。采用2种方法进行示例建模、装配和修改的设计时间对比如图9~12所示。

通过分析表1、图9~12,与方法1的相比,方法2的建模和装配简单,修改(编辑)方便,准确性高,克隆外涵机匣后修改依然高效,可节省很多时间,提高产品的设计效率。

3 结束语

本文结合航空发动机外涵机匣方案设计特点和UGNX软件的有关功能,研究并开发了外涵机匣简捷高效、规范、系统的自顶向下、WAVE链接3维建模设计方法。经过实际应用,与以往传统建模方法相比,其设计效率大幅提高。UGNX软件自顶向下、WAVE建模方法有较大优势,在航空发动机其它部件乃至总体设计中可进一步研究其操作及应用,以便更好地扩大应用范围,提高设计效率。

[1]温莉娜.基于U G/WAVE技术的自顶向下产品建模[J].模具技术,2008(6):49-52.

[2]沈进.基于U G/WAVE的产品参数化建模技术[J].现代设计与先进制造技术,2008(13):27-29.

[3]Unigraphics Solutions Inc. UG WAVE产品设计技术培训教程[M].北京:清华大学出版社,2002:17-20.

[4]张西厂.基于J T数据编制航空发动机图解图的创新方法[J].航空发动机,2009,35(6):10-13.

Study of Modeling Method for Areoengine Bypass Duct

LV Chun-guang,QIU Ming-xing,TIAN Jing,LI Jian

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

In order to adapt to the characteristics on frequently adjustment of external accessories and pipes in areoengine bypass duct design,an innovative,efficient,standard,and systematic method for structural modeling of bypass duct was established using top-down design and WAVE techniologies in UG NX software.The results show that the modeling method can improve design effectiveness multiplied,and offer reference for similar structural design.

bypass duct;structure design;UG NX;top-down design;WAVE;aeroengine

吕春光(1979),男,工程师,从事航空发动机总体结构设计工作。