工作参数对航空发动机轴承腔内二相流动的影响

2012-06-06王娟娟方弘毅

王娟娟,方弘毅

(中航工业中国燃气涡轮研究院,四川江油 621703)

工作参数对航空发动机轴承腔内二相流动的影响

王娟娟,方弘毅

(中航工业中国燃气涡轮研究院,四川江油 621703)

作为航空发动机润滑系统油气二相流的重要区域,主轴承腔的工作参数对内部二相流动的影响对于发动机润滑系统设计具有重要意义。利用DPM壁面液膜模型,采用CFD方法对某型发动机轴承腔简化模型内油气二相流进行了数值计算,计算结果与现有试验数据符合良好;给出了轴承腔在不同主轴转速及不同滑油流量下油膜厚度、空气和油膜速度的分布以及出口速度变化规律。

航空发动机;轴承腔;气液二相流;工作参数;数值计算;D P M模型

0 引言

对润滑系统内滑油和空气流动的认知是发动机设计的前提[1-4]。主轴承腔是润滑系统的重要组成部分,是滑油和空气接触并相互作用形成复杂二相流动的主要区域。开展轴承腔内滑油气液两相流动状态和特性研究可以为润滑系统合理设计提供参考依据。近年来,虽然国内外学者在该领域进行了一些研究[5-7]。但是,在不同工作参数下对轴承腔内两相流动还缺乏定量描述,而这对于轴承腔润滑设计是十分重要的。由于轴承腔空间狭窄及内部介质高速运动,在实际发动机条件下,光学测量的可达性受到限制,加之进行流场试验研究十分耗时,详细测量难度很大。因此,采用数值计算是1种有效方法。Glahn等[8]采用PDPA(相多普勒粒子分析仪)技术与数值计算方法结合,描述了油滴的特性。Farrall等[9-10]以这些数据为初始条件,研究了1个简化的轴承腔内初始喷射条件对油滴颗粒运动的影响,提出了预测航空发动机轴承腔内空气、油滴颗粒和油膜行为的二相数值建模方法,其模型考虑了颗粒/油膜间的相互作用。

本文以航空发动机典型结构轴承腔为研究对象,以商业CFD软件FLUENT为平台,采用DPM模型,在不同主轴转速及不同滑油进口流量条件下进行数值计算,分析不同工作参数下轴承腔内二相流动的运动规律。

1 物理模型与模拟方法

1.1 物理模型

本文以简化轴承腔为研究对象,如图1所示。

在这个简化的轴承腔中,滑油在轴承滚柱和保持架的高速运动作用下被雾化为油滴颗粒,被甩到轴承腔中,与从另一侧进入轴承腔的封严空气形成二相流。一部分滑油颗粒碰到壁面形成油膜,并沿壁面运动;另一部分油滴颗粒随空气流动。滑油以这2种形式从通风孔和回油孔流出轴承腔。滑油颗粒在轴承腔中呈弥散分布,在一定滑油流量条件下,其体积分数小于10%~12%。因此,采用Lagrangian分散相模型(Discrete Phase Model,DPM)模拟油滴颗粒的运动,而油膜的形成与运动则采用壁面液膜模型(Wall Film Model)模拟。

1.2 DPM模型基本方程

将空气视为连续介质,油滴颗粒为分散相。其中,连续相的数学描述采用欧拉方法,求解时均以N-S方程得到速度等参量;分散相采用拉格朗日方法描述,通过对大量质点的运动方程进行积分运算得到其运动轨迹。分散相与连续相可以交换动量、质量和能量,即实现双向耦合求解。一般DPM模型假定颗粒之间相互作用以及颗粒相体积对连续相的影响可忽略,因此要求分散相的总体积分数较小(小于10%~12%)。

1.2.1 连续相基本方程

连续性方程

1.2.2 颗粒相基本方程

第k组颗粒相基本方程为

连续方程

动量方程

式中:ρ为密度;ν为速度;P为静压;μ为黏性系数;τ为应力张量下标;ρg为重力分别为第k组颗粒的数密度和单个颗粒质量;ρk=nkmk为第k组颗粒的表观密度;为Magnus力;下标 i,j表示第 i、j相连续流体。

1.3 壁面液膜模型

根据碰撞能量和壁面温度条件,液滴碰撞壁面的相互作用可能会出现4种结果,即:壁温在液滴沸点温度以下时,碰壁的液滴可能黏附、散布或飞溅;壁温高于沸点时液滴可能发生反弹或飞溅。

碰撞能量由下式定义

式中:Vr为液滴颗粒相对于壁面的速度;σ为液体表面张力;dp为颗粒直径;h0为初始液膜厚度;δbl为边界层厚度。

Rep以Vr为特征速度。当无量纲能量E<16时,模型取黏附壁面模式。在散布模式下,颗粒的初始方向和速度利用壁面射流(wall-jet)模型确定。在壁面射流模型中,沿壁面某一方向上液滴出现的概率根据与无黏性液体射流动量通量的径向分布经验关系的比拟来确定。

当壁温高于液滴沸点温度时,如果无量纲碰撞能量低于临界值Ecr=57.7,液滴将从壁面反弹。如果碰撞能量高于临界值Ecr=57.7,则发生飞溅[11]。

2 数值计算模型

2.1 计算域及边界条件

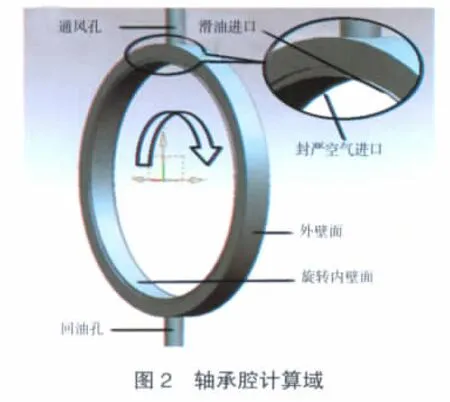

轴承腔计算域为图1所示的简化轴承腔2,如图2所示。主轴直径为128mm,腔高度为10mm,宽为15mm,通风孔和回油孔直径均为10mm,高度为40mm。空气质量流量为0.01kg/s,入流方向与主轴夹角成15°,周向速度为主轴线速度的25%。进入轴承腔的油滴颗粒直径服从Rossin-Rammler分布,分布参数为3,颗粒平均直径为480μm[7],滑油密度为954kg/m3。轴承腔内壁面为旋转壁面,其余壁面为固定壁面,在所有壁面上DPM模型边界条件均设为壁面液膜模型。通风孔和回油孔边界条件为压力出口。

2.2 计算网格

壁面附着的油膜情况为本文重点考察对象之一,并且在腔壁面附近会有空气旋流等现象。因此,沿径向壁面附近布置较密网格。网格节点沿周向、径向和轴向分别为 148、44、23。通风孔回油孔局部采用4面体网格,其余部分采用6面体网格,如图3所示。

2.3 物理模型及求解

湍流模型采用标准k-ε湍流模型,油滴颗粒阻力采用球形颗粒阻力公式。由于颗粒直径较大,未考虑湍流弥散对颗粒运动的影响;而计算模型中考虑了质量的影响。

连续相的求解采用基于压力的隐式非稳态算法,时间步长为5×10-5s。分散相与连续相耦合求解,颗粒轨迹追踪积分计算时间步长为1×10-5s。

3 计算结果与分析

采用上述模型在4种转速和流量情况下进行数值计算,得到空气速度、颗粒运动轨迹、壁面油膜厚度、和油膜速度等结果。其中油膜厚度及油膜运动速度曲线均由轴承腔外壁沿周向每隔10°取面积加权平均所得。空气运动速度及滑油颗粒浓度为轴承腔沿周向每隔10°截面取面积加权平均所得。

3.1 不同主轴转速下计算结果分析

在滑油流量为100L/h时,在主轴转速分别为4000、8000、12000、16000r/min 条件下进行数值计算。

轴承腔外壁面平均油膜厚度周向分布以及与文献 [2]试验测量值对比如图4所示。图中横坐标Φ为轴承腔顺时针(图2主轴旋转方向)周向位置,0°为底部回油孔位置,180°为顶部通风孔位置。

从图中可见,本文计算得到的油膜厚度与试验测量值分布趋势相符,表明数值计算模型合理。

在不同主轴转速下,腔外壁油膜厚度分布的对比如图4(e)所示。从图中可见,在4000r/min时,腔外壁油膜厚度最大,随着转速的提高,油膜厚度逐渐减小,在16000r/min时,油膜厚度最小。这是因为主轴转速增大,腔内运动介质的搅拌作用加剧,空气与油膜之间相互界面剪应力增大,驱使油膜从回油孔流出。因此,转速越大,腔壁附着油膜越薄,分布也越均匀。

不同主轴转速下腔内空气运动速度在不同周向位置截面上平均值的分布如图5所示。从图中可见,随着主轴转速的加快,腔内空气运动速度明显加快,搅拌作用加剧。

不同主轴转速下的油膜运动速度周向分布如图6所示。油膜沿腔壁的运动速度主要受空气剪应力的影响。从图中可见,油膜运动速度随主轴转速的加快而加快。并且从图5可见,空气在沿轴承腔流向通风孔和回油孔时,由于出口处压力比腔内小,空气速度不断加快,与壁面油膜之间的剪应力也增大,因此,靠近出口处油膜速度加快。

不同转速下轴承腔内滑油颗粒浓度的周向分布如图7所示。在轴承腔中,油滴颗粒随空气一起运动,碰壁后可能黏附、散布在腔壁形成油膜,也可能飞溅或反弹回腔内与空气一起运动。随着转速的增大,油滴颗粒随空气运动加快,由于受离心力的作用,颗粒被甩向外壁,碰壁的概率增加,更多的颗粒形成油膜,因此,滑油颗粒浓度减小。

不同主轴转速下通风孔处空气出口速度和回油孔处油膜出口速度如图8所示,由于主轴转速加快,加速了腔内介质的运动,因此,出口处的空气速度和油膜速度随之加快。

3.2 不同滑油流量计算结果分析

主轴转速为12000r/min时,对滑油进口流量分别为50、100、150、200L/h条件下腔内油气二相流动进行数值计算,得出分析结果。

3种不同流量下轴承腔外壁面油膜厚度数值计算结果与文献[5]试验测量值的对比如图9(a~c)所示。可以看出,本文计算结果同试验结果比较吻合。图9(d)为不同滑油流量下腔外壁油膜厚度分布对比,轴承腔内滑油颗粒浓度的周向分布如图10所示。不难分析,滑油流量增加,腔内油滴颗粒浓度增大,外壁附着油膜增厚。

腔内空气速度周向分布如图11所示。随着滑油流量的增加,空气速度减小。上述分析表明,在主轴转速相同也即腔内搅拌作用相同的情况下,随着滑油流量增加,颗粒浓度增大,颗粒与空气的动量交换加强,所以空气运动速度减慢。

轴承腔外壁油膜运动速度分布如图12所示。在主轴转速一定时,增大滑油流量,使腔内空气流动速度减慢,但其变化不足以对油膜运动速度产生明显影响。

在不同滑油流量下通风孔处空气出口速度和回油孔处油膜出口速度如图13所示。随着滑油流量的增加,空气在腔内运动速度相应减慢,因此,通风孔处空气出口速度减慢,对滑油出口速度并没有很大影响。

4 结论

利用数值计算方法,采用DPM模型,得到了不同工作参数下轴承腔内二相流动的变化规律。

(1)滑油流量不变,增大主轴转速,使轴承腔内介质运动速度加快,腔壁油膜厚度减小,腔内油滴颗粒浓度减小,介质出口速度加快。

(2)主轴转速不变,增大滑油进口流量,使腔内油滴颗粒浓度增大,腔壁油膜厚度增大,空气运动速度减慢,但对油膜运动速度没有太大影响。

(3)计算结果与现有试验数据吻合较好,表明计算模型合理,对航空发动机轴承腔及润滑系统的设计具有参考价值。参考文献:

[1]航空发动机设计手册总编委会.航空发动机设计手册:传动及润滑系统.第12册[M].北京:航空工业出版社,2002.

[2]郁丽,李国权.某型航空发动机滑油供油系统压力和流量仿真[J].航空发动机,2009,35(6):14-17.

[3]韩来柱.主轴承腔气/油转轴密封的技术进展 [J].航空发动机,1998(3):62-65.

[4]林基恕.航空发动机动力传输系统的技术进展[J].航空发动机,2000(3):36-41.

[5]Gorse P,Busam S,Dullenkopf K.Influence of operating condition and geometry on the oilfilm thickness in aeroengine bearing chambers[R].ASME 2004-GT-53708.

[6]Wittig S,Glahn A,Himmelsbach J.Influence of high rotational speeds on heat transfer and oil film thickness in aeroengine bearing chambers[J].ASME Journal of Engineering for Gas Turbines and Power,1994,116(4):395-401.

[7]Ebner J,Gerendas M,Schäfer O,et al.Droplet entrainment from a shear driven liquid wall film in inclined ducts-experimental study and correlation comparison[R].ASME 2001-GT-0115.

[8]Glahn A,Kurreck M,Willmann M,et al.Feasibility study onoil droplet flow investigations iside aeroengine bearing chambers-PDPA techniques in combination with numerical approaches[R].ASME 1995-GT-100.

[9]Farrall M,Hibberd S,Simmons K.The effect of initial injection conditions on the oil droplet motion in a simplified bearing chamber[J].ASME Journal of Engineering for Gas Turbines and Power,2008,130(1):12501-12507.

[10]Farrall M,Simmons K,Hibberd S,et al.A numerical model for oil film flow in an aeroengine bearing chamber and comparison with experimental data[R].ASME 2004-GT-53698.

Operating Parameters Influence on Air/Oil Two-phase Flow in Aeroengine Bearing Chamber

WANG Juan-juan,FANG Hong-yi

(AVIC China Gas Turbine Establishment,Jiangyou Sichuan 621703,China)

As an important aera in aeroengine lubrication system oil/air two-phase,main bearing chamber operating parameter influence on internal two-phase flow had great significance for aeroengine lubrication system.Taking advantage of DPM wall-film model,the oil/air two-phase flow in the bearing chamber of an aeroengine was simulated numerically by CFD approach.The simulation results show a good coincidence with the prior test data.Film thickness and air/film velocity distribution under different rotational speed and oil flow rate,and the relationship between outlet velocity and operating parameters are presented respectively.

aeroengine;bearing chamber;air/oil two-phase flow;operating parameter;numerical simulation;DPM model

王娟娟(1986),女,硕士,从事航空发动机数值仿真及整机试验工作。