基于流体相似理论和三维有限元法计算异步电动机的定子三维温度场

2012-06-03戈宝军殷继伟

董 宇,戈宝军,殷继伟

(1. 上海空间电源研究所,上海 200245;2. 哈尔滨理工大学,哈尔滨 150080)

前言

大中型异步电动机定子温升的计算是异步电动机设计中的主要内容之一,它直接关系到电机的使用寿命和运行可靠性。因此,准确地计算定子温升对电机的设计和运行具有重要意义[1]。

本文利用流体相似理论,以4500kW异步电动机为例,给出相应的求解域和数学模型,根据电机定子结构特点以及所采用的通风结构和冷却方式,可以将定子内流体场与温度场直接耦合,计算的求解域确定为轴向两个半个铁心段和一个径向通风道段,周向整槽和两个半齿的范围。利用数值方法,计算了电动机在稳态运行时定子的各项损耗,进而运用有限元法得出电动机定子温度场图。

目前异步电动机径向通风道散热系数的计算仍然由经验公式给出。采用流固耦合的方法对定子径向通风道进行计算,可以避免弱耦合计算过程中散热系数等耦合参量确定不准确的情况,流固耦合可较为准确的得到电机定子径向通风道表面的散热系数。

定子径向通风道的气流和传热是在非常复杂的情况下进行的。虽然通风道有垂直相交的截面,形状看起来也似乎比较简单,但由于通风道表面粗糙、入口较陡、弯曲截面非常短且有突变,再加上旋转的转子在通风道内所产生的离心力和科里奥力,故从转子流入定子的空气气流是没有规律的,本文分析了冷却介质以不同角度入射定子径向通风道时,定子径向通风道风速及定子铁心温度的变化。

1 定子温度场求解的数学模型

流体流动遵循物理守恒定律,包括:质量守恒定律、动量守恒定律及能量守恒定律。如果流动处于湍流状态,系统还遵守附加的湍流方程。

采用有限体积法建立定子通风冷却过程的数学模型,流动和传热耦合过程通过以下方程组进行描述和计算:

流体质量守恒方程(连续性方程):

式中:ρ为流体的密度;xu,yu,zu为流体在x,y,z方向上的速度。

流体流动动量守恒方程:

式中:p为静压;g为重力加速度。

流体能量方程:

式中:E为流体微元的总能;hS为体积热源。

湍流模型采用标准ε-k模型,湍流动能k和扩散因子ε通过以下两个传输方程得到:

式中:iμ为i方向流速;μ为动力粘度;kG为层流速度梯度产生的湍流动能;kσ,εσ分别为k,ε对应的湍流普郎特数;δ1C,δ2C为常数;tμ为湍流粘性系数[2]。

2 电机内的发热源

电机运行过程中必然会产生损耗,这些损耗绝大部分会转化成热量,通过电机各部件与周围环境进行热交换,最终达到稳态平衡。准确计算电机各部件的损耗是计算电机温度场的前提。

电机总损耗(P1)的计算公式如下:

式中:PCu1为定子绕组铜损耗;PCu2为转子导条铜损耗;PFe为定子铁心损耗;PΩ为机械损耗;PΔ为杂散损耗。

定子铁心损耗为

式中:FeG为铁心净用铁量;aK为由于硅钢片加工情况、磁通密度分布不均,以及磁通不随时间正弦变化等原因引起损耗增加的系数;Fep为单位质量损耗。

定子铁心损耗分为定子轭部损耗和定子齿部损耗,对于2级电机定子轭部损耗计算如下:

定子齿部损耗计算如下:

定子绕组铜损耗计算如下:

式中:1I为定子相电流;1R为定子相电阻。

杂散损耗主要集中于定转子齿部,分为杂散铁损耗和杂散铜损耗,载荷可按定子齿部和转子齿部各1/2施加[3]。

3 定子温度场求解模型

3.1 基本假设

为了简化分析,对模型建立及在温度场计算中假设:

(1)由于电机中流体的雷诺数很大,属于紊流,因此采用湍流模型对电机径向通风道内的流场进行求解;

(2)电机工作压强为7MPa,冷却气体为氦气,忽略浮力和重力;

(3)电机内流场中,流体流速远小于声速,即马赫数(Ma数)很小,故把流体作为不可压缩流体处理;

(4)槽楔近似当作与槽同宽,由于只研究电机定子径向通风道内流体流速的稳定状态,即定常流动,因而方程不含有时间项;

(5)由于电机定转子齿槽周向周期性分布,通风冷却系统在结构上沿轴向对称,取一个齿宽的部分进行分析;

(6)槽内的所有绝缘(股线绝缘、层间绝缘)都看做主绝缘,铜导线对绝缘漆分布均匀;

(7)对大中型异步电动机而言,其轴向长度相对较短且轴向通风风速相对较大,所以忽略冷却介质在定子轴向温度的变化。

3.2 求解域与求解模型

以4500kW异步电动机为例,定子内流体场与温度场直接耦合计算的求解域确定了轴向两个半个铁心段和一个径向通风沟段,周向整槽和两个半齿的范围。表1为电机的基本参数,建立模型如图1所示,剖分模型如图2所示。

表1 电机的基本参数

图1 电机的物理模型

图2 电机的剖分模型

3.3 边界条件的设置

计算定子温度场运用直接耦合计算的方法,根据计算区域的特点,在求解过程中边界条件为:

(1)各部分的热源密度按照损耗分布的平均值计算,模型中的铁心和绕组为热源体,其中铁心的齿部和轭部热密分别计算。

(2)根据总风量计算得到入口风速为22 sm 。

(3)通风道入口温度(即环境温度)40℃。

(4)定子齿、轭、绝缘、上下层绕组和槽楔的外表面为绝热面;通风道内齿、轭和绝缘表面、定子内径处的齿顶表面和槽楔表面及定子外径处轭部表面均为散热面。定子齿和轭部热源主要来自于铁心损耗,定子绕组的热源主要来自于绕组的基本铜耗和涡流损耗。

4 计算结果及分析

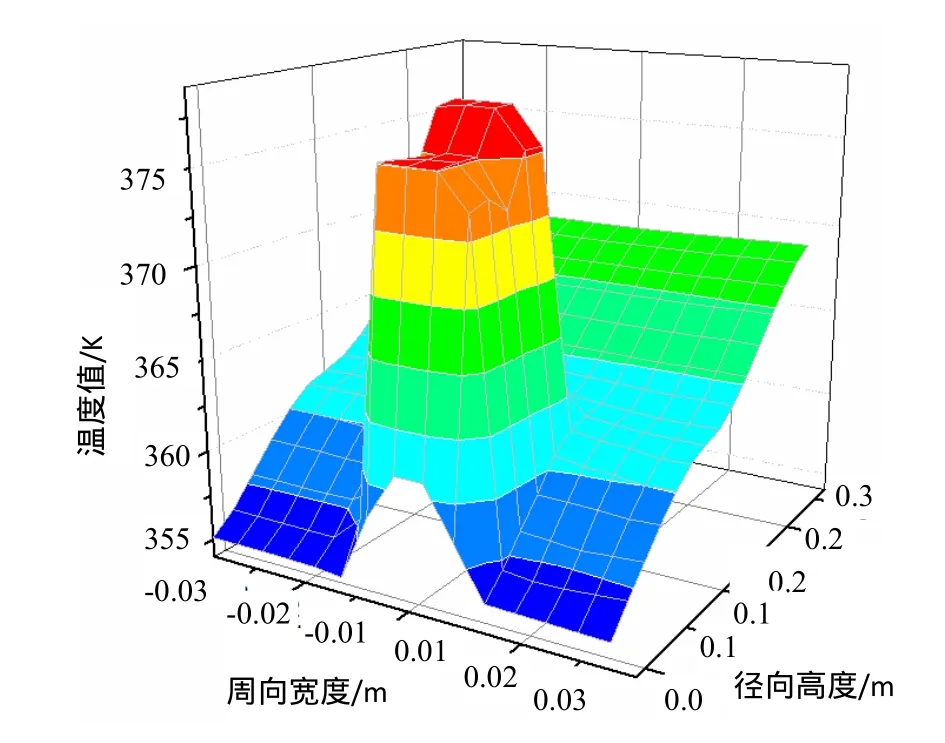

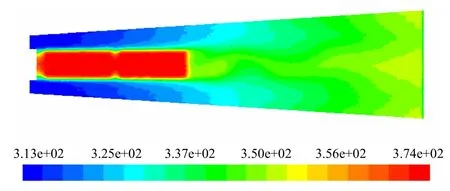

4.1 冷却介质垂直入射定子径向通风道定子温度变化

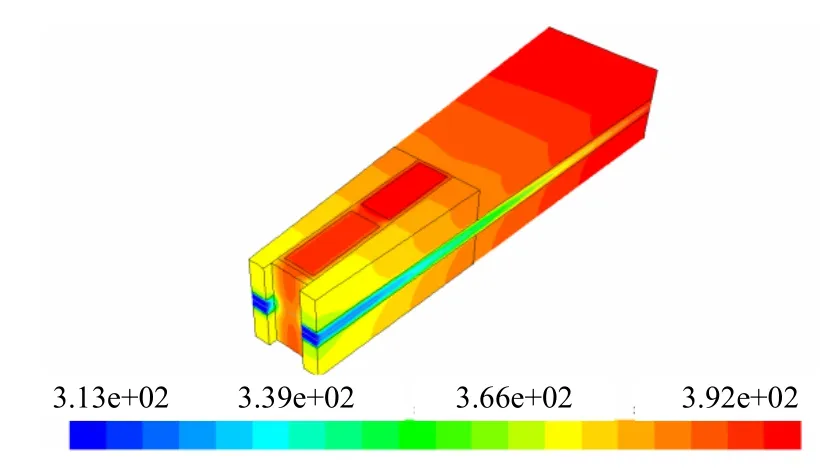

根据以上条件得出冷却介质垂直入射定子径向通风道求解区域的温升分布图。从图3、图4所示的温升分布可以看出,定子铁心部分从齿部到轭部温度呈现一个上升趋势,冷却气体始终保持较低的温升,整个铁心段的温升相差不大。定子区域的最高温升出现在绕组上,这是由于绕组为具有热源的发热体,而绕组在绝缘的包裹后固定于齿槽中,因此绕组所产生的热量必须经由绝缘散出,且绝缘材料导热系数非常小,导热性能比较差也是其产生的原因。由于沿电机径向方向通风道内风速逐渐减少,铁心温度逐渐升高。匝数众多的端部绕组也阻挡了定子铁心端部的空气流通,导致定子铁心端面散热条件不好。

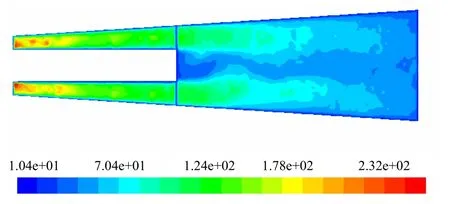

图3 求解区域的温升分布

图4 定子最热表面温度分布

图5 径向通风道轴向中心截面的温升分布

冷却气体在流过径向通风道的过程中获得热量,温度升高,而流体的温度高低直接能够影响铁心和绕组的冷却效果。流场沿径向中心截面温升分布如图 5所示。

图6 铁心段表面散热系数分布

图7 30°入射时定子径向通风道风速

图8 45°入射时定子径向通风道风速

图9 60°入射时定子径向通风道风速

从图5的温度分布可以看出,在定子径向通风道内整体温度较低,沿径向随着风速的减小温度逐渐上升,流体温度在径向高度上并不是完全的线性分布,但绝对数值相差不大,所以在以往的计算中假设冷却介质的温度沿径向高度线性变化是不准确的,但能够满足计算精度的需要。采用流固耦合的方式对定子内的流体场以及温度场进行数值计算,可以弥补在以往计算散热系数过程中的不足。但在计算过程中其边界条件的确定较为复杂。表面散热系数是对流换热强弱的表征,不仅可以反映各区域的散热量,而且这也是对流体场流速的一个反映。随着各散热面流速的变化得到的通风道内表面散热系数v如图6所示。

图10 90°入射时定子径向通风道风速

图11 30°入射时定子温度分布图

30°入射时定子最热面温度分布图

图12 45°入射时定子温度分布图

从图6可以看出,铁心表面根据各区域的流速分布,沿径向通风道铁心表面的散热系数存在较大的差异,总体上沿径向方向随着流速的减小,散热系数沿径向逐渐减小。表面散热系数最大处出现在绕组前端也就是进风口处,因为进风口流体流速最大。而在绕组后端由于流体涡流的存在,使得绕组尾流区域的散热系数很小。在风道出风口处由于风速的减弱,使得散热系数也很小。

4.2 冷却介质以不同角度入射定子径向通风道时对电机温度的影响

由于电机转子旋转所产生的科里奥力以及离心力的双重作用,使得从风扇端直接进入气隙以及冷却转子后进入气隙的流体的流动形态发生复杂变化,不会再以水平的方向进入定子径向通风道。分析冷却介质分别以角度 30°、45°、60°、90°(该角度即风速的方向与通风道入口切向方向上的夹角)入射定子径向通风道时,定子径向通风道风速变化,如图7-图10所示。

图13 60°入射时定子温度分布图

从图 7~10中可以看出,在流场的求解区域内,流速在径向通风道的齿部和轭部的分布有很大变化,以往关于流体流速在齿部和轭部分别是恒定的假设是不合理的。流速在径向通风道的入口处速度较大,这是由于槽楔和上下铁心段的存在导致通风道的切向和轴向长度变小,相当于风速由扩大段进入收缩段,使得风速突然增大,从而引起散热效果增强。在绕组的尾部风由收缩段进入开阔区,因此压力和速度变化都较大,容易形成漩涡。随着风速远离绕流性物体(定子绕组),漩涡逐渐消失,同时随着径向通风道区域的扩大,流体流速在通风道的轭部变得平缓,使得在轭部的散热条件变差。

冷却介质分别以角度 30°、45°、60°、90°入射定子径向通风道时,使风速产生切向分量和径向分量,使得冷却气体不能完全进入通风道,在齿部风速变化非常明显,在通风道边缘风速达到最大值,沿径向方向在不断地减小,流体在下层绕组尾部形成漩涡,增加风量损失。而在轭部随着离出口越来越近,变化得非常缓慢,这是由于齿部和轭部的通风面积大小不同引起的,齿部面积小,轭部面积大,因此将产生不同的散热效果。由于漩涡的存在,使得在出风口附近风速的变化产生一定的畸变。

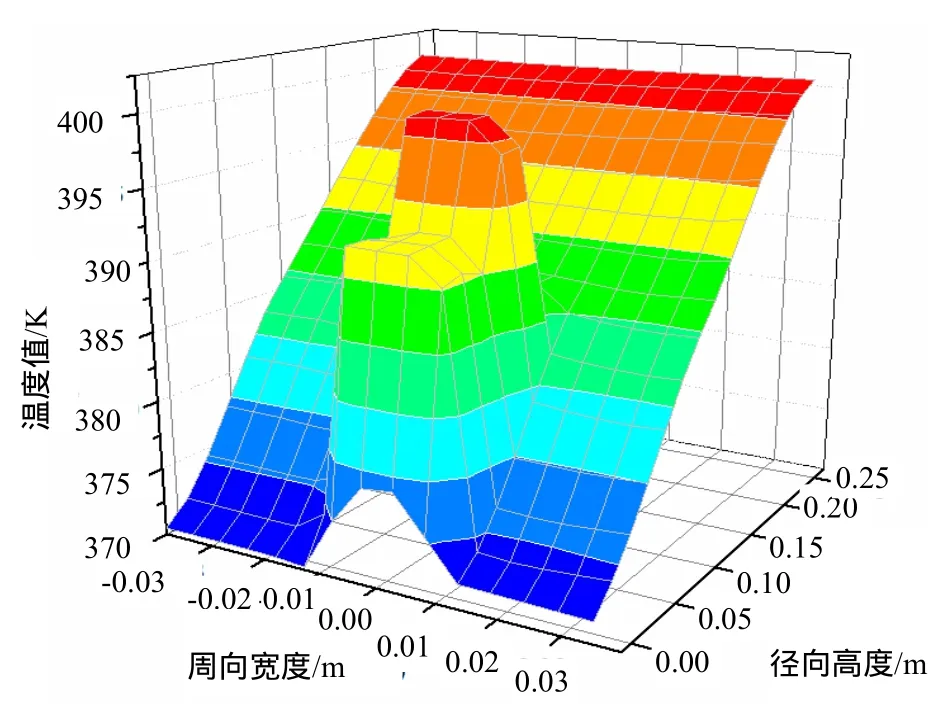

冷却介质分别以角度 30°、45°、60°、90°入射定子径向通风道时,定子铁心温度分布如图11~13所示。

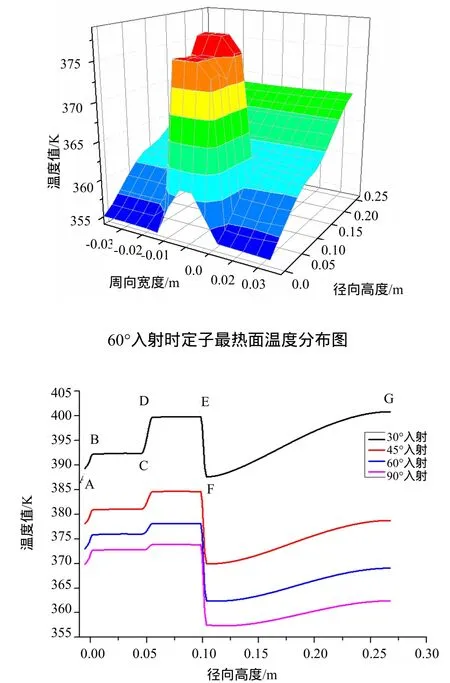

如图14、图15所示,取电机最热面绘制曲线图,图14为径向从槽楔到轭部的温度变化,AB段为槽楔及绝缘的长度,BC段为上层绕组,CD段为层间绝缘,DE段为下层绕组,EF段为绝缘,FG段为定子轭部。图15的AB段为沿径向从齿部到轭部的温度变化。从图14、图15可以看出,冷却介质分别以不同角度入射定子径向通风道时,沿径向方向上温度变化趋势基本一致,最高温度均出现在绕组的下层线圈,最低温度则均出现在齿部风道入口处。

图14 定子最热面沿径向从槽楔到轭部的温度

图15 定子最热面沿径向从齿部到轭部的温度变化

由于径向通风道入口处流体流动形态的变化,使得定子绕组两侧通风道内的流体对绕组以及铁心表面的冷却效果出现差异,定子温度场不再沿定子槽中心线对称分布。迎风面侧的冷却效果比背风面侧的冷却效果好得多,这一点可以从右侧最热面温度分布看出,并且当入射角度为 30°时,在背风面侧铁心出现了最高温度,定子轭部出风口处也出现了最高温度。

当冷却介质以 90°入射时,定子冷却效果最好,随着入射角度的逐渐减小,铁心各部分温升逐渐升高,冷却效果变得越来越差。说明随着入射角的减小在定子径向通风道内通风损耗越来越大。

表2 不同入射角时定子各部分温度/K

表2对冷却气流以不同入射角度进入径向通风道的情况下电机各部分的温度进行了分析和比较,从表2的计算结果可以看出:从整体上看,当冷却气体以90°进入径向通风道时的冷却效果最佳,角度越小冷却效果越差。齿部、轭部、绕组、槽楔、绝缘层最高温度均出现在入射角度为30°的时候。最低温度均出现在入射角度为 90°时,所以要想获得最佳的冷却效果,在电机设计中应使冷却气体垂直进入径向通风道。

5 结论

(1)本文采用流固耦合的方法来计算电机表面散热系数,可以弥补在以往计算散热系数过程中的不足,利用流固耦合的方法计算温度场的方法更加便捷。

(2)分析得出通风道内流体温度并不是线性变化的,其变化与流体速度和热源分布有关。

(3)定子齿部流体速度很大且变化剧烈,因此流体温度在通风道齿部内变化缓慢;而在轭部,因为其流体速度小,变化不剧烈,所以流体温度变化不明显。应用计算流体力学的计算结果,可以为电机通风结构优化设计提供理论依据,有效的降低电机的温升。

(4)冷却介质以90°入射时,可以看出流体的速度和温度均沿槽中心线对称分布;当以30°、45°、60°入射时,温度均沿槽中心线对称分布。

(5)从电机最热面曲线图中可以看出,冷却气体以不同角度入射时,电机温度变化趋势基本一致。

(6)当冷却介质以不同的角度进入径向通风道时,流体流速在通风道内的分布是不均匀的,对通风道内绕组两侧的冷却效果也是有差异的。此时定子温度场求解域的确定至少要以包含体现径向通风道风速全部变化的范围为宜。

(7)从几种不同入射角度的流体流速的分布来看,当入射角为 90°时的通风道内流速比其他角度入射时的流速要大,其产生的冷却效果最好。随着冷却介质入射角度的减小,其冷却效果越来越差,这说明随着入射角度的减小,在通风道内的通风损耗也越来越大。

[1]李伟力, 付敏, 周封, 等. 基于流体相似理论和三维有限元法计算大中型异步电动机的定子三维温度场[J]. 中国电机工程学报, 2000, 20(5): 14-17,21.

[2]章梓雄, 董曾南. 粘性流体力学[M]. 北京: 清华大学出版社, 1998.

[3]邰永, 刘赵淼. 感应电机全域三维瞬态温度场分析[J]. 中国电机工程学报, 2010, 30(30): 115-116.

[4]李伟力, 丁树业, 靳慧勇. 基于耦合场的大型同步发电机定子温度场的数值计算[J]. 中国电机工程学报, 2005, 25(13): 129-134.

[5]李伟力, 靳慧勇, 丁树业, 等. 大型同步发电机定子多元流场与表面散热系数数值计算与分析[J]. 中国电机工程学报, 2005, 25(23): 138-143.

[6]周封, 熊斌, 李伟力, 等. 大型电机定子三维流体场计算及其对温度场分布的影响[J]. 中国电机工程学报, 2005, 25(24): 128-132.

[7]魏永田, 孟大伟, 温嘉斌. 电机内热交换[M]. 北京: 机械工业出版社, 1998: 1-12.

[8]Charles A. Gross. Electric machines[M]. New York:CRC Press, 2006: 113-136.