汽车ESP液压控制系统联合仿真

2012-06-02邓国红王林峰石智卫

张 勇,邓国红,王林峰,石智卫

(1.重庆理工大学重庆汽车学院,重庆 400054;2.江森自控帅福得新能源电池研发(上海)有限公司,上海 201106)

汽车电子稳定性程序(electronic stability program,ESP)是汽车的一种新型主动安全系统,它主要包括各种传感器、控制器和液压执行机构。通过传感器不断采集汽车行驶状态信号,控制器判断汽车稳定状态并做出控制命令,液压执行机构接受控制命令,对4个车轮分别进行制动,产生横摆力矩,控制汽车不足转向或过多转向的运动趋势,以提高汽车的操纵稳定性,减少交通事故的发生[1-3]。

液压系统是ESP控制系统中的高速执行机构,各液压控制阀必须在短时间内对控制指令做出响应,其动态特性直接决定了ESP控制系统的有效性和可靠性。因此,研究ESP控制系统的工作原理,掌握液压执行机构的动态特性及影响因素,对系统参数进行合理匹配,保证ESP工作的可靠性,是非常必要的[4]。

1 ESP液压系统模型的建立

1.1 ESP液压控制系统的工作原理

如图1所示,ESP液压系统共有12个电磁阀和1个电机接受电子控制单元(ECU)的命令。当ESP控制系统进入工作状态后,隔离阀、吸入阀和泵通电,制动液经吸入阀和回油泵流入高压阻尼器以减弱油压脉动,然后经增压阀流入制动轮缸进行制动。当制动力达到目标值时,减压阀和吸入阀不通电,切断制动主缸与制动轮缸的油路及制动轮缸与低压蓄能器的油路,保持制动力不变。当制动力超过目标值时,减压阀通电,制动液经减压阀流入低压蓄能器以暂时储存,并成为下一次增压的油源,制动力也逐渐减小。在新的增压过程中,制动液在回油泵的作用下经阻尼器、增压阀再次流入制动轮缸。如此进行增减压循环,直至液压系统退出ESP控制模式[5]。

图1 ESP液压控制系统的工作原理

1.2 ESP液压系统模型的建立

根据流体力学相关理论,在AMEsim软件中建立液压系统主要元件的数学模型,描述其动态性能[6-7]:

1)节流阀模型

节流阀起流量控制作用,在增压阀、减压阀和阻尼器中都会用到,是液压系统中常用的模型。节流阀模型的输入量为制动液压力差Δp(Pa),输出量为流量q(m3/s),其数学模型为

式中:A为节流孔截面积(m2);Cqmax为最大流量系数,取 0.7;ρ为制动液密度,取 850 kg/m3;λc为制动液临界雷诺数,取1 000;υ为制动液运动黏度,取42.5 m2/s;d为节流孔径(m)。

2)电磁阀模型

汽车ESP液压系统中各种电磁阀的作用不同,其结构和尺寸也不相同,使用较多的是高速开关阀,其流量特性按式(1)计算。电磁阀在驱动电压作用下,完全开启和关闭都存在一定的时间延迟,阀芯的位移和速度通过设置固有频率和阻尼比,采用二阶延迟环节进行计算。为使制动液快速进入工作循环,吸入阀采用较大的孔径,约为2.5 mm;为提高制动压力的控制精度,增压阀和减压阀一同起双重节流作用,采用较小的孔径,约为0.6 mm。

3)蓄能器模型

汽车ESP液压系统采用弹簧活塞式蓄能器,其数学模型需定义活塞直径、弹簧刚度等,输入量为制动液流量q(m3/s);输出量为蓄能器端口压力p(Pa)。

式中:q为油泵输出流量(L/min);V为油泵排量,取0.12 cc/r;n为油泵电机转速,取3 000 r/min。

5)主缸模型

主缸采用双腔串联模型,直接调取软件子模型中的主缸,增加预压单元。根据主缸实际结构尺寸,设定前后缸活塞直径为22.2 mm;前后缸活塞杆径为3.25 mm;前缸运动部件等效质量0.3 kg,后缸运动部件等效质量0.2 kg;后缸弹簧刚度3.8 N/mm;预压单元的预压力通过编辑ASCII文件调节以快速建立压力,提高系统的响应时间。

6)轮缸模型

轮缸采用盘式制动器,直接调取软件子模型中的轮缸。设定制动轮缸直径为50 mm,制动器有效半径为130 mm,制动效能因数为0.8,其数学模型为

式中:mp为轮缸活塞质量;xp为轮缸活塞位移;Cp为制动器黏性阻尼;Kk为等效刚度;Aw为活塞截面积;Fk0为系统干摩擦力。

最终建立好的整个液压系统模型如图2所示。式中:E为制动液体积模量,取17 000 bar;A为截面积,取314 mm2;k为弹簧刚度,取20 N/mm;vol为蓄能器的容积。

4)油泵模型

预压泵和回油泵都采用柱塞泵,其数学模型需定义油泵电机转速和油泵排量,输入量为制动液压力,输出量为油泵流量,忽略机械损失和制动液泄漏。

图2 ESP液压系统模型

2 ESP液压系统动态特性仿真分析

在汽车行驶过程中,ESP控制系统需要根据运行状态情况对车辆进行实时干预。ECU发出控制指令后,液压系统应能在极短时间内对轮缸制动压力进行精确的增压、保压、减压调节。因此,液压系统的稳定性和轮缸制动压力的响应速度成为衡量液压系统动态特性的主要指标[8]。

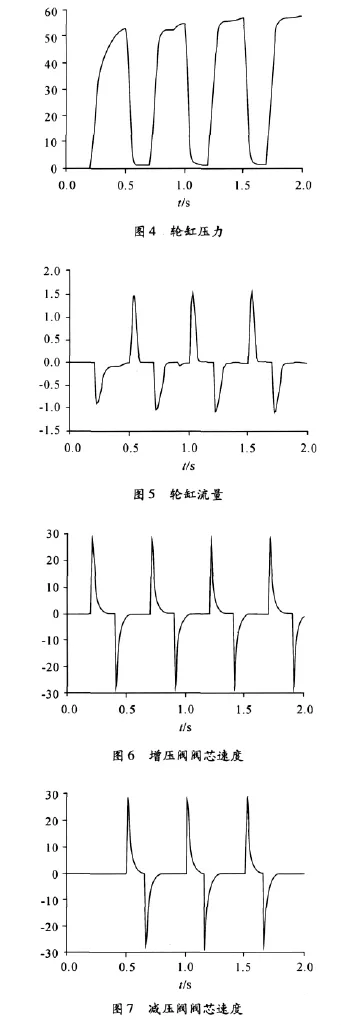

以左前轮为例,通过PWM设置产生周期信号作为增压阀和减压阀的控制源,仿真时间2 s,步长0.01 s,对所建立的液压系统进行仿真。控制信号及仿真结果如图3~8所示。

图3 控制信号

图8 低压蓄能器活塞位移

从仿真结果可以看出,在控制信号驱动下,增压阀、减压阀可实现周期性开启和关闭,轮缸制动压力和流量也呈现周期性变化,以实现制动车轮的增压-保压-减压-保压的循环工作。

在增压过程中,增压阀开启,减压阀保持关闭状态,制动液在回油泵的作用下流入制动轮缸。增压前期,制动轮缸流量迅速增加,压力也迅速增加;增压后期,制动轮缸压力趋于饱和,流量降低,但回油泵持续供油,压力缓慢上升。在减压过程中,增压阀保持关闭状态,减压阀开启,制动轮缸中的高压制动液速释放到低压回路中,轮缸压力急剧降低。部分制动液储存在低压蓄能器中,既可以减小压力冲击和脉动流量,消除系统噪声,又可以存储减压所排出的制动液,作为下次增压的油源。在整个工作循环中还包括保压过程,这时增压阀和减压阀都保持关闭状态,制动轮缸压力变化缓慢。

增压阀和减压阀并不随着控制信号的通断立即开启、关闭,而是存在着明显的迟滞特性,这与实际电磁阀的工作过程是吻合的。

3 动态特性影响因素仿真分析

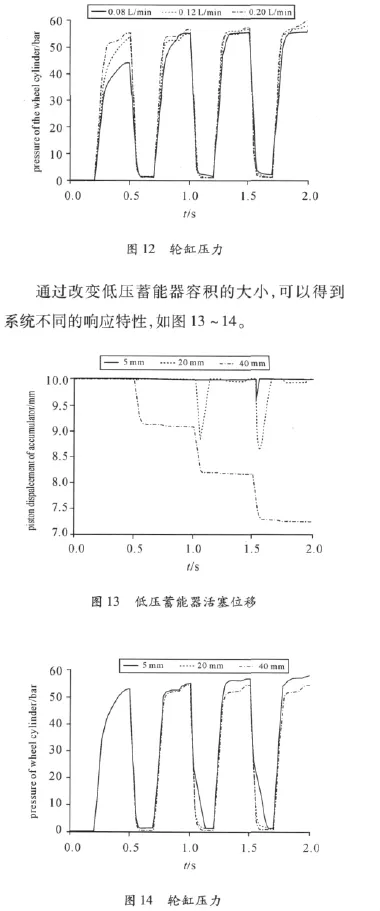

利用AMEsim批处理功能得到ESP液压系统各元件不同特征参数值的动态响应曲线,就可以直观地考察各种特征参数对液压系统动态特性的影响。

液压控制阀是液压系统的关键元件,通过改变其固有频率可以得到不同的响应特性,如图9~10。

从以上仿真结果可以看出,改变液压系统中主要元件的参数对系统的稳定性和响应速度都有一定的影响,提高电磁阀的固有频率可以提高响应速度,但会增加成本。回油泵排量增大可以增大系统的流量和压力,加速循环,但是过大的排量会导致系统压力超调,浪费系统资源。过小的排量使轮缸达不到系统压力响应要求,低压蓄能器减压不充分。低压蓄能器容积过小导致系统减压不充分,增大容积可以使系统充分减压,但过大的容积使增压过程不能达到要求。在进行液压系统设计时,各主要元件间要合理匹配,才能提高系统的性能[9]。

4 整车联合仿真

4.1 联合仿真平台的建立

利用Matlab与AMEsim的联合仿真技术,将在AMEsim中建立的液压系统模型与在Matlab中建立的7自由度整车模型及ESP控制器连接,建立ESP联合仿真平台,如图15所示。

图15 联合仿真框图

仿真系统以前轮转角作为输入,以横摆角速度作为控制变量,二自由度车辆模型作为参考模型。ESP控制器包括模糊控制器、stateflow控制器和信号触发器。模糊控制器以横摆角速度差值作为输入,以目标横摆力矩作为输出;stateflow以前轮转角及横摆角速度差值作为输入进行四通道制动力分配;信号触发器用于触发电磁阀信号。在AMEsim中所建立的液压模型以S函数的形式嵌入到整车仿真系统中,使用SimulCosim接口形式进行通讯,将4个轮缸的压力输入到车辆模型,将控制器输出的8个电磁阀信号输入到液压系统中。通过所建立的联合仿真平台,可以方便地对车辆模型、控制器及液压系统进行修改及匹配,完成ESP的快速原型设计。

4.2 仿真结果及分析

通过所建立的联合仿真平台,以某乘用车为例,对整车模型进行仿真。

仿真工况1:车速为90 km/h,道路为附着系数为0.4的湿滑路面,前轮转角为2°,频率为0.5 Hz的正弦信号输入。仿真结果如图16~18所示。

图18 轮缸压力

从仿真结果可以看出,没有ESP控制的车辆产生了很大的横摆角速度和质心侧偏角,此时车辆稳定性差,处于危险状态。经过ESP控制的车辆,其轮缸液压制动系统可快速响应,使横摆角速度和质心侧偏角都得到了较好控制,提高了汽车的稳定性。

5 结束语

在AMEsim仿真平台中根据汽车操纵稳定性控制系统的工作原理,建立了ESP液压控制系统仿真模型,并分析了主要元件的动态响应性能。利用Matlab与AMEsim接口技术,建立了ESP联合仿真平台。基于此平台,以某款乘用车为例,对其不同行驶工况进行仿真。仿真结果表明,所建立的液压控制系统结构合理,联合仿真平台有效,ESP提高了汽车的操纵稳定性。该平台的建立也为下一步搭建ESP硬件在环实时仿真平台及实车试验奠定了基础。

[1]Yoshiyuki Yasui,Kenji Tozu,Noriaki Hattori,et al..Improvement of Vehicle Directional Stability for Transient Steering Maneuvers Using Active Brake Control[J].SAE paper,1996(4):485.

[2]Kihong Park,Seung-Jin Heo,Inho Baek.Controller design for improving lateral vehicle dynamics stability[J].SAE Review,2001,22:481 -486.

[3]李渭军,张伟.SX6733GE81城市客车液压助力转向系统的匹配设计[J].客车技术与研究,2011(3):23-25.

[4]谢敏松.汽车ESP液压系统动态特性研究[D].重庆:重庆大学,2007.

[5]刘巍.轻型汽车转向稳定性控制算法及硬件在环试验台研究[D].长春:吉林大学,2007.

[6]付永领.AMEsim系统建模和仿真从入门到精通[M].北京:北京航空航天大学出版社,2006.

[7]AMESim .AMESim 4.2 User Manual[Z].[S.l.]:IMAGINE,2004.

[8]谢剑晖.汽车ESP液压调节器建模与控制策略分析[D].长春:吉林大学,2008.

[9]祁雪乐,宋健,王会义.基于AMESim的汽车ESP液压控制系统建模与分析[J].机床与液压,2005(8):115-122.