高清晰度漏磁管道内检测器主控系统的设计*

2012-06-01崔剑雷

李 健,崔剑雷,刘 栋

(1.天津大学精密测试技术及仪器国家重点实验室,天津300072;2.天津绿清管道科技发展有限公司,天津301700)

0 引言

常见的管道内检测技术有漏磁通、涡流和超声检测技术等。但由于当前各类内检测技术具有针对性和局限性,不能同时检测出各种类型缺陷,经常会造成对不敏感缺陷的漏检或缺陷评定误差的增大。为了弥补这一不足,往往需要在同一管道内运行多种内检测设备以便发现不同类型缺陷。这不仅提高了运行成本,而且增加了检测过程中的风险。因此,提高管道内检测技术探测能力、精度和可靠度,成为了内检测技术一直努力探索的方向,高清晰度漏磁管道内检测技术的研发正是基于这一需求的产物[1]。

目前,国外的高清晰度管道内检测器制造技术已经很成熟。1998年,英国PII公司研制出新一代系列漏磁裂纹检测器,据称能满足Ø200~2 000 mm天然气管道的检测,并已完成上万公里天然气长输管道的检测任务,其对轴向焊缝开口宽度的检测精度达到了0.1 mm[2]。但该技术属于垄断技术,我国每年为检测管道缺陷花费巨大。因此,自主研制高精度管道检测设备是十分必要的。

高清晰度漏磁管道内检测器利用漏磁检测原理,使用霍尔传感器测量管道饱和磁化后所产生的磁通信号,实现对埋地管道缺陷的识别,其检测精度和缺陷识别率主要取决于单位检测面积、传感器数量和数据采集精度。增加传感器数量、提高采集精度可以满足检测要求,这就要求检测器必须具有高速数据采集、存储海量数据的基本功能。主控系统位于检测器记录仪舱内,主要完成检测过程中的数据采集、压缩、存储功能。因此,能否完成高速、海量数据的采集与存储,是本文设计的主控系统的难点和关键。

1 检测器总体结构简介

检测器由漏磁探测舱、记录仪舱、电池舱组成,相互间用万向节连接。

主探头放置于漏磁探测舱周围,数量为132个,每个主探头内包含10只霍尔传感器。检测时探头紧贴管壁,采集到的磁场强度信号被存储至位于记录仪舱的存储设备中。

电池组放置于电池舱内,向漏磁探测舱和记录仪舱输出5 V工作电压。

IDOD探头与里程轮放置于记录仪舱外,IDOD探头数量为12个,每个探头内包含10个线圈传感器,用于辨别内外管壁缺陷。里程轮沿管壁转动,每转过0.12 rad(对应检测器前进3.3 mm)发出一个脉冲,检测器每收到一个脉冲完成一次数据采集。

主控系统位于记录仪舱内,控制检测器分别工作于调试模式和检测模式。在调试模式,主控系统对检测器中各传感器进行调试,并实现与地面标记系统时钟的同步;在检测模式,主控系统完成海量传感器数据的传输、压缩和存储功能,同时检测电池电量以完成电源管理功能。

2 主控系统硬件设计

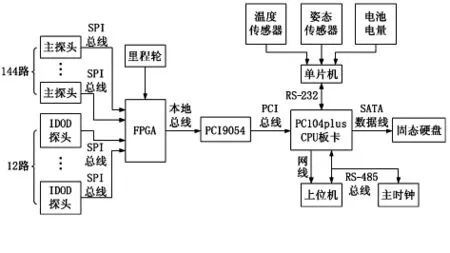

漏磁场检测的数据量非常庞大,要提高系统的探伤精度,需要进一步增加探头排列密度,减小采样时间间隔。然而,目前检测系统的数据存储速度和存储容量都已接近极限[3]。因此,必须对检测器主控系统重新设计,本文设计的主控系统硬件构成如图1所示。

图1 主控系统硬件构成示意图Fig 1 Schematic diagram of hardware structure of MCS

本文设计的主控系统须在一次采样时间间隔内(0.41~0.66 ms)同时采集144路数据。FPGA具有高速、可编程的优点,本文以Altera公司的FPGA作为主控系统的前端,产品型号为Cyclone III系列EP3C55F484I7,利用FPGA并行处理能力[4],使其每接收到一个里程轮脉冲信号完成一次144路探头数据的并行接收。

PC104plus产品在电气特性和机械特性上可靠性高,其中CPU板卡具有易操作、计算能力强的特点,同时支持PCI总线,可以连接高速外接设备。本文设计的主控系统采用的PC104plusCPU板卡型号为研华PCM—3362Z2,其作为检测器主控系统的核心,可完成检测器在调试模式和采集模式下的工作。在调试模式下,CPU板卡通过RS—485串口与上位机通信,CPU接收到上位机调试指令后完成相应的调试工作。其中,主探头、IDOD探头的调试通过PCI9054接口芯片完成,温度传感器、姿态传感器的调试通过RS—232串口完成,与地面标记器的主时钟同步通过RS—485总线完成;在采集模式下,CPU板卡通过 PCI9054接口芯片接收32位数据,利用CPU对接收数据进行压缩处理,之后将压缩数据通过SATA存储接口写入固态硬盘,同时,通过RS—232串口完成电池电量检测工作。检测结束后,主控系统从记录仪舱取出,检测数据通过千兆网口传输至上位机。

FPGA与PC104plus的连接选用PLX公司生产的PCI9054芯片。该芯片完成本地总线到PCI总线的数据传输,支持DMA传输方式。DMA传输方式可使数据直接通过芯片进入CPU板卡内存,而不用通过CPU将数据写入内存,这样不但极大提高了数据传输速度,也降低了CPU功耗,CPU可以将有限的资源用于数据压缩,这对于本文设计的主控系统至关重要。普通数据传输与DMA数据传输的对比如图2所示。

图2 DMA与普通数据传输方式对比示意图Fig 2 Schematic diagram of comparison between DMA and general mode of data transmission

由于工作环境限制,设计选用2.5 in(1in=2.54 cm)宽温固态硬盘,容量为256 GB,满足了数据存储要求。

3 主控系统软件设计

主控系统软件程序须支持检测器两种工作模式的切换。程序总体流程为:检测器主控系统启动,系统程序开机自运行,若在系统程序运行的前20 s内外界进行干预,检测器进入调试模式,若20s内无外界干预,检测器进入采集模式。

3.1 调试模式软件程序设计

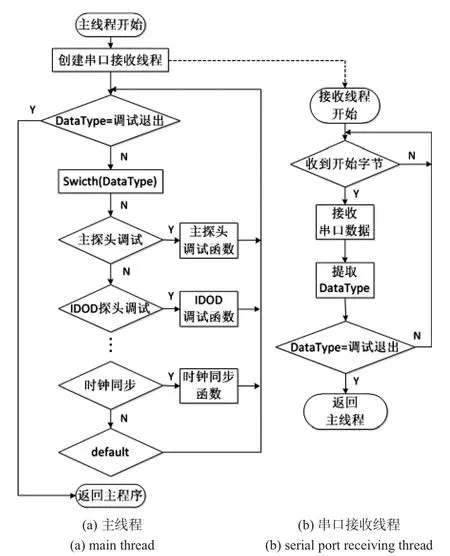

检测器在进入管道前需要在现场与上位机进行通信,对各部分进行调试以确定检测器是否工作正常,若不正常则更换部件,确保管道检测顺利进行。由于调试现场存在潜在的爆炸性环境和地面标记系统的接口限制,本文设计的主控系统只采用串口通信的方式对主控系统进行调试。调试模式程序流程图如图3所示。

图3 主控系统调试模式程序流程图Fig 3 Program flow chart of MCS modulating mode

3.2 采集模式软件程序设计

检测器进入管道转入采集模式后,开始对管道进行检测,若使检测器正常工作,主控系统必须满足技术指标,即数据传输速度达到6.7MB/s,可存储245 GB检测数据。

为了满足数据传输速度这一技术指标,主控系统采用了DMA数据传输技术。软件部分,使用PLX SDK对PCI9054DMA控制器进行初始化并控制传输过程。由于主控系统前端FPGA缓存数据位于0x0000-0x1FFF这一连续地址空间内,故本文设计中采用了BLOCK DMA传输方式,同时利用中断配合DMA传输,使PCI9054接收到FPGA缓存满这一中断信号后方可开始DMA传输。

检测器从进入管道直至检测结束,会产生约245 GB检测数据。本文在将数据储存入硬盘前,利用了霍夫曼与LZW压缩编码结合的算法对数据进行了数据压缩,节省了存储空间,对以后提高管道漏磁检测系统的分辨率和延长检测距离有着重要的意义。

检测器工作于采集模式时,为了保证数据的连续传输和数据存储的正常进行,主控系统使用了双缓冲和多线程技术。双缓冲开辟于PC104plusCPU板卡的内存中,单个缓冲区大小为32MB,两者均可作为DMA数据传输的目的地址,其中一缓冲区数据存满后,由数据存储线程完成对数据的压缩并存储入硬盘。同时,另一缓冲区由DMA传输线程完成DMA数据的接收。依次轮流完成数据传输。采集模式下程序流程图如图4所示。

图4 主控系统采集模式程序流程图Fig 4 Program flow chart of MCS acquisition mode

4 实验结果

本文对该主控系统进行了实验。实验中对主控系统FPGA缓存写入固定格式数据,缓存大小为32 kB,数据格式为0X00000000~0X00001FFF,循环填满缓存。PC104plusCPU主板通过PCI总线反复读取缓存数据,数据传输方式采用DMA方式。实验进行5次,每次实验持续进行3 h,实验结果如表1所示。

表1 实验结果数据Tab 1 Datas of test result

实验结果表明:数据正确率为100%,未发生数据错误和丢失。

5 结论

本文针对高清晰度漏磁管道内检测器的单位时间采集数据量和总采集数据量大的特点,设计了以PC104plus CPU板卡为核心的主控系统。满足了检测器在调试模式和采集模式下的工作要求,设计方案切实可行。

[1]冯庆善.在役管道三轴高清漏磁内检测技术[J].油气储运,2009(10):72-75,84,93-94.

[2]宋小春,黄松岭,赵 伟.天然气长输管道裂纹的无损检测方法[J].天然气工业,2006(7):103-106,160.

[3]杨理践.管道漏磁在线检测技术[J].沈阳工业大学学报,2005(5):46-49.

[4]刘福奇.FPGA嵌入式项目开发实战[M].北京:电子工业出版社,2009.