CAD/CAE/CAM一体化在塑料模具开发中的应用

2012-06-01东莞职业技术学院张燕琴

东莞职业技术学院 张燕琴

CAD/CAE/CAM一体化在塑料模具开发中的应用

东莞职业技术学院 张燕琴

本文将CAE分析引入到塑料制品的生产过程中,通过对一个盆类零件模具的设计、工艺分析及模拟加工,阐述了CAD/CAE/CAM一体化技术在塑料制品的生产过程中的重要作用。目前运用CAD/CAM/CAE软件进行模具设计、分析、制造进行一体化服务已成为塑料模技术发展的趋势,这也必将是塑料模具人才培养的方向。

模具;CAD;CAE;CAM

1.引言

塑料模具的设计、制造和工艺分析是模具技术的全面体现,在实际生产中,不论产品是简单还是复杂,模具的设计、制造和工艺分析都是紧密联结、密不可分的。过去的几年来,随着计算机技术的发展,模具的设计(CAD)和制造(CAM)结合得比较紧密。但模具在注塑机上注塑参数的调整还是主要采用传统的试错法,依靠操作人员的经验进行试模,整个生产周期比较长。本文将把CAE技术添加到CAD和CAM技术中,使得注塑工艺参数的调整更加准确、快捷。

2.CAD/CAE/CAM技术在塑料模具生产中的实践

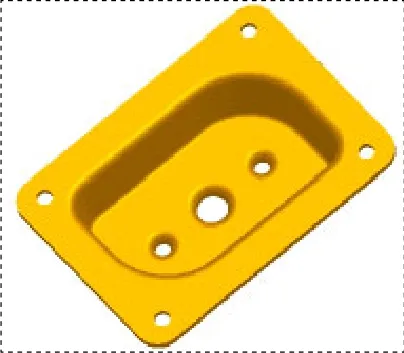

产品如图1所示,零件的边缘有4个螺丝孔,底部有3个带凸台的孔;零件四周不允许有披峰,不允许有顶白、气孔等缺陷;塑件要求表面光洁无毛刺、无缩痕;采用ABS料,大批量生产。

2.1 CAD模具设计

首先分析塑件的工艺性,在CAD软件中检查零件厚度是否均匀,拔模斜度是否合理。工艺性分析结束后再进行分模设计,包括型腔布置、设置收缩率、创建工件、做分型面、分割、抽取,获得模具核心元件——公、母模仁。接着完成模板、浇注系统、冷却系统、顶出装置等的设计。若零件有侧凹结构,还需设计出斜导柱或侧滑块等结构,产品图如图1。

本例中零件厚度3-5mm,拔模角度合理,塑件材料为热塑性塑料,流动性较好,适合采用注塑工艺成形。零件最大外形200X140mm,采用一模两腔对称分布。本例采用S形分流道,矩形侧浇口。设计完成后的公、母模仁及制件如图2所示,模具爆炸图如图3所示。

2.2 CAE工艺分析

将设计好的工艺方案,例如型腔布置、浇注系统尺寸等导入CAE软件中,并设置材料性质和填充、保压、冷却、顶出等工艺参数,经CAE软件计算,可获得填充模拟结果。根据结果可作工艺参数的调整,甚至是模具结构的改变,直至获得较好的成形结果。

图1 产品图

图2 公、母模仁及制件图

图3 模具爆炸图

图4 零件成形分析结果

本例中经过多次参数调整,最终采用以下参数:成形温度230°C,模具温度40°C,充模时间4.9s,保压压力36MPa,保压15s,采用4段冷却水管室温水冷,由于塑料件的空腔深度达到50mm,因此在型腔内安排5个隔板加强冷却,获得较好的成形结果。图4所示是该零件的成形分析结果。

2.3 CAM编程加工

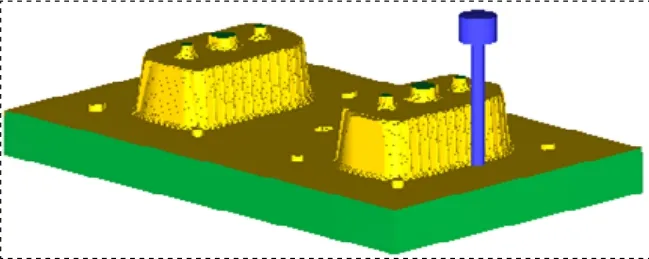

将CAD设计好,并通过CAE工艺分析的模具元件通过CAM软件,确定加工工艺路线,并设置刀具、切削用量等工艺参数,获得加工模拟结果。对加工困难的部位提出对CAD设计的修改意见,从而获得整个设计的优化方案。本例中公模仁的CAM加工模拟如图5所示。

3.结论

实践证明,通过CAE软件获得的模拟结果对实际生产有很大的参考价值,通过CAD/CAE/CAM综合设计分析获得的方案是较为合理的,对提高生产效率、缩短产品生产周期有很大的作用。

图5 公模仁CAM加工模拟

模具CAD/CAE/CAM技术发展迅速,企业对这类模具技术人才的需求非常迫切,这就要求我们尽快展开课程改革,开设CAD/CAE/CAM一体化的课程,促进学生更好、更全面、更系统地掌握塑料模具的相关知识和技能,成功与企业用人要求对接。

[1]余小鲁.CAD/CAE/CAM技术在《塑料工艺与模具设计》课程教学中的应用研究与实践[J].科技信息,2010,1:8-9.

[2]张强.浅论CAE技术下塑料产品与模具设计[J].机械研究与应用,2010,5:126-128.

本文研究内容获得2011年院级教改项目JGXM2011019的支持。

张燕琴(1983—),女,福建龙岩人,硕士,讲师,东莞职业技术学院教师,研究方向:模具设计与制造研究。