SNCR过程还原剂与烟气混合特性数值研究

2012-06-01杜双琦张光学池作和孙公钢王进卿

杜双琦,张光学,池作和,孙公钢,王进卿

(中国计量学院 计量测试工程学院,浙江 杭州 310018)

燃煤锅炉排放的NOX是一种危害巨大的大气污染物[1].我国NOX排放形势严峻,2010年排放总量为1977×105t,其中燃煤电厂产生的NOX约占排放总量的40%[2],因此控制燃煤锅炉的NOX排放具有重大意义.

目前脱除锅炉烟气中NOX的主要方法有选择性非催化还原脱硝(selective non-catalytic reduction,SNCR)技术、选择性催化还原脱硝(selective catalytic reduction,SCR)技术和低NOx燃烧技术等.SCR技术能实现80%~90%的脱硝率,但使用了较为昂贵的稀有金属作为催化剂,因此成本较高[3].SNCR技术能够实现30%~70%的脱硝率,但不使用催化剂,成本较低,同时具有建设周期短、改造方便等优势[4].

SNCR技术是将氨气、尿素或异氰酸等含有氨基的还原剂喷入炉内约900~1100℃的温度区域内,与烟气中的NOX生成氮气和水.研究表明[5-8],在混合良好的情况下,SNCR 可达到80%以上的脱硝率.但在实际应用中,尤其对于大型燃煤锅炉,由于还原剂与烟气无法均匀混合,SNCR脱硝率一般低于50%[9].由此可见,对选择性非催化还原脱硝技术的还原剂与烟气的混合特性的研究,是提高该技术脱硝率的关键之一.

本文对某电厂220t/h燃煤蒸汽锅炉SNCR过程中还原剂与烟气的混合情况进行数值模拟,以相对标准偏差作为衡量混合程度的定量指标,考察了还原剂液滴粒径、喷射速度、还原剂流量和锅炉负荷等因素对混合程度的影响,以期为SNCR的工业应用提供一定的理论参考.

1 几何及数值模型

1.1 几何模型与网格划分

某电厂燃煤锅炉型号为HG-220/9.8,额定蒸发量为220t/h,过热蒸汽压力为9.8MPa,过热蒸汽温度540℃.锅炉采用单锅筒Ⅱ型布置,四角切圆燃烧,中间储仓式乏气送粉,共2层8个一次风燃烧器喷口.燃用煤质为烟煤,挥发分Vad=24.8%,热值Qnet=18.29MJ·kg-1.

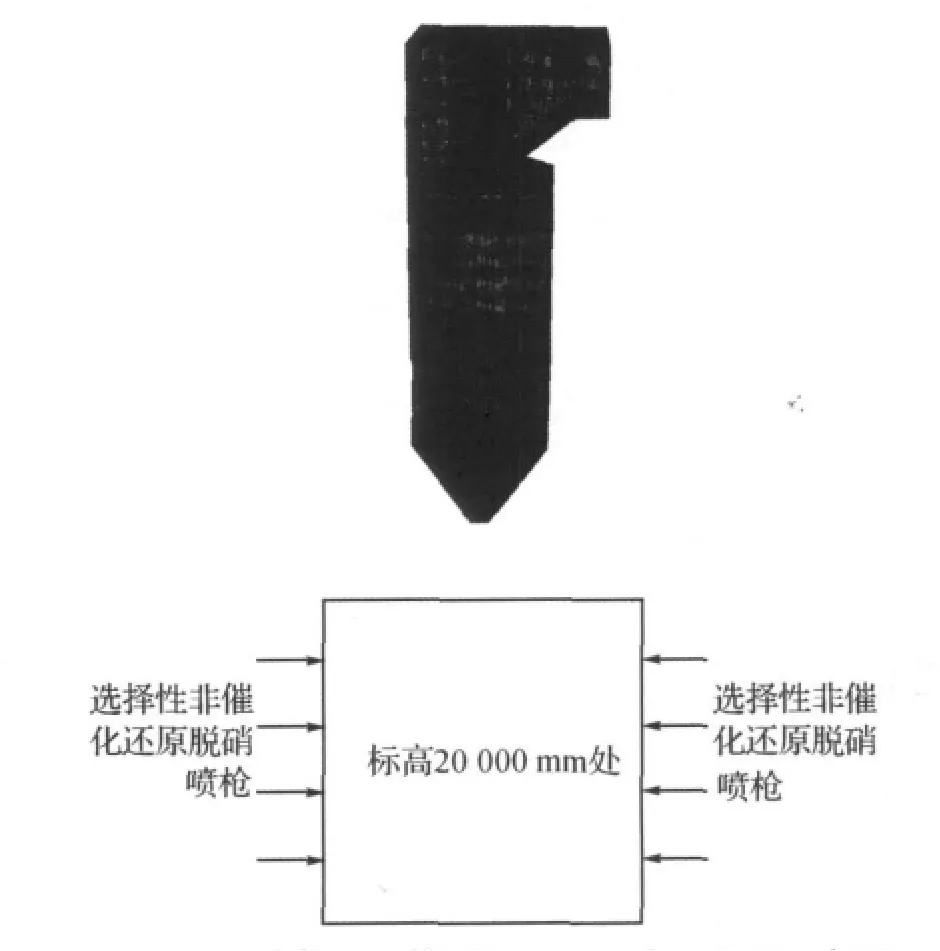

几何模型及SNCR还原剂喷口布置如图1所示,炉膛宽7570mm,深7570mm,锅炉本体最高点标高31600mm.SNCR还原剂喷射系统布置在20000mm标高处,共设有8个喷口,前后墙各4个.采用结构化六面体对锅炉网格划分,在燃烧器区域和喷口附近进行局部加密,总网格数目为87万.

计算中,SNCR还原剂为质量分数10%尿素溶液,氨氮比取1.4.

图1 数值计算几何模型及SNCR喷口布置示意图Figure 1 Geometrical model for numerical study and sketch map for SNCR nozzles distribution

1.2 数值模型

1.2.1 气相流动模型

炉内气流流动为三维湍流反应流,采用广泛使用的k-ε双方程湍流模型进行求解.气相流动模型包括连续性方程、动量方程、k与ε两个输送方程,其统一表达式为:

式中,φ可代表速度u、v、w、湍流动能k、湍流耗散率ε等物理量,当φ=1时为连续性方程;Γ为扩散系数;Sφ为气相引起的源项;Spφ为颗粒相引起的源项.

1.2.2 液滴蒸发模型

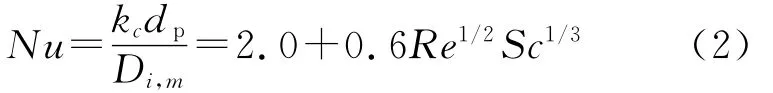

液滴蒸发是一种复杂的物理现象,包括传热和传质两个交错进行的过程.其中传质系数kc可由努塞尔关联式得到[10]:

式中Di,m为烟气扩散系数,Re为液滴雷诺数,Sc为(传质)施密特数,dp为液滴直径.

根据液滴蒸发时周围边界层的换热机理,热传递数BT计算式如下[11]:

式中L是液滴在表面温度TS下的汽化潜热,T∞为当地气相(体积平均)温度,也就是说BT表示液滴周围烟气的焓与液滴蒸发时所需热量的比值.

1.2.3 随机轨道模型

为了追踪液滴在炉膛内的运动,采用随机轨道模型,将液滴所受阻力分为时均流场阻力和脉动流场阻力两个部分,在液滴动量方程中分别以流场的时均速度分量和脉动速度分量代替瞬时速度分量.液滴的动量方程表达式如下:

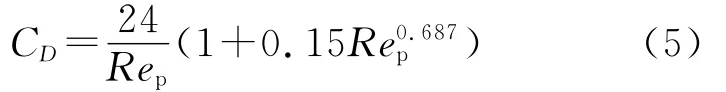

式中Up,Vp,Wp为液滴的轴向、径向及切向瞬时速度分量;U,V,W 为烟气相的轴向、径向及切向时均速度分量;u′,υ′,ω′为烟气相的轴向、径向及切向脉动速度分量为液滴弛豫时间,μ为烟气黏度,Dp为液滴粒径;Re为液滴雷诺数;对于球形液滴其阻力系数CD可采用如下表达式计算[12]:

1.3 混合特性衡量方法

为了定量评价炉内烟气与还原剂的混合程度,采用相对标准偏差这一指标.标准偏差是一种量度数据分布的分散程度的指标,用以衡量数据值偏离算术平均值的程度.标准偏差越小,数据偏离平均值就越少,均匀性越高,计算式为:

相对标准偏差即标准偏差与测量结果算术平均值的比值,表达式如下:

通过计算炉内某个区域内还原剂浓度的相对标准偏差值,便可以对该区域内还原剂与烟气的混合程度进行评估,偏差越小则表明混合效果越好.

2 计算结果及分析

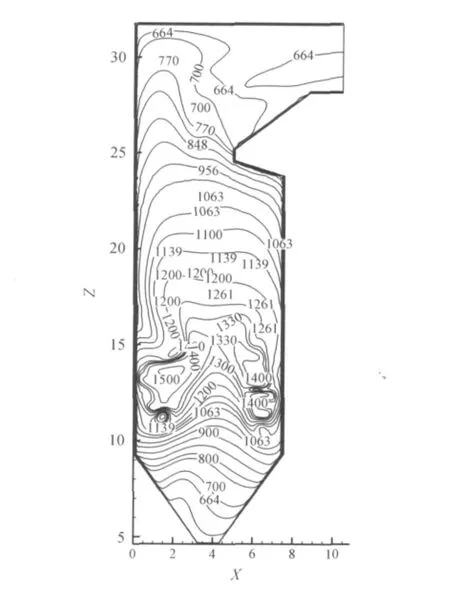

2.1 炉内温度场分布

图2为炉内温度场分布计算结果,主燃区温度较高,最高燃烧温度可达到1500℃,炉膛出口温度为950℃左右.适合SNCR反应的温度窗口为900~1100℃,结合数值模拟,将还原剂喷射点设置在20000mm标高处.

图2 炉内温度场分布Figure 2 Temperature distribution in the furnace

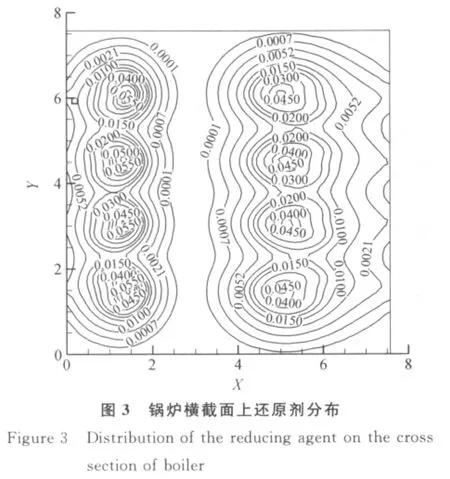

2.2 还原剂炉内混合情况

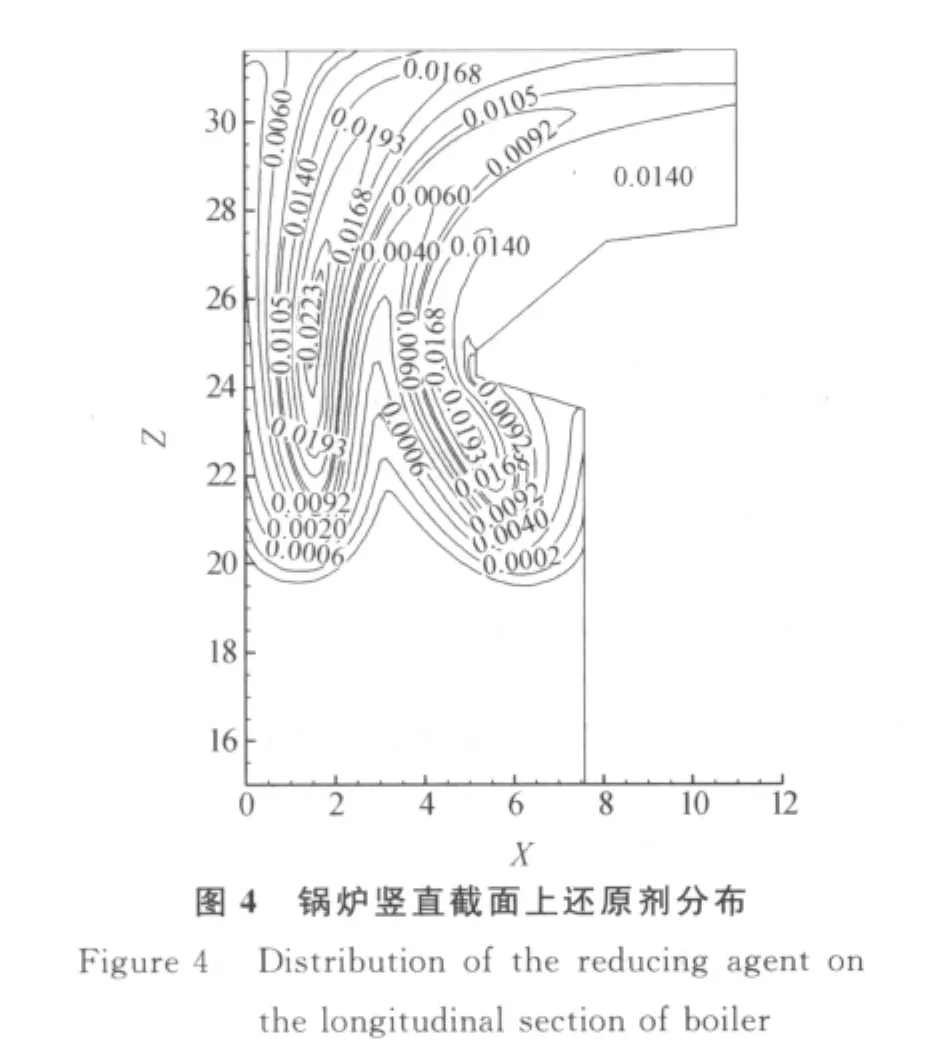

图3为锅炉标高22000mm处横截面上还原剂分布情况,图4为炉内竖直截面上还原剂的分布情况,计算条件为:还原剂喷射速度50m/s、流量188kg/h、雾化粒径300μm.由图可见,还原剂经过雾化后喷入炉膛1100℃左右的高温区,经历加热、沸腾和蒸发过程,迅速扩散到锅炉烟气中.由于炉膛温度高、还原剂溶液沸点低、粒径小,这一过程进行得很快,液滴在炉内的停留时间很短.另外,还原剂与烟气的混合程度随着炉膛高度的增加而提高.

2.3 还原剂喷射速度的影响

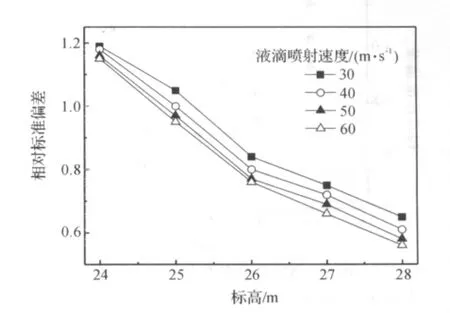

图5为还原剂喷射速度对混合均匀性的影响,计算条件为雾化粒径300μm,流量188kg/h,锅炉负荷为100%.由图可见,还原剂进入炉膛的速度越高,锅炉各标高截面还原剂分布RSD值越低,表明混合效果越好.这是因为,炉膛上部温度高、烟气黏度大,还原剂难以深入炉膛内部;喷射速度较小时,还原剂只能在喷射点附件蒸发,随着喷射速度增加,还原剂穿透深度越大,混合效果得到加强.

图5 液滴喷射速度对混合效果的影响Figure 5 Influence of injection velocity on mixing degree

2.4 还原剂流量的影响

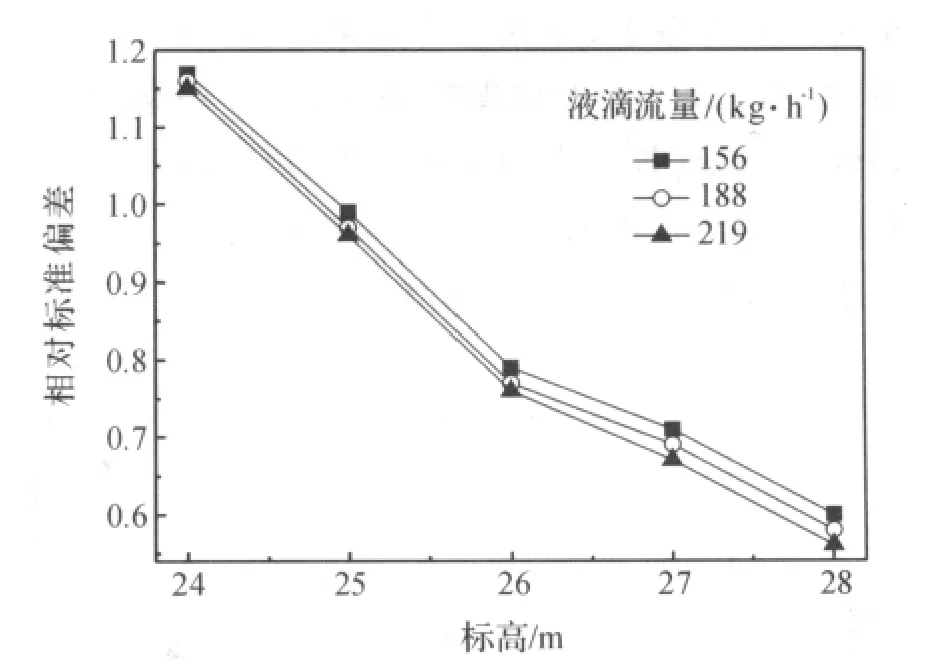

图6为还原剂流量对混合均匀性的影响,计算条件为雾化粒径300μm,喷射速度50m/s,锅炉负荷为100%.计算结果表明,还原剂流量对混合均匀性的影响较小,当流量增大时,混合程度略有提高.其原因是在其他条件保持不变时,流量增大使还原剂射流动量增大,穿透深度增加,提高了混合均匀性.

图6 液滴质量流量对混合效果的影响Figure 6 Influence of flow rate on mixing degree

2.5 锅炉负荷的影响

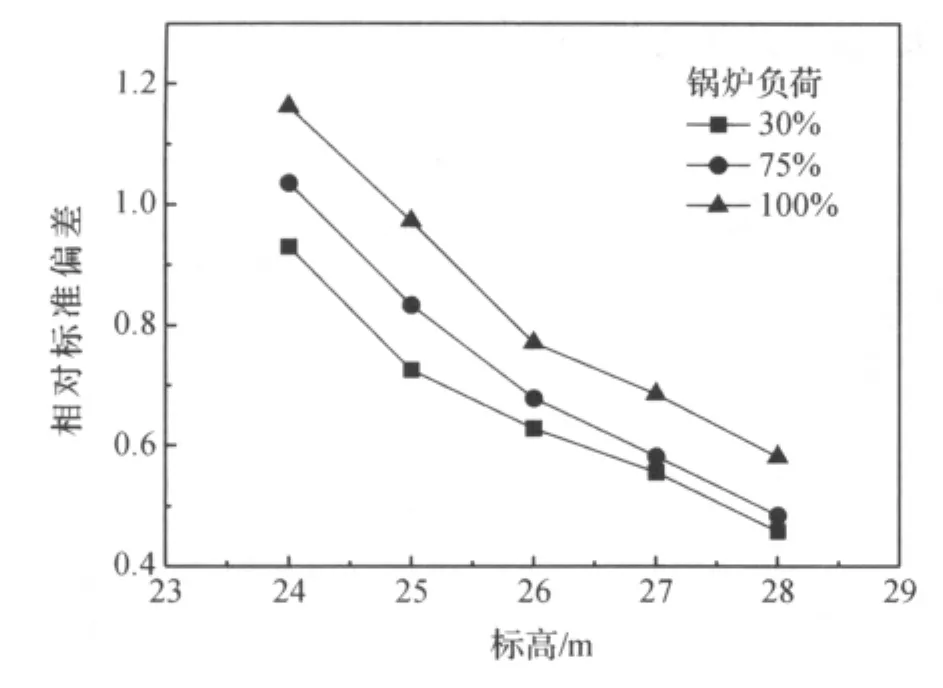

图7为锅炉负荷对还原剂混合均匀性的影响,计算条件为雾化粒径300μm,流量188kg/h,喷射速度50m/s.计算结果表明,锅炉负荷对混合程度的影响比较明显,负荷越低,混合越均匀.这是因为锅炉负荷降低,使烟气速度降低,烟气和还原剂在炉内的停留时间增加,促进两者之间的混合.

图7 锅炉负荷对混合效果的影响Figure 7 Influence of boiler load on mixing degree

2.6 还原剂液滴粒径的影响

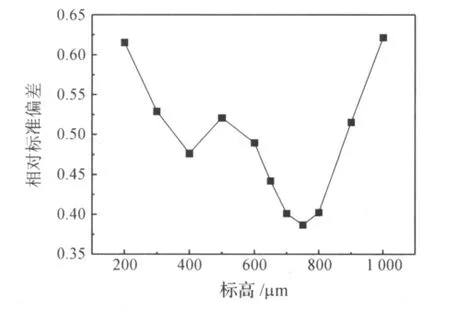

还原剂液滴粒径对混合情况的影响如图8所示,计算条件为:还原剂喷射速度50m/s、流量188kg/h,锅炉负荷为100%,纵坐标为22000mm标高横截面还原剂浓度的RSD值.由图可见,粒径对混合情况的影响比较复杂,当粒径过小时,还原剂在喷口附近立即全部沸腾蒸发,无法深入到炉膛内部,混合效果差.因此,提高粒径可增加穿透距离,有效增加混合均匀性.然而,当粒径过大时,液滴加热至沸腾需要的时间过长,且容易喷射至对面水冷壁上,导致混合效果不佳.计算结果表明,对于220t/h大型煤粉锅炉,为了提高混合均匀性,必须具备一定的穿透深度,要求液滴粒径在300~800μm范围内.锅炉容量越大,炉膛越大,要求的理想雾化粒径也更大.

图8 粒径对混合效果的影响Figure 8 Influence of droplet size on mixing degree

3 结 语

本文对220t/h燃煤锅炉SNCR过程还原剂与烟气的混合情况进行了数值模拟,分析了还原剂液滴喷射速度、流量、液滴粒径以及锅炉负荷对混合情况的影响.针对此台锅炉得到以下结论:

1)还原剂液滴在喷入炉膛高温区后,受热、沸腾和蒸发过程进行得很快.

2)还原剂流量越大、喷射速度越大,液滴穿透深度越大,混合效果越好,且还原剂最佳喷射流量为219kg/h,喷射速度为60m/s.

3)锅炉负荷越低,还原剂与烟气的停留时间越大,混合程度越好.

4)为提高混合效果,需要较大的雾化粒径,针对本台锅炉的最佳粒径范围为600~800μm.

[1]周 涛,刘少光,吴进明,等.火电厂氮氧化物排放控制技术[J].环境工程,2009,26(6):82-85.

[2]陈莲芳,周慎杰,王 伟.选择性催化还原烟气脱硝反应器流场的模拟优化[J].动力工程,2010,30(3):224-229.

[3]闫志勇,胡建飞,徐 鸿.SCR烟气脱硝催化剂 V2O5-WO/TiO2性能研究[J].中国计量学院学报,2011,22(1):68-72.

[4]梁秀进,仲兆平,金保升,等.气态氨作还原剂的SNCR脱硝工艺的试验研究与模拟[J].热能动力工程,2009,24(6):796-802.

[5]OLIVA M,ALZUETA M U,MILLERA A,et al.Theoretical study of the influence of mixing in the SNCR process:Comparison with pilot scaledata[J].Chemical Engineering Science,2000,55(22):5321-5332.

[6]陈镇超,杨卫娟,周俊虎,等.尿素溶液雾化颗粒在锅炉炉内的运动轨迹[J].热力发电,2010,39(2):18-23.

[7]卢志民.SNCR反应机理及混合特性研究[D].杭州:浙江大学,2006.

[8]王海涛.SNCR还原剂液滴与炉内烟气混合的计算模拟及实验研究[D].杭州:浙江大学,2011.

[9]陈秀芳,冯 淼.火电厂烟气脱硝技术及应用[J].山西电力,2008(4):51-53.

[10]王海涛,杨卫娟,周俊虎,等.液滴在高温气流中蒸发混合特性计算分析[J].浙江大学学报:工学版,2011,45(5):878-884.

[11]刘乃玲,张 旭.液滴蒸发过程理论分析及非稳态过程数值求解[J].制冷,2007,26:45-48.

[12]CHENG N S.Comparison of formulas for drag coefficient and settling velocity of spherical particles[J].Powder Technology,2009,189(3):395-398.