背钻技术发展简述

2012-05-31李国有邱艳佳张学东

李国有 邱艳佳 张学东

汕头超声印制板公司

1 背景

多层印制电路板(PCB)中镀通孔(PTH)起到内层电源层与接地层的相互连通的功能,当系统进入高速讯号传输时,PTH孔将成为信号完整性的瓶颈和障碍,在传输线中犹如一条多于的“尾巴”(Stubs),扮演着凹痕式滤波器的功能,在信号传输线路中,两处出现这种Stubs时,将形成一段震荡段,不管是滤波或是震荡,对高速讯号传输产生伤害,使信号失真[1]。

背钻是铜通过二次钻孔的方式,将已经完成电镀的PTH孔内,不利于信号传输的孔铜(Stubs)部分去除,背钻后残留的Stubs长度越短,对信号传输的完整性越有利。目前电子产品已经进入高速信号传输时代,相应的对PTH孔内残留的Stubs的长度要求越来越短,促使PCB制造厂家,通过多种手段,以提高背钻的加工能力,满足客户更高的需求。本文介绍了三种背钻技术:(1)传统的背钻方法;(2)内层为信号反馈层的背钻方法;(3) 按板厚比例控制深度背钻方法,并且简述了这三种背钻方法各自的优缺点。

2 传统背钻方法

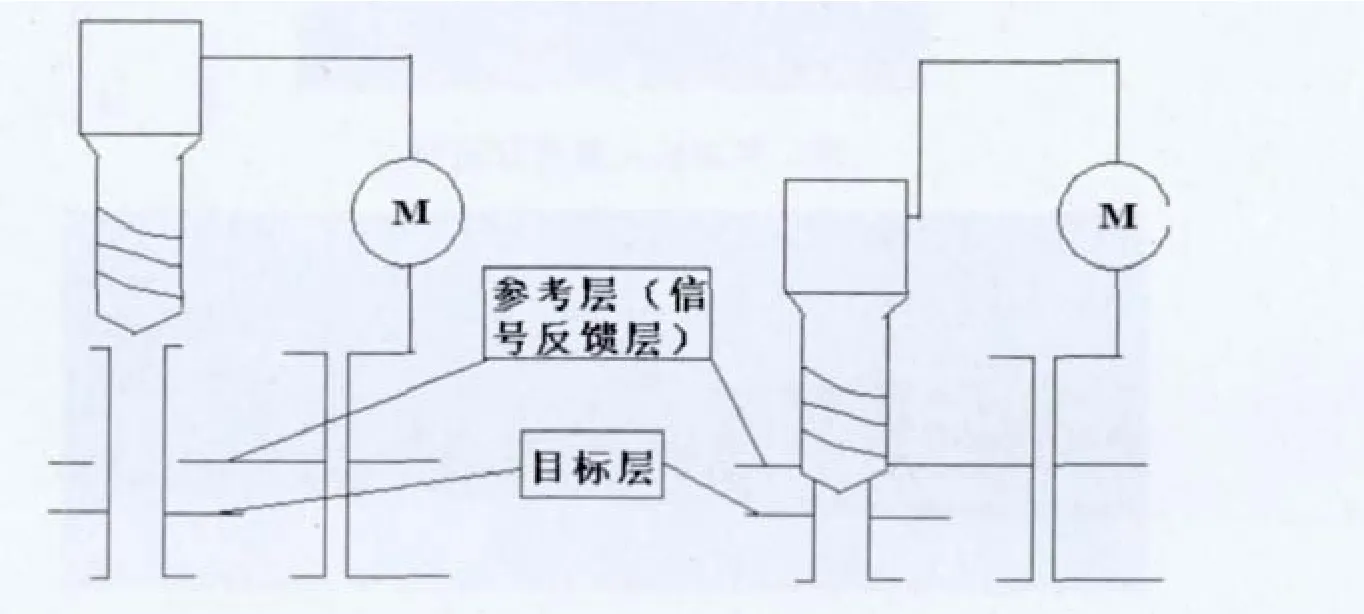

传统的背钻方法是利用钻机的钻盲孔功能,背钻时,以外层作为信号反馈层,当钻针接触到板面时,反馈信号到伺服器,下钻预先设定的深度,其原理可以根据图1所示来理解。背钻的钻针直径一般比第一次钻孔大0.2 mm ~ 0.25 mm,板件走碱蚀流程,背钻步骤在图形电镀后,碱性蚀刻前进行,可以避免背钻产生的铜丝,在预设下钻深度时,还要考虑蚀刻时也会去除部分孔铜。

图1 传统背钻技术示意图,信号反馈层在外层

这种背钻方法每个孔的背钻深度都是一致的,而板件的厚度是不均匀的,一般是板件四周薄,中间厚,那么背钻后残留的孔铜长度均一性差,限制了背钻能力的提升,板件越厚,厚度均匀性越差,残留孔铜的长度就越大,成为传统背钻技术的主要缺点。

3 内层为信号反馈层的背钻方法

同样利用钻机的钻盲孔功能,将信号反馈层设置在内层(例如参考层),例如背钻目标层为第8层,那么信号反馈层设置在第9层(参考层,从焊锡面背钻),通过一个工具孔,将信号反馈层连接到板面,预设钻深只有一层介质层厚度,背钻的精度会大大提高。一般情况下,背钻的参考层为接地层,为大铜面,其原理可以根据图2所示来理解[2]。与传统的背钻方法相比较,将信号反馈层设在内层,有三个问题需要关注:

(1)流程选择:背钻必须选择在蚀刻后进行,如果在蚀刻前背钻,钻针接触到板面就会反馈信号,达不到资料设计的初衷。

(2)背钻后铜丝问题:因为背钻选择在蚀刻后,无法再利用蚀刻来避免铜丝,所以需要对背钻的钻孔参数进行研究。

(3)层压和第一次钻孔精度要求高:第一次钻孔时,钻针不能钻到内层的信号反馈层上,否则在后续的孔金属化流程中,孔铜与信号反馈层导通,同样达不到资料设计的初衷,所以对层压和第一次钻孔的对位精度要求很高,同样也决定了背钻时钻针直径的选择。

图2 内层为信号反馈层的背钻技术

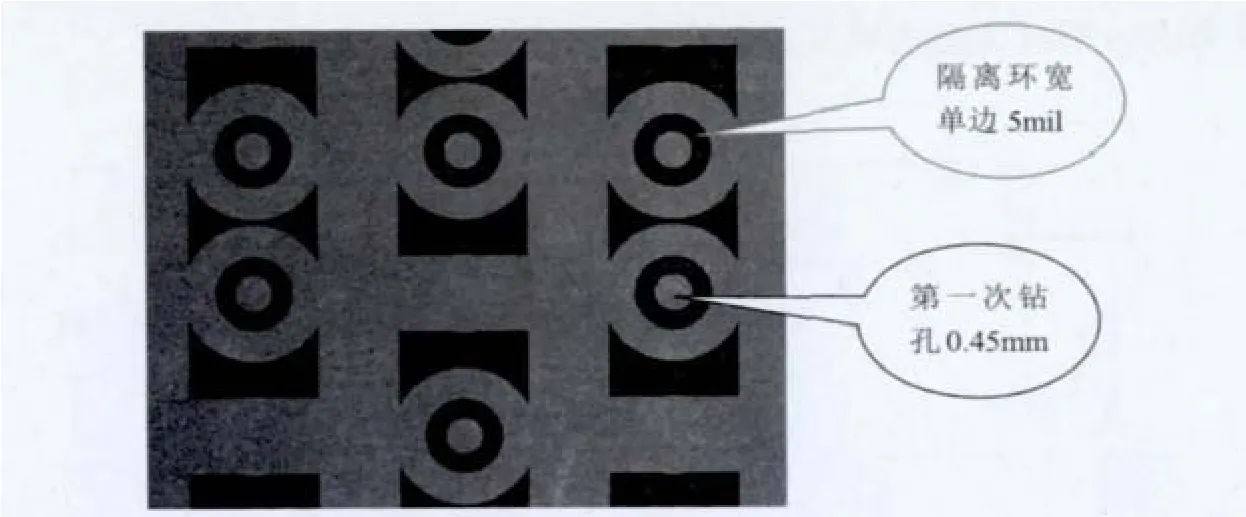

本人通过试验证明这种背钻方法的可行性,如图3所示的背钻参考层, 第一次钻孔直径为0.45 mm,隔离环单边设计为5 mil。

图3 层为信号反馈层背钻资料示例

按照资料设计背钻孔径需要≥0.7 mm(第一次钻孔直径加上隔离环两边宽度),实际生产需要在内层蚀刻后,测量环直径才能确定背钻孔直径。图4是在背钻前做切片确认对位精度,同时可以测量背钻需要的钻针直径。可以看出,层压和第一次钻孔对位精度良好,背钻直径需要选择0.75 mm。

图4 刻后确认对位精度和背钻直径

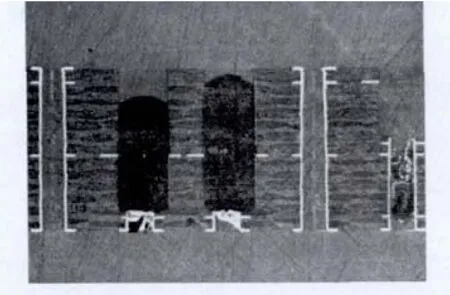

背钻时,采用常规的钻孔参数,孔内出现铜丝,如图5所示,且背钻深度越大,铜丝越严重,提升钻孔参数后[3],可以避免铜丝(钻尖角度、钻速、进刀速度)。孔铜长度控制良好,长度均一,如图6所示。

图5 常规钻孔参数背钻铜丝

图6 内层为信号反馈层背钻结果实例

通过实例可以看出,以内层做为信号反馈层背钻,在控制孔铜长度能力方面表现优秀,板厚均匀性将不再是背钻的影响因素,但对生产流程中其他步骤能力要求高,流程控制难度大,同时背钻孔径比第一次钻孔大0.3 mm以上。

4 按板厚比例控制背钻深度背钻

板厚虽然是不均匀的,但钻深和板厚具有一定的规律性,即钻深占板厚的比例基本是一致的,钻机可以根据坐标点检测板件不同背钻位置的厚度,以外层做为信号反馈层,再根据预先设定的比例,不同的厚度下钻的深度也不同,提升残留孔铜长度的加工能力[4]。本人利用生产报废板件,对按照板厚比例控制钻深的背钻方法进行了可行性调查,取三个生产编号,编号A客户要求完成板厚(4.00±0.40)mm,编号B客户要求完成板厚(2.50±0.25)mm,编号C客户要求完成板厚(3.20±0.32)mm。

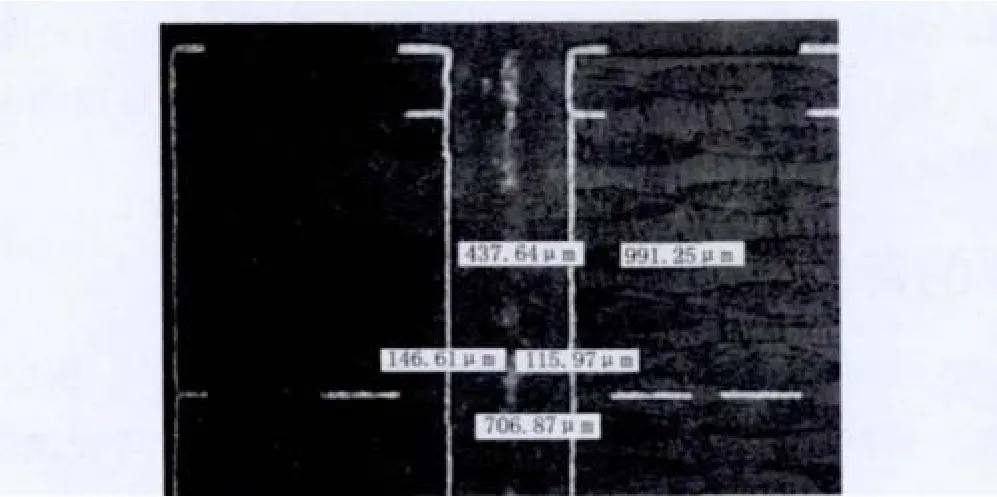

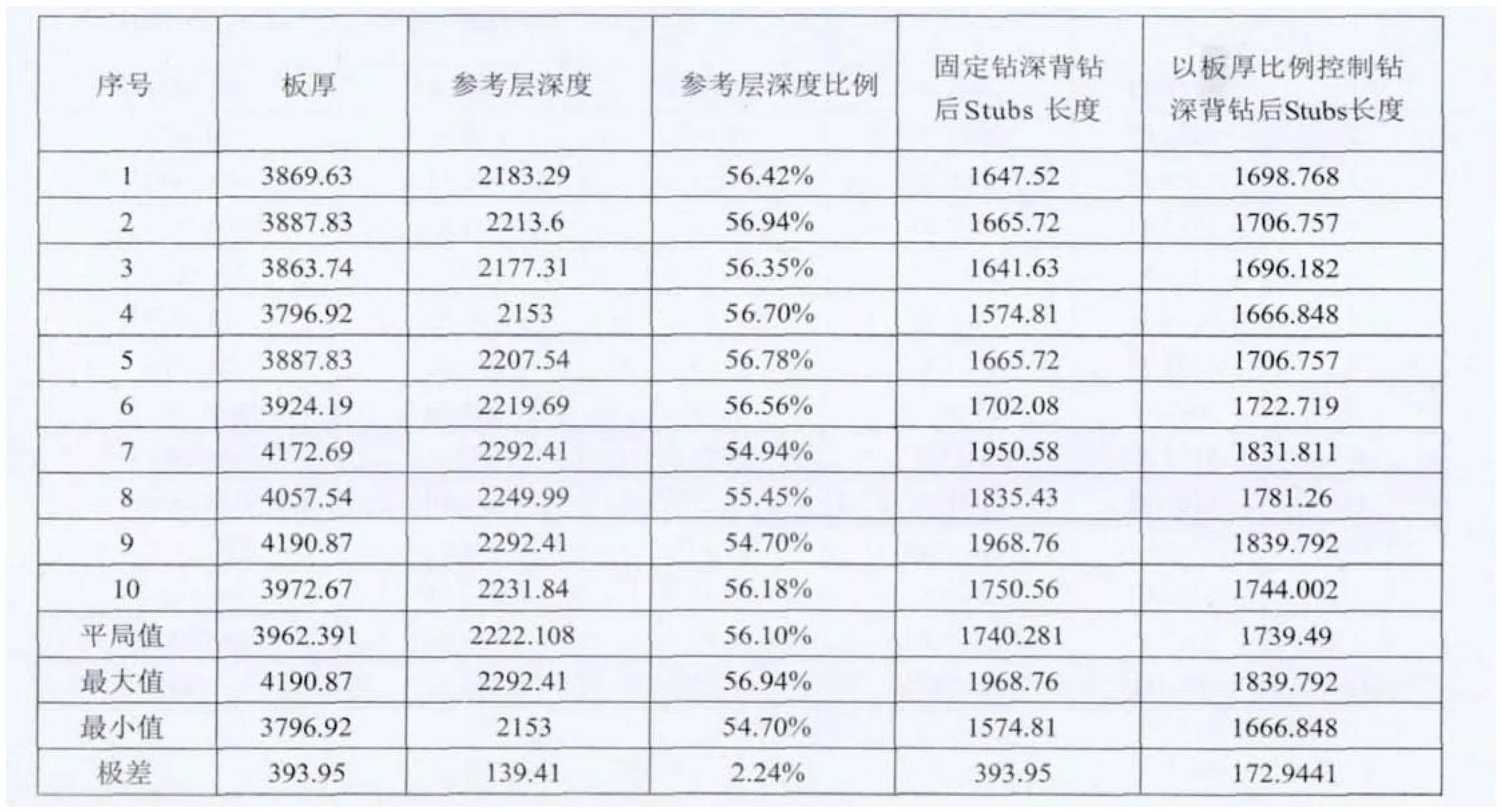

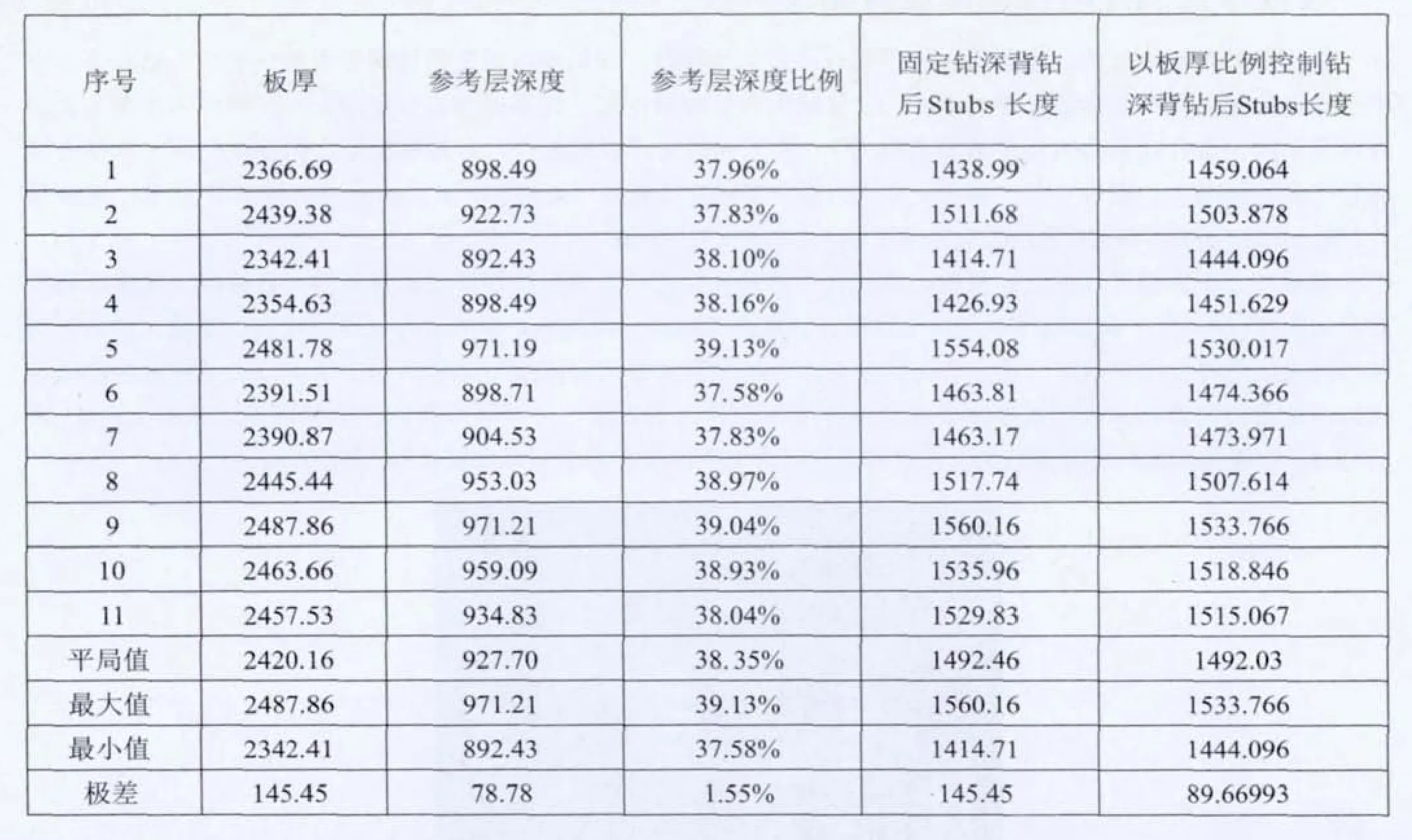

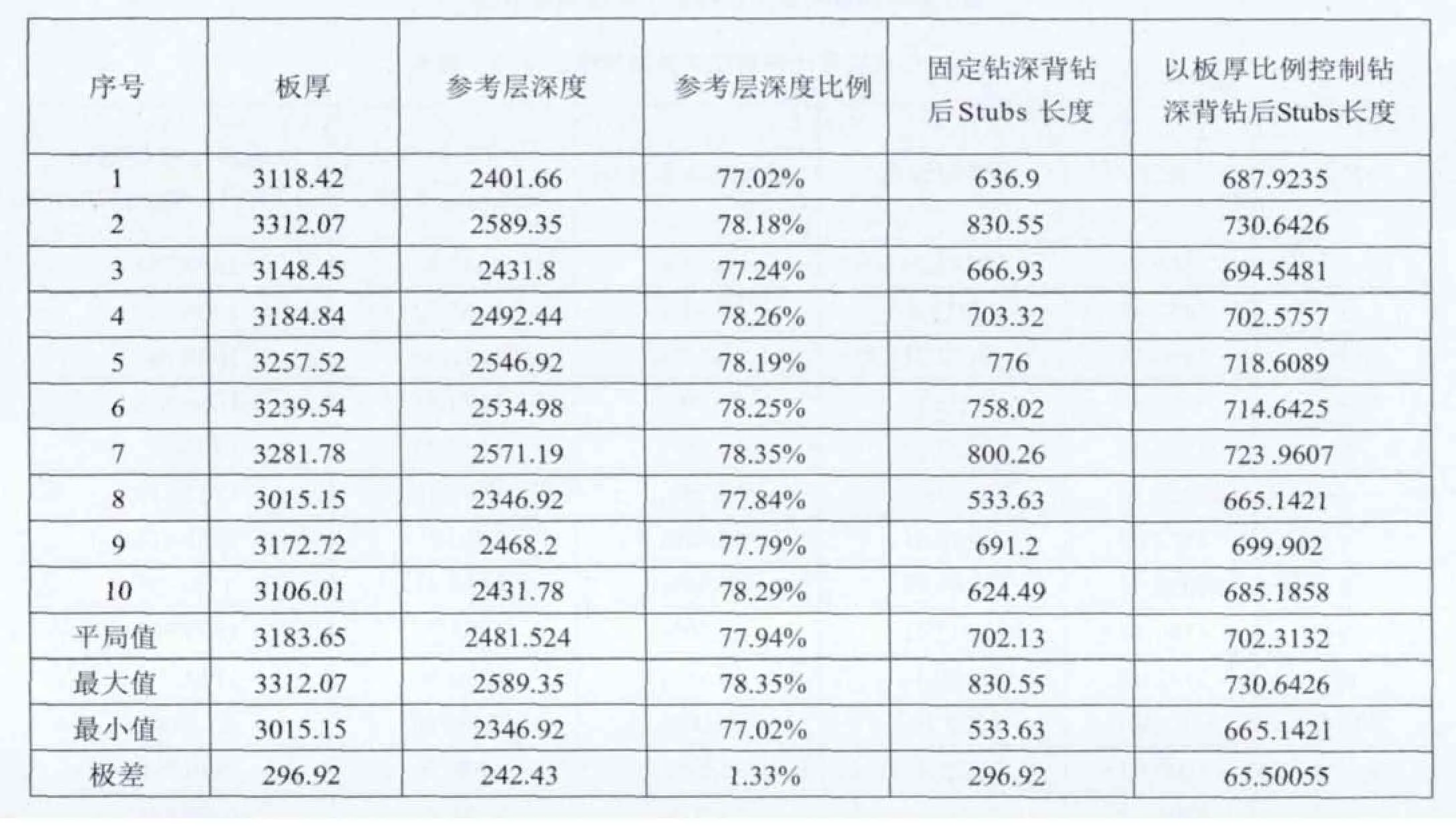

做板件上不同位置(板边、板中、测试孔、背钻孔)切片,测量板件厚度和参考层(目标层)深度,测量方法如图7所示,每个编号取10个或以上数据,计算参考层的平均深度、参考层占板厚的比例以及此比例的平均值,假设以两种方法背钻,一是按传统背钻方式,以测量的参考层深度平均值为固定钻深,二是按测量的板厚比例平均值控制背钻深度,板厚减去参考层深度认为是孔铜长度,计算残留孔铜长度的极差,数据见表1、表2、表3,因板件在蚀刻后测量数据,测量时无法包含面铜厚度,表中实际数据认为面铜50 μm。

图7 板厚和参考层(目标层)深度测量示例

表1 编号A控制板厚比例背钻调查数据表,单位:微米

表2 编号B控制板厚比例背钻调查数据表,单位:微米

表3 编号C控制板厚比例背钻调查数据表,单位:微米

通过以上三个编号数据分析可知,外层为信号反馈层,理论上采用按照板厚比例计算钻深,即不同板厚位置钻孔深度按照比例计算,背钻的能力比传统的背钻方式(固定一个背钻深度)有很大的提高,且板件越厚、背钻深度越大,能力提高越明显。编号A完成板厚4 mm左右,背钻深镀2.22 mm左右,残留Stubs长度(板厚减去钻深)极差由393.95 μm减小到172.94 μm;编号B完成板厚2.5 mm左右,背钻深度0.9 mm左右,残留Stubs长度(板厚减去钻深)长度极差由145.45 μm减小到89.67 μm;编号C板厚3.2 mm左右,背钻深度2.48mm左右,残留Stubs长度(板厚减去钻深)长度极差由296.92 μm减小到65.50 μm,理论的背钻能力得到很大提高。按板厚比例控制背钻深度背钻的方法控制Stubs长度方面表现良好,流程与传统背钻方法一致,过程控制难度小。

5 三种背钻方法比较

6 总结

本文阐述了三种背钻方法,并对其优缺点进行了比较,PCB制造厂可以根据本厂自身特点,结合客户要求,选择合适的背钻方法,满足客户需求。

[1]白蓉生. 背板之背钻. circuitree.com, November 2006.

[2]Yasuhiko Kanaya et al. manufacturing method of a multi-layered circuit board; US patent No:7488676B2.

[3]陈显任等. 背钻孔内披锋改善分析研究[C]. CPCA 2010秋季国际PCB技术/信息论坛.

[4]Taveras, Victor. Back drilling method of through via, circuit board and manufacturing method of circuit board. WIPO PCT WO 2010/127496 A1.