无缝焊接铣刀在PCB机加工中的应用

2012-05-31袁国东曹凑先

戴 勇 袁国东 曹凑先

(深圳市崇达电路技术股份有限公司,广东 深圳 518103)

无缝焊接铣刀在PCB机加工中的应用

戴 勇 袁国东 曹凑先

(深圳市崇达电路技术股份有限公司,广东 深圳 518103)

本试验通过无缝焊接技术,利用电弧作为热源,气体作为保护介质,将报废铣刀柄重新焊接加工成所需铣刀,同时分析了无缝焊接铣刀在线路板生产制造中的实际应用。试验结果表明,无缝焊接铣刀的长度公差在要求范围内,铣程达到正常铣刀平均铣程的89.20%,对成型生产效率影响较小,有利于节约成本。

无缝焊接;硬质合金;铣刀;节约成本

波及全球的金融危机逐渐过去,但其产生的影响仍然未彻底的消失。在经济危机带来的企业订单减少,而原材料成本未下降的情况下,控制企业的生产成本至关重要。因此,如何在保证品质的情况下有效的降低生产成本显得尤为重要[1]。

成型工艺是线路板最重要的工艺之一,传统成型工艺中铣刀消耗是PCB企业最主要的消耗之一,因此减少铣刀的消耗成本是降低生产成本的有效途径之一。通过无缝焊接技术将报废铣刀重新加工成所需直径及刃长的铣刀,已成为线路板用铣刀回收再利用的新热点[2]。然而,采用无缝焊接技术重新加工的铣刀在实际生产中,对产品品质的保证、作业效率的影响以及生产成本的降低,还有待进一步的确认。

为了研究无缝焊接铣刀的使用效果,评估由此带来的生产效率的影响和生产成本的下降,本试验通过无缝焊接技术将报废铣刀重新加工成所需铣刀,并从无缝焊接技术基本原理出发,通过对铣刀的尺寸、使用寿命、作业效率及成本节约等项目的分析,总结了无缝焊接铣刀的使用效果。

1 试验原理

1.1 铣刀失效分析

铣板是成型工艺中最常用的加工方法,该工艺是通过铣机,利用铣刀将线路板加工成客户所需要的形状和尺寸。制造铣刀的材料主要有:合金工具钢、高速钢和硬质合金等。随着电路板技术的发展,线路板的精度要求越来越高,然而高速钢的耐磨性比硬质合金差,因此硬质合金铣刀得到了较大发展。同高速钢比,硬质合金铣刀的刚性好,耐磨损,可用于高速切削。所以现在硬质合金铣刀在印刷电路板的加工中应用非常普遍[3]。

硬质合金铣刀在加工PCB板时,铣刀的主要失效形式为断裂。在自动化程度很高的铣机上加工PCB板时,由于铣刀切削部分受到径向力、扭矩等载荷的作用,在铣板初期切削刃上会出现破损,随着加工过程的进行,该破损会增大,同时在切削刃上会附着粉末,这些粉末会加剧铣刀的磨粒磨损,从而导致断裂等失效[4]。铣刀的失效不仅导致生产成本提高,还形成金属废料污染。因此如何有效的提高铣刀的利用率,是节约成本、减少污染的根本途径之一。

1.2 无缝焊接原理

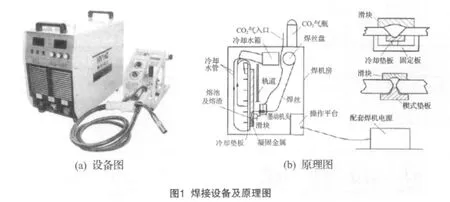

通过无缝焊接技术将两支报废铣刀柄焊接成一支棒料,再重新开槽加工成所需直径及刃长铣刀,是提高铣刀利用率的新热点。无缝焊接原理是利用电弧作为热源,气体作为保护介质的熔化焊。在焊接过程中,保护气体在电弧周围形成气体保护层,将电弧、熔池与空气隔开,防止有害气体的影响,并保证电弧稳定燃烧。根据具体情况的不同,气体保护焊可采用不同的气体,常用的保护气体有二氧化碳、氩气、氦气、氢气及混合气体。为保证无缝焊接后铣刀的同心度,铣刀焊接后需研磨,然后经过抗折力测试,确保不会脱焊。图1是焊接设备及原理图。

硬质合金是以高硬度的、难熔金属的碳化物(如WC、TIC、TaC、NbC和VC等)为基,加入粘结金属(Co、Ni、Mo、Fe等),通过粉末冶金方法制成的合金材料。碳化钨基硬质合金在400 ℃以上温度时,表面极易氧化,含有Tic或Tic(N)基硬质合金的表面则往往存在坚固、稳定的TiO2氧化膜,从而降低硬质合金铣刀的可焊性。而无缝焊接过程中的气体保护作用,可以有效的防治氧化,改善硬质合金的润湿性能,从而提高焊接铣刀的综合机械性能。

1.3 无缝焊接技术难点

(1)由于硬质合金的塑性差,当硬质合金表层与内部温度差过大时会产生大的应力,从而引起裂纹的产生。为了避免此种情况的发生,铣刀在焊接时应控制其加热速度和冷却速度。此外,焊接后在320 ℃ ~ 350 ℃保温回火处理一段时间,可减小和清除接头中的残余应力,防止产生焊接裂纹。

(2)硬质合金铣刀焊接时经受着钎焊热循环作用,对其组织和性能有一定影响,不适当的热过程会导致硬质合金组织改变,性能下降,甚至破坏。

(3)硬质合金铣刀焊接过程中,焊料与金属基材间将发生元素的相互扩散,通常情况下,扩散是形成优质接头的基础。但当基材元素向焊缝扩散过多时,容易形成显微孔洞,降低接头机械性能。为防止基材中产生微观孔洞,应尽可能缩短在高温下的停留时间。

2 试验内容

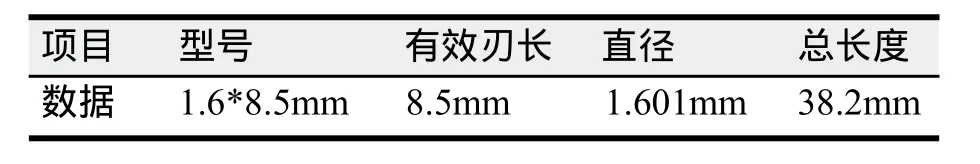

为了研究无缝焊接铣刀的使用效果,评估由此带来的生产效率的提高和生产成本的下降,本试验挑选报废铣刀100支,通过无缝焊接技术加工成f1.6×8.5 mm规格的铣刀,分析该铣刀的实用性。

2.1 铣刀尺寸分析

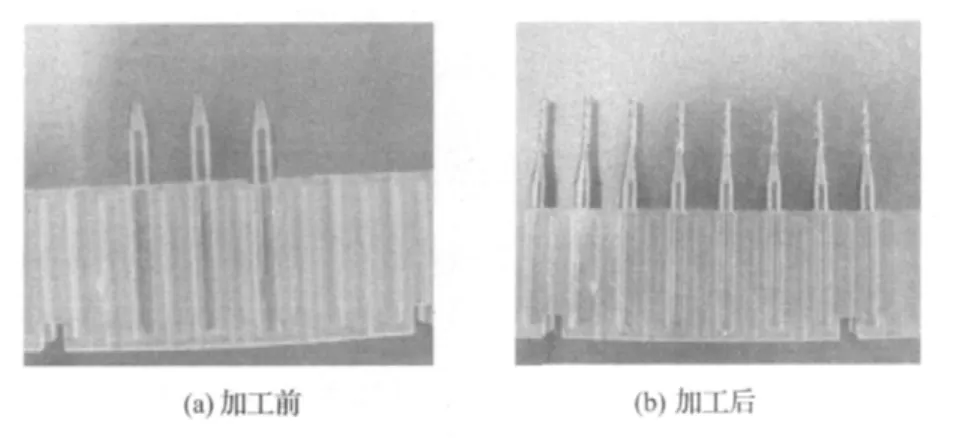

图2是报废铣刀无缝焊接加工前、加工后对比图,表1是无缝焊接铣刀尺寸。分析可知,报废铣刀无缝焊接后外形良好,铣刀的刃长、直径公差均在±0.05 mm内,总长度公差在正常范围内。

图2 无缝焊接铣刀

表1 无缝焊接铣刀尺寸

2.2 铣刀作业效率分析

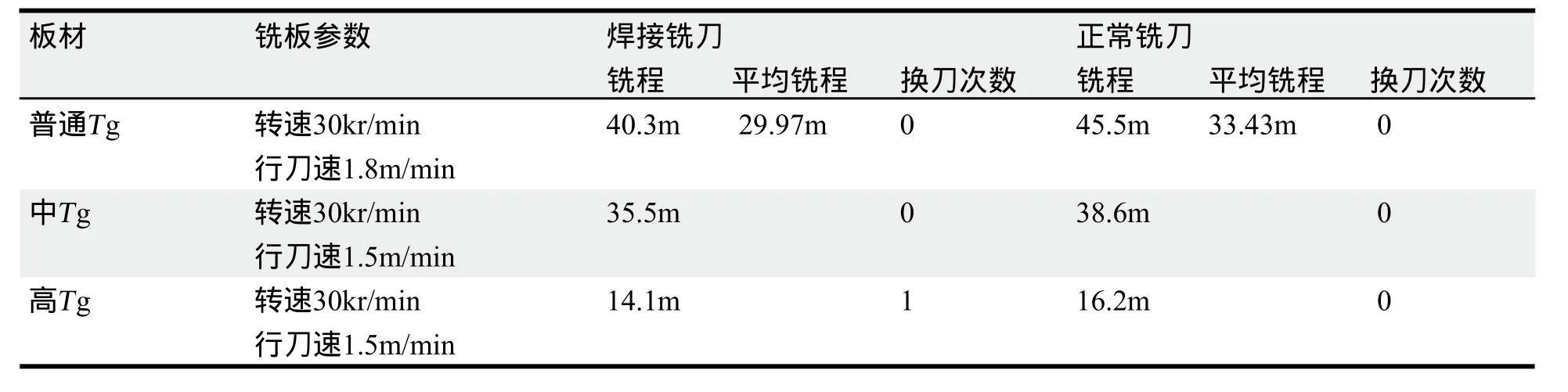

表2是无缝焊接铣刀与正常铣刀的铣程、效率对比分析。由表可知,无缝焊接铣刀的平均铣程为29.97m,达到正常铣刀平均铣程的89.20%,断刀次数与正铣刀差别不大,对成型生产效率影响较小。

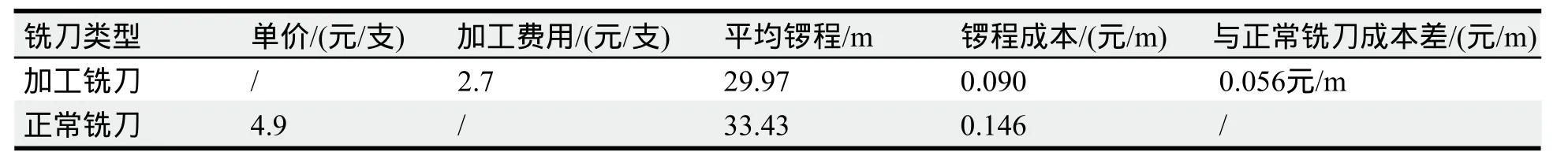

2.3 成本分析

表3是无缝焊接铣刀成本分析。由表可知,无缝焊接铣刀加工成本是2.7元/支,铣板成本为0.09元/m,而正常铣刀铣板成本为0.146元/m,铣刀铣板成本节约0.056元/m,每支无缝焊接铣刀比正常铣刀可节约2.2元。因此相对于正常铣刀,无缝焊接铣刀的成本更低。

表2 无缝焊接铣刀与正常铣刀锣程对比

表3 无缝焊接铣刀成本分析

3 总结

硬质合金铣刀在加工PCB板时,受载荷作用会导致断裂等失效,从而提高生产成本。通过无缝焊接技术,利用电弧作为热源,气体作为保护介质,可以将两支报废铣刀柄焊接成一支邦料,再重新开槽加工成所需直径及刃长铣刀。重新加工的无缝焊接铣刀总长度公差在要求范围内,铣程达到正常铣刀平均铣程的89.20%,断刀次数与正常铣刀差别不大,对成型生产效率影响较小,有利于节约成本。

[1]欧能, 秦丽洁, 王大伟. 铣刀性能测试方法[J]. 印制电路信息, 2010(1):127-134.

[2]张怀武. 现代印制电路原理与工艺, 第2版[M]. 北京:机械工业出版社, 2010.

[3]张云鹏. 印刷电路板用微型刀具制造技术与设备的研究[D]. 西安:西北工业大学, 2002.

[4]张帆. 材料性能学[M]. 上海:上海交通大学出版社, 2009.

The application of the seamless bonding endmill in PCB manufacturing.

DAI Yong YUAN Guo-dong CAO Cou-xian

This experiment took advantage of seamless bonding technology and reborn the scrapped endmill with electric arc as heat power and gas as protection. At the same time, we analyzed the actual application of the seamless bonding endmill in the PCB manufacturing. As it shown in this experiment, the tolerance of the seamless bonding endmill met requirement and milling journey is only 89.20% of normal one, which promoted the production of routing process and costless.

Seamless welding; Carbide alloy; Milling cutter; Cost saving

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)08-0068-03

戴勇,研发部高级工程师,从事线路板行业,主要从事制程异常处理、流程优化等工艺流程工作。