低碳背景下的船舶大型化

2012-05-26上海船舶工艺研究所徐学光

上海船舶工艺研究所 徐学光

低碳背景下的船舶大型化

上海船舶工艺研究所 徐学光

从历史长河来看,船舶产品的发展轨迹是大型化和专用化,它们的实质就是高效。高效更切合了绿色造船与低碳经济模式。

船舶大型化有明显的规模经济效应,意味着单位运力的船舶造价和单位运力的能源消耗,以及CO2等有害气体排放量的显著下降。大量数据测算表明,30万吨级油轮每吨的造价只是5万吨级油轮的41%。相应30万吨级油轮的每吨船的租费,只有5万吨级油轮的35%。可见,大型化提高了船舶运营的经济性。

从绿色环保的视角计算,7.5万吨级油轮的EEDI为4.56左右,而30万吨级油轮的EEDI降到2.54左右,可见船舶大型化大大降低了单位运能的CO2排放,符合低碳经济的要求。

集装箱船的大型化发展尤为明显。1996年,集装箱船从5000标准箱(TEU)发展到7000TEU,2006年发展到9500TEU,2007年是1.3万TEU。当前,船东已签订了1.8万TEU集装箱船的建造合同。

豪华游轮也是越造越大,2008年世界最大的豪华游轮339×38.6米,排水量15.8万吨,15层旅客甲板,可载运4960人;当前,最大的豪华游轮船长361米、宽66米、高72米,排水量22.5万吨,16层旅客甲板,能载运8460人;更大的船长378米 ,排水量25万吨的豪华游轮 ,也将诞生。

1972年,韩国建造第一座现代化船坞时,决定船坞长640米,宽92米,以适应未来建造百万吨级船舶。1981年,日本建造了载重量为56万吨,世界最大的巨型原油船(ULCC);迄今,没有出现更大的船舶。但是,到2009年,韩国再次新建船坞时,仍采用640×92米的尺度。他们仍相信随着科技的进步和港口航道的发展,未来还有可能出现百万吨级的船舶。在建造和航运百万吨级的船舶条件未成熟之前,多国船厂创造了在大坞内串联或并联建造多艘船舶的技术,还创造了湿船坞建造法;取得了在一座坞建造多艘船,比多座船坞各造一艘船更高的生产效率。

在原国防科工委的支持下,由中国造船工程学会、中国船舶工业行业协会、中船工业集团、中船重工集团、中远海运集团和中国船级社等单位联合承担了《超大型矿砂船船型开发项目》,开发了23万吨级、32万吨级、36万吨级和50万吨级矿砂船系列船型。

2008年南通中远川崎船舶工程有限公司建造了中国远洋公司的30万吨级超大型矿砂船。渤海船舶重工为新加坡百国盛环球有限公司承造38.8万吨矿砂船。

江苏熔盛重工有限公司建造的38万吨级矿砂船,吸取了现有矿砂的优点,满足了IMO发布的有关燃油舱保护、压载舱涂层性能、防止船用油漆对环境污染、限制氮氧化物和硫氧化物排放、压载水控制管理和压载水处理、船舶能效设计指数、绿色护照等所有的标准、规则和规范。该船技术经济性能、质量、适造性、性价比等各方面指标都达到世界同类产品先进水平,相应的吨海里耗油量和CO2排放量也远低于同类型船舶。实船试航纪录的EEDI在1.99左右,满足IMO规定在2013年1月1日以后开始执行的减排的基线要求。同时,该船以船舶行业标准评级超过满分,获得102分,符合低碳经济的绿色产品理念。

矿砂船的大型化主要驱动因素是矿业巨头和航运业巨头。成立于1942年的巴西淡水河谷公司(Vale)是全球最大的铁矿石生产商。2011年7月4日发布了该公司的《2010年可持续发展报告》,称其在发掘并利用矿产资源中,恪守对环境的保护,致力于发展低碳经济的运作模式。其已经连续第二年被全球报告倡议组织(GRI)评为A+级别。

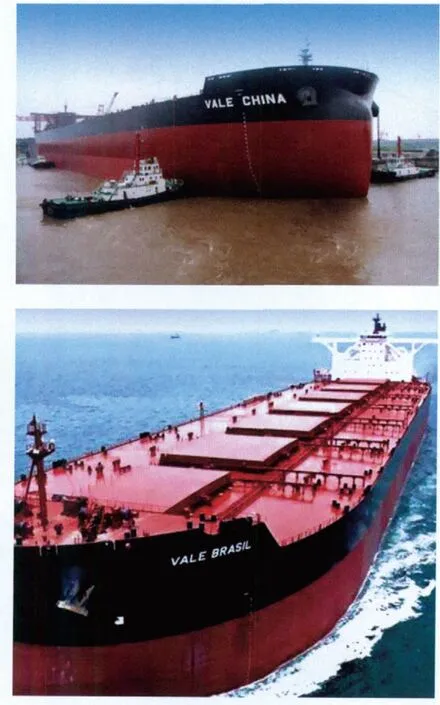

自2008年起,淡水河谷订造了30多艘38万吨级超大型矿砂船,其中向韩国订购11艘,向中国订购16艘。由江苏熔盛重工承建的首艘超大型矿砂船被命名为“Vale China (淡水河谷中国)”号。该船于2008年8月3日签订建造合同,2010年10月23日开工,2011年7月14日出坞,11月9日完成试航,后续38万吨级超大型矿砂船船正按计划建造中。

“Vale China”号矿砂运输船于在2011年11月25日在浙江舟山成功交付船东淡水河谷公司,后续各艘矿砂船将以我国沿海大连和烟台等城市命名。

作为巴西至中国运矿的最大型标准船型的矿砂船,江苏熔盛重工建造的38万吨级超大型矿砂运输船船长360米,型宽65米,型深30.4米,该船经过线型优化和舱容优化后,经实际测算,最大装载吨位可达40万吨。该船主尺度充分满足了下列要求:巴西矿石出口港和中国钢铁企业卸货港口的码头与航道的水文数据;装卸设备对船舶空载和满载吃水限制;载重量、货舱舱容、压载舱舱容;以及船舶性能等。“Vale China”号的主机功率29400kw是江苏熔盛重工自主建造的发动机,具有油耗低、结构紧凑等特点,并且有效降低了硫氧化物和氮氧化物的排放。

“Vale China”号的船体关键部位采用高强度特种或特厚板钢。为此,采用了专用工艺工装、焊接工艺、精度控制等技术。对于船体零件的自由边采用倒棱机加工成园钝光滑,可防止因应力集中产生撕裂。

江苏熔盛重工的4#船坞,其主尺度为580×139.5×11.3米,配置1600吨门式起重机,可以并列半串联建造2艘超大型矿砂船。这些大规格设施将适应建造更大尺度的船舶和海洋构筑物。

每个历史时期,船舶大型化发展都面临诸多技术与管理方面的制约因素,专家们曾预言1万TEU是集装箱船的“极限值”,而现在已达到了1.8万TEU。科技的发展没有止境,船舶大型化也未进入止境。但是,在船舶大型化的进程中,必须秉持严谨的科学态度,在追求低碳、环保、节能、高效和低成本的同时,更要重视安全。为此,只有深化大型船舶结构强度、水动力性能、建造技术和船舶运营技术的研究,才能真正造福人类,并避免有害事故。