盘式制动器热弹性不稳定性的有限元分析

2012-05-15王欲进李晓明

王欲进,李晓明

(1.太原大学 机电系,太原030009;2.太原理工大学 电气与动力工程学院,太原030024)

在两个相对滑动的物体间产生的摩擦热会改变接触压力分布而产生热弹性变形,这个热力耦合过程被称为摩擦激热弹性不稳定或TEI[1]。如果滑动速度大于临界速度,将导致热机械反馈不稳定,引起非均匀接触压力改变和很大梯度的局部高温,称为“热点”[2]。这种局部热点伴随着较大的局部应力,可导致材料退化并最终失效[3]。此外,热点还是摩擦振动源,在汽车盘式制动器上被称为“热粗糙”或“热抖动”[4]。

笔者采用瞬态有限元分析法对盘式制动系统热弹性完全耦合不稳定的问题进行了分析,为盘式制动器分别建立了力学和热力学模型,并采用交错法求解[5];建立了盘式制动器的三维有限元模型。盘式制动器的力学模型假设以3m/s2的减速度将车速从160km/h减到80km/h;初始温度为80℃的热力学模型与机械模型相互作用产生摩擦热,使盘的材料膨胀并改变了接触状态。通过比较仿真结果,验证了有限元模型的可靠性并确认了计算方案。

1 理论背景

引入基于有限元法的约束动态系统[6]。对一般热传导方程进行了简要回顾,并通过交错法阐述了分析热力耦合系统的基本策略。

1.1 动态的约束柔性多体系统

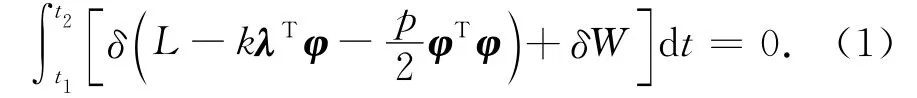

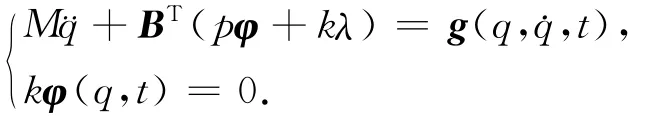

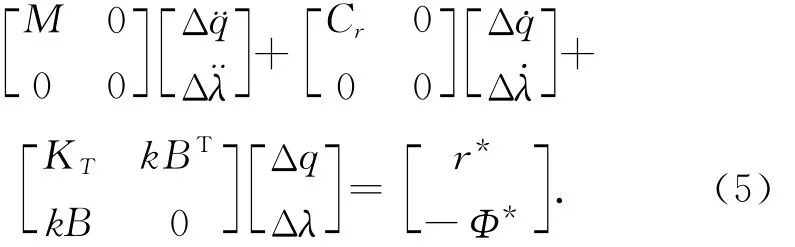

使用增广拉格朗日方法来描述该约束系统是有效的。汉密尔顿原理的扩充功能是:

其中:k是比例因子;p是补偿系数;λ是拉格朗日乘数向量;φ是约束向量;L是机械拉格朗日,定义为L=T-V,是动能和势能的系统,T和V分别代表系统的动能和势能;W 是外力的虚功。运用虚功位移理论,运动方程则如:

其中q是广义向量坐标。方程(2)的矩阵形式为:

其中B是梯度矩阵约束;g是表面的力向量

该运动的线性形式可以描述为:

1.2 瞬态传热方程计算

元件范围内的温度是对节点温度向量的计算:

式中:x是节点坐标;φ(x)为插值函数向量,T(t)为节点温度向量。该热控制方程的转移问题:

式中:C(T)和K(T)分别是离散系统的温度相关热容和热电导率矩阵;T是节点温度向量,˙T是温度向量对时间的导数;Q(T)是热流量向量。方程(7)在时间γ的向量解可表示为:

对温度的变化率可以写成:

1.3 摩擦接触热的计算

盘式制动器中,在制动盘和制动片之间产生摩擦热量。在节点每单位时间内摩擦产生的热量的计算公式为:

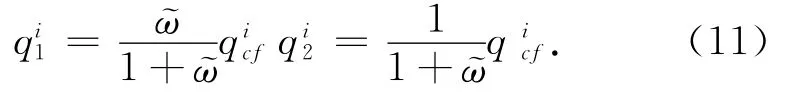

式中:η是机械功转换成热的比例因子;μ是摩擦系数;σc是接触应力;v是该处的速度。发热总量由˜ω参数决定:

1.4 计算策略

计算分析策略如图1所示。热力学模型可发送节点温度到力学模型,力学模型把节点位置、功率和接触压力传输到热力学模型。在t=0时,力学模型的初始静态计算结果和热力学模型初始稳定状态计算结果进行交换。

第一步,节点温度分布的改变考虑力学模型初始变形及做功。

第2步,利用节点温度,计算材料变形。该步影响包括接触条件的限制,并且如果由于温度太高而引起材料变形,Newton-Raphson方法可以不收敛。塑性变形和摩擦接触产生的功在这一步计算。

第3步,功转变为热能并应用到热力学模型作为热负荷。在这一步,结点温度的分布是在平衡状态计量所得。

重复步骤2和3,直到计算时间结束。在每一步骤,根据方程(9)和(11)余数自动控制时间步长,如果在允许的迭代次数内余数不收敛,计算结束。

图1 基于交错法的分析策略示意图

2 仿真

2.1 有限元模型

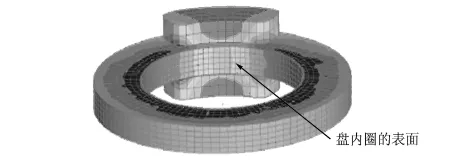

图2是由单盘和双片组成的简单的盘式制动器有限元模型和边界条件。盘的外径R1和内径R2分别是127.5mm和80mm。制动片的有效角φ=60°,盘和片的厚度分别为19mm和15mm。盘用一个铰链固定在地上以1 400r/min旋转;制动片可在z轴方向移动,并用2 500kPa的恒压推衬垫表面。在盘和片之间的摩擦接触条件为表面系数μ=0.4。为了避免奇点问题,减少计算量,盘的旋转速度从0增加到1 400转的时间为0.1s。当盘的旋转速度达到最大值,片开始移动。因此,在t=0s时,没有必要进行动态模型的静态分析;当从片接触盘并达到动态稳定状态时,摩擦接触条件收敛在牛顿拉夫逊迭代的极小的数目上。在图2中,描述了热力学模型的边界条件且十分简单。盘和片的初始温度为80℃,表面对流条件以参考温度25℃作用在盘上的所有表面,对流系数h=40W/m2℃。使用8节点六面体元素并假定各部分都为铝。

图2 有限元模型和简易盘式制动器边界条件

2.2 仿真结果

图3 显示了盘表面随时间在径向方向的温度分布变化。在t=0s时,盘的温度为80℃;t=10s时增加到最高442℃。它表明,盘的内缘区域温度高于外缘区域温度。在地面和盘的内圈表面节点集之间安装有铰链关节(参见图4),并通过旋转节点以1 400 r/min旋转。从而,反应力集中在位于盘内圈节点,且表面接触压力和温度逐渐增加。

图3 制动盘表面温度在径向随时的变化分布

图4 盘和片在轴向的温度变化

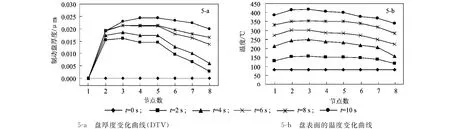

图5 -a、5-b显示该盘的厚度变化和沿径向方向盘的温度变化。在图5-a中,盘厚度变化的节点1位于盘内圈表面,几乎是零。由于六自由度节点1是固定盘的中心节点,其中装有铰链节,在y轴平移,这是与盘上的旋转轴相同的方向,由此产生的盘厚度变化是0。在节点2,盘厚度变化急剧,接触压力和温度增加主要集中在这一区域,在节点2和5之间几乎保持恒定的水平,然后下降。随着时间的增加,盘厚度变化也越来越大,这是由于盘和片材料的热膨胀而引起接触的压力改变,使盘厚度变化逐渐增大。

由于温度的升高,热膨胀越来越大。图5-b显示了随着时间的变化在每个节点上的温度升高,最高温度在节点2和3处。

图5 盘的厚度和温度在径向的变化曲线

3 结束语

本文对盘式制动系统的热弹性不稳定性(TEI)进行了讨论,建立了一个单盘双片的简单有限元模型,并使该盘式制动器以1 400r/min的速度进行恒速转动,以此演示其热弹性不稳定性现象。采用交错式中间处理器将力学分析和热力学分析的结果结合起来,并将温度分布、接触功率及每个时步的节点位置的力学分析和热力学分析结果进行对比,从而获得完全热耦合系统的解决方案。制动片表面的接触压力分布,根据盘式制动器的旋转方向而变化。对盘式制动器制动盘的厚度变化和温度进行了计算,为制动器的选材、结构设计以及磨损提供了理论依据,并对制动的振动和噪声研究有很好的工程使用价值。

[1] Lee K J,Barber J R.An Experimental Investigation of Frictionally-Excited Thermoelastic Instability in Automotive Disk Brakes Under a Drag Brake Application[J].Journal of Tribology,1994,116:409-414.

[2] Altuzarra O,Amezua E,Aviles R,et al.Judder vibration in disc brakes excited by thermoelastic instability[J].Engineering computations,2002,19(4):411-430.

[3] Jang Y H,Ahn S H.Frictionally-excited thermoelastic instability in functionally graded material[J].Wear,2007,262:1102-1112.

[4] Yi B Y,Barber J R,Zagrodzki P.Eigenvalue solution of thermoelastic instability problems using Fourier reduction[J].Proceedings of the Royal Society of London A,2000,456:2799-282.

[5] Yoon G H,Sigmund O.A monolithic approach for topology optimization of electrostatically actuated devices[J].Computer Methodsin Applied Mechanics and Engineering.2008,197:4062-4075.

[6] Geradin M,Cardona A.Flexible Multibody Dynamics[M].John Willey &Sons.Chichester,England,2000.