FGH96、FGH97粉末盘的无损检测

2012-05-14,,

,,

(黎明航空发动机集团公司,沈阳 110043)

粉末高温合金特点为晶粒细小、组织均匀、无宏观偏析、合金化程度高、屈服强度高、疲劳性能好,是制造高推比新型发动机涡轮盘、篦齿盘等最佳材料,我国某型号发动机就用到了粉末材料(FGH96、FGH97)。涡轮盘、篦齿盘是飞机发动机的关键件,在高温工作环境下承受更高的载荷,工作条件十分苛刻,同时粉末盘的缺点是导致疲劳断裂的临界缺陷尺寸微小,也就是说微小缺陷也将严重影响零件的使用性能,甚至造成灾难性的后果[1]。因此采用先进的无损检测技术对粉末涡轮盘、篦齿盘进行质量控制,保证零件的安全使用,具有非常重要的意义。

1 粉末盘的无损检测标准

资料表明,粉末高温合金中的缺陷有三种,即原始颗粒边界、热诱导孔洞和非金属夹杂物,其中原始颗粒边界和热诱导孔洞可通过改进工艺得到解决,但夹杂物通过现有的粉末制造和处理工艺不能完全消除[2],因此需要采用无损检测方法进行控制,即要求无损检测技术将验收标准规定的缺陷可靠地检测出来。验收标准是建立在损伤容限理论基础上,损伤容限理论认为任何结构都存在缺陷,只要这些缺陷不超过某一容许尺寸,结构就是安全的[1]。文中的FGH96粉末涡轮盘按设计规定,超声检测标准φ0.4 mm-15 dB当量(约φ0.2 mm),荧光检测标准不允许任何缺陷;对于FGH97粉末篦齿盘,超声检测标准为φ0.8 mm当量平底孔,荧光检测标准为夹杂物缺陷尺寸0.2 mm,数量不超过3个。

2 粉末盘的超声检测方案

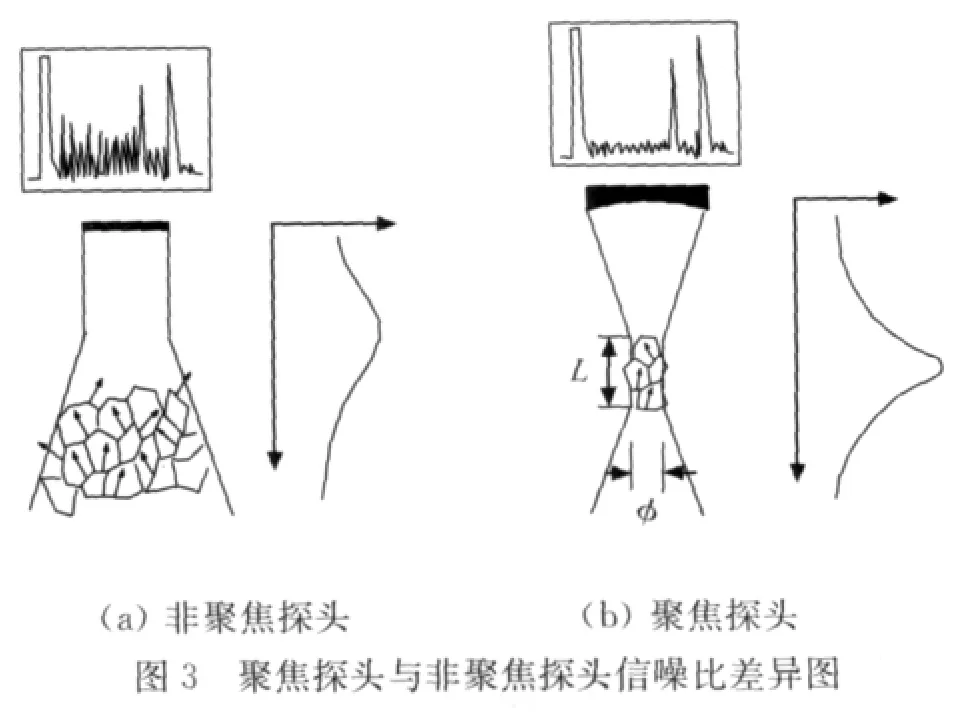

粉末零件缺陷特点是尺寸小。为了检测粉末零件中的微小缺陷,关键是提高小缺陷超声反射信号幅度和信噪比。如何实现既能提高小缺陷反射幅度,同时又能提高信噪比?采用水浸聚焦探头、高的检测频率是途径之一。这是因为聚焦声束在焦区能量高度集中,声压明显提高,因而小缺陷反射幅度高;声束穿过的基体材料体积较小,相应引起的散射噪声也较小,使得信噪比较好。但不同聚焦探头参数不同,为了保证零件全厚度范围的检测灵敏度,超声检测工艺参数的制订至关重要。

2.1 对比样件的选择与制作

超声波检测对比样件是指检测特定试件用的试块,是调整仪器的灵敏度、评定缺陷大小的重要依据。按照超声检测标准的要求,超声波检测对比样件的透声性、声速和声阻抗应与被检查件相同或相近。FGH97粉末篦齿盘对比样件的材料及制造工艺与ЭП741-НП粉末盘相近,因此FGH97粉末篦齿盘对比样件的材料从成品ЭП741-НП粉末盘上切取。对比样件平底孔直径φ0.8 mm,其加工制作和鉴定由北京航空材料研究院完成;FGH96粉末涡轮盘的对比样件材料及制造工艺与Rene88粉末材料相近,故FGH96粉末高涡盘采用Rene88材料1号平底孔试块,平底孔直径为φ0.4 mm。

2.2 超声检测系统

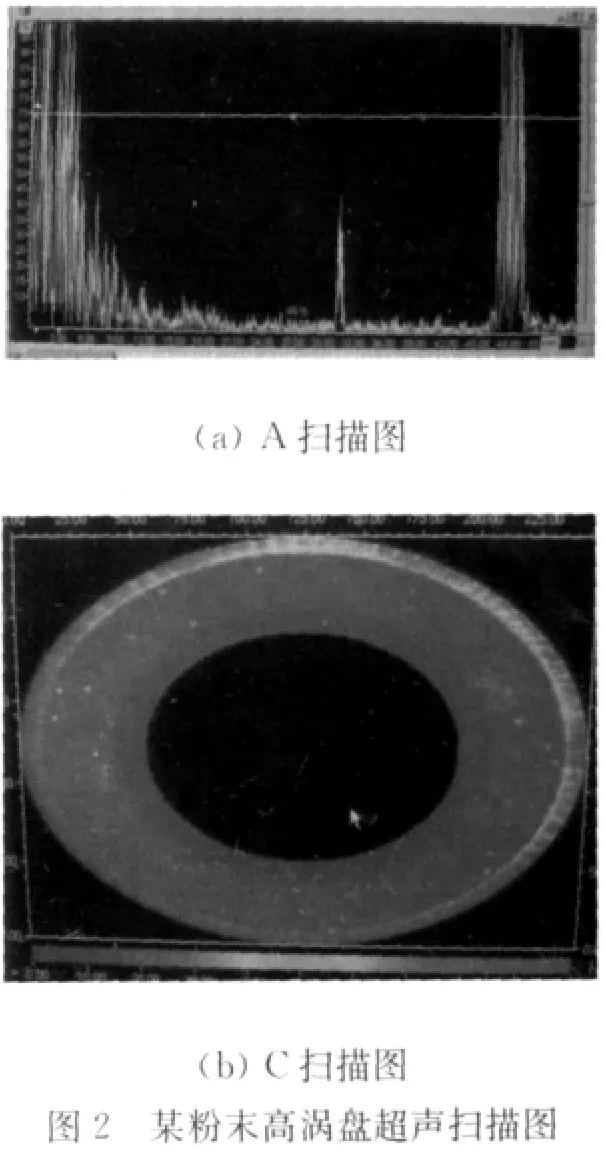

为了提高粉末盘超声检测精度及稳定性,课题组采用目前世界上最先进的LS200超声水浸检测系统,如图1所示。该系统检测过程完全由计算机程序控制,检测可同时给出超声A,B和C扫描数据,这三种记录方式均可存储,随时调用。图2为某粉末涡轮盘的超声A,C扫描图。从图中可以清晰、直观地看到缺陷在整个涡轮盘上的分布情况,通过超声A扫描可精确地给出缺陷埋深和当量尺寸。

图1 LS200水浸超声检测系统

2.3 探头的选择

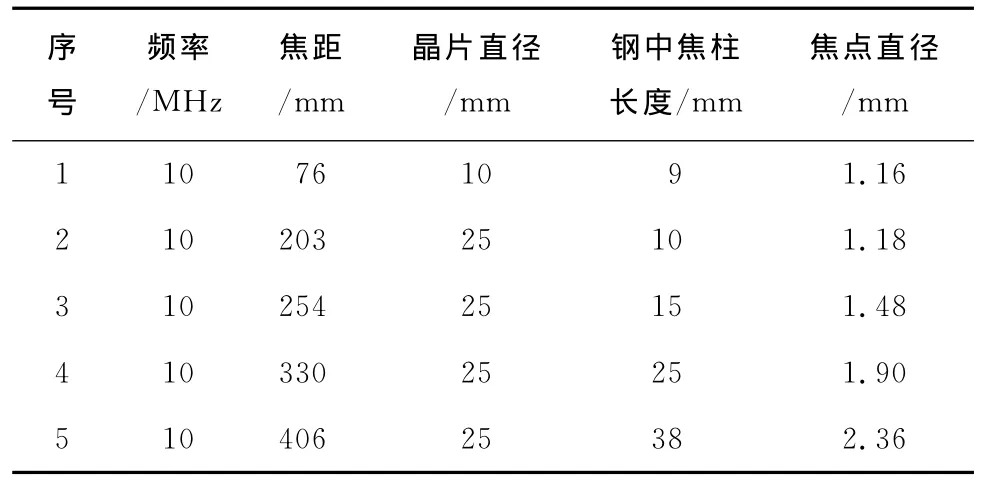

FGH96涡轮盘成形工艺为热等静压+包套锻造,盘件的组织特点晶粒细小,晶粒度约为ASTM10级;FGH97篦齿盘采用热等静压直接成形,组织特点相对FGH96涡轮盘粗,晶粒度约为ASTM6~8级。为了检出粉末盘中微小缺陷,可提高探头的检测频率,但对于给定的零件,选择检测用频率应是穿透力和分辨力的最佳折衷。由于粉末材料较贵重,粉末零件余量相对较小,考虑探头近表面分辨力及厚大部位零件的穿透力,探头晶片直径选择10 mm和25 mm;考虑FGH96涡轮盘较厚,最厚部位尺寸为155 mm,FGH97篦齿盘晶粒组织相对较粗,故探头频率选择10 MHz;由于聚焦探头比非聚焦探头有更好的信噪比和检测小缺陷的能力(图3),因此选择聚焦探头;水浸检测一次底波应在二次界面波之前,且探头焦点放在零件的不同深度,因此应选择不同焦距的探头。具体参数见表1。

2.4 检测面的选择

为了提高粉末盘超声检测缺陷检出几率,将FGH96涡轮盘、FGH97篦齿盘的轴向及径向均作为超声检测面。

表1 超声波探头参数

2.5 超声波检测区域的确定

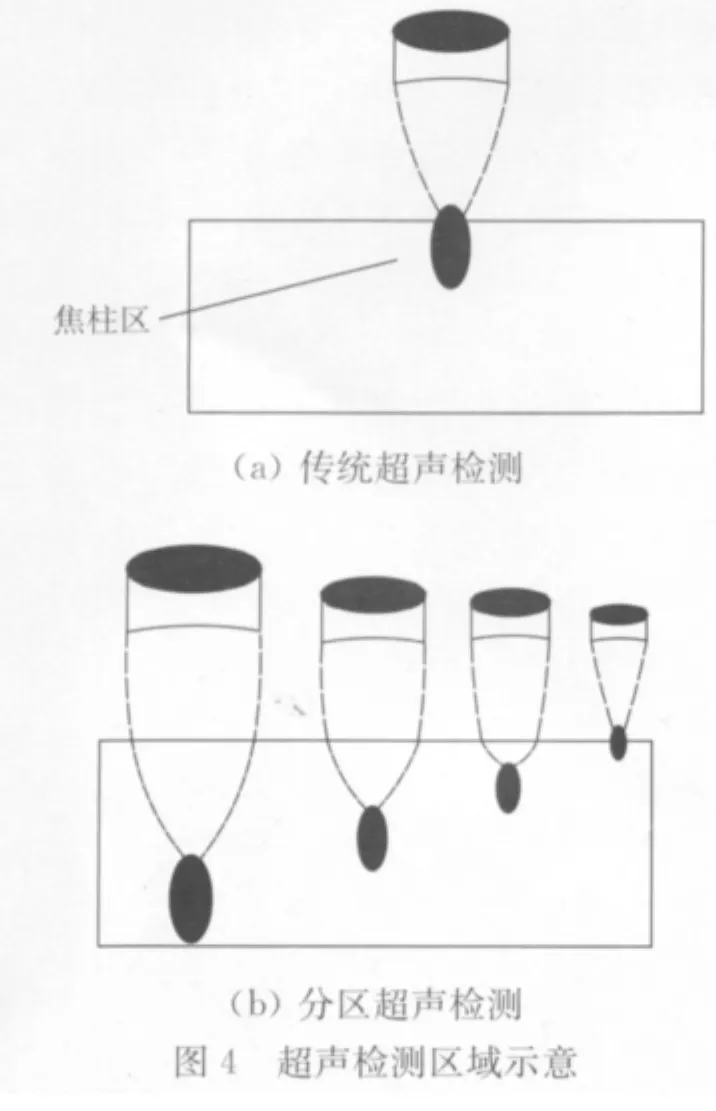

传统高温合金超声波检测采用的是单个水浸聚焦探头,将探头焦点落在零件表面或某一深度区域,见图4(a);而粉末盘的超声检测采用的是多个探头分区检测,即使每一个探头焦柱区落在零件的不同深度,这样零件全厚度范围超声检测均具有较高的检测灵敏度,如图4(b)所示。由于每个水浸聚焦探头焦距、焦柱长度不同,根据表1探头在钢中焦柱长度,确定了粉末盘超声检测区域为12.7 mm。

2.6 超声波检测灵敏度的确定

常规高温合金盘件水浸法超声波探伤灵敏度调节方法是,将水浸聚焦探头的焦点放在零件的表面上,水距的大小等于焦距,通过一套不同埋深的对比样件,制做TCG曲线,一般情况,采用TCG曲线一只探头就可以扫查零件的整个区域。粉末零件的检查与常规的高温合金零件不同,它基本是利用水浸聚焦探头的焦柱区进行探伤的,如何将探头焦柱区放到粉末盘超声检测的不同深度区域是需要通过试验来确定的。确定的方法是:调整水距,使来自每个区域平底孔埋深起始点和终止点的两个对比样件反射信号尽可能调到荧光屏满刻度的80%,两个信号增益读数偏差不超过1 dB,这种调节方法说明在零件的不同区域均进行了高灵敏度的超声检测,即采用焦柱区检测。

2.7 表面粗糙度的确定

超声检测分辨率与检测灵敏度、表面粗糙度密切相关。粉末材料较贵重,零件的余量较小,涡轮盘余量3~5 mm,粉末篦齿盘余量2~2.5 mm。由于检测灵敏度已经确定,故表面粗糙度决定了分辨率,经试验确定涡轮盘采用磨加工方式,零件表面粗糙度达到Ra0.8μm时,近表面分辨率为2.5 mm,满足3 mm的余量要求;篦齿盘检测灵敏度相对较低,采用圆头刀具数控加工,零件表面粗糙度达到Ra1.6μm时,近表面分辨率能够达到1.5 mm,满足2 mm余量要求。

2.8 检验

采用上述方法确定的工艺参数对FGH96粉末涡轮盘3件(1~3号)、FGH97粉末篦齿盘(3件)、ЭП741-НП粉末篦齿盘(3件)进行了水浸分区法超声波检测。FGH96涡轮盘发现了缺陷显示,缺陷显示数量及缺陷当量尺寸见表2,缺陷显示的C扫描见图5;FGH97和ЭП741-НП粉末篦齿盘没有发现缺陷显示。

表2 FGH96涡轮盘超声检测缺陷数量

3 粉末盘的荧光检测方案

低周疲劳试验数据表明,粉末零件裂纹起始于表面缺陷的约占25%,起始于近表面缺陷的约占30%,其余起始于内部,但近表面缺陷的危害更大[3]。荧光检测是检测零件的表面开口缺陷,针对粉末零件产生的缺陷小的特点,荧光检测的关键是确定发现微小缺陷的工艺参数。超高灵敏度后乳化荧光渗透方法对小缺陷具有最高的检测灵敏度,因此荧光检测方案确定采用超高灵敏度后乳化荧光渗透工艺。

图5 超声检测缺陷C扫描图

3.1 粉末盘的后乳化荧光检测工艺参数确定

要保证粉末盘中0.2 mm的缺陷采用荧光方法能可靠地检出,后乳化荧光渗透液的选择及工艺参数的制定至关重要。选择ZL-37荧光渗透液、ZR10B乳化液和ZP-4B显像剂,在灵敏度试片和粉末零件试验后确定的后乳化荧光检查工艺参数为:渗透时间30 min,乳化时间80 s,显像时间20 min。

3.2 粉末盘的后乳化荧光检测

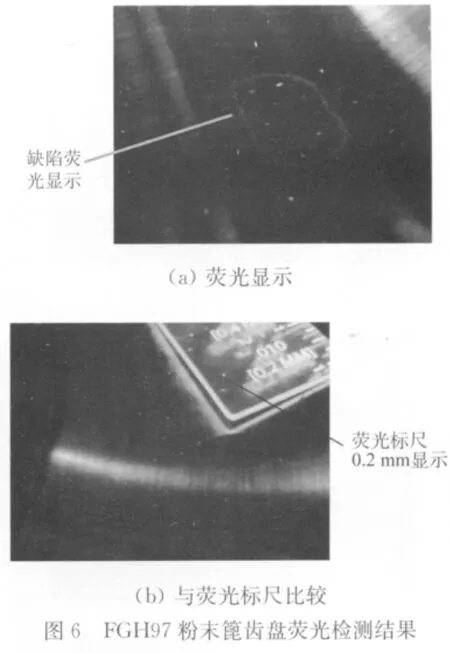

按确定的粉末盘后乳化荧光工艺参数对成品FGH96涡轮盘3件,FGH97篦齿盘1件,ЭП741-НП粉末篦齿盘1件进行了荧光检查。检测结果为FGH96涡轮盘没有发现缺陷;FGH97篦齿盘、ЭП741-НП粉末篦齿盘均发现了缺陷显示,缺陷显示数量见表3。为了确定荧光检查发现的点状显示尺寸,采用荧光标尺评定。该荧光标尺上有0.2 mm的荧光点状显示,在黑光灯下非常清晰,可以比较评定在粉末盘上发现的荧光缺陷显示,见图6和7。

表3 粉末盘后乳化荧光渗透方法检验结果

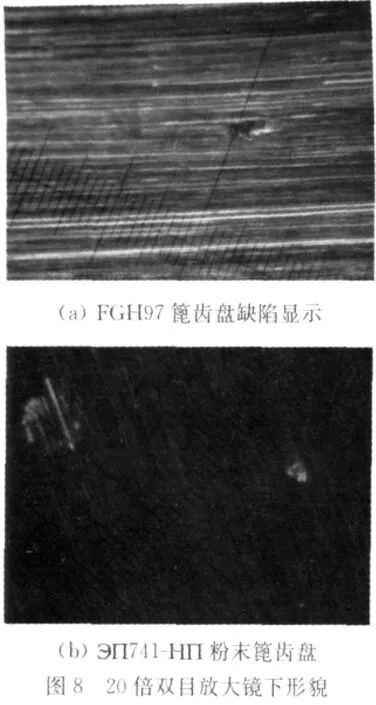

为了确定粉末篦齿盘荧光检测发现的点状显示的真实形貌,分别对FGH97和ЭП741-НП粉末篦齿盘中荧光检测发现的缺陷显示,采用20倍的双目放大镜在白光灯下观察,基本为圆形形貌,见图8。

4 检测结果分析

4.1 超声检测

从超声检测结果可以看出,FGH97粉末篦齿盘超声检测没有发现缺陷,说明热等静压态组织不适合采用较高灵敏度进行超声检测,否则将引起较高的材料噪声,降低信噪比,因此FGH97粉末篦齿盘只能采用中频探头检测,同时由于热等静压态缺陷为体积型,缺陷超声反射系数较小,其反射更确切地说应基于散射理论[3],因此这种夹杂物缺陷是很难检出的。

FGH96涡轮盘超声检测发现了缺陷,说明涡轮盘的热等静压+锻造成型工艺,其合金组织较细,可采用较高灵敏度进行检测(φ0.4 mm+15 dB),这种灵敏度可检出约0.2 mm的缺陷。由于涡轮盘零件较厚,最厚处可达155 mm,因此只能选择中频探头检测,否则很难穿透零件。由于涡轮盘经过了锻造,其变形量一般在70%以上,因此粉末盘中的缺陷与基体脱粘,变成了面积型,夹杂物缺陷尺寸变大,因此更有利于涡轮盘轴向超声检测。从检测结果看,涡轮盘从轴向检测发现了缺陷,而从径向检测时,即使采用与轴向相同灵敏度或提高灵敏度检测也没有发现缺陷,说明FGH96涡轮盘轴向更有利于超声检测。

4.2 荧光检测

从荧光检测结果可以看出,FGH97粉末篦齿盘发现了缺陷显示,说明热等静压态夹杂物缺陷为体积型,更适于荧光液存留,较容易发现缺陷;从白光灯下缺陷形貌看,缺陷类似球形,采用超高灵敏度后乳化渗透液可以发现粉末盘中缺陷。

FGH96涡轮盘荧光检测没有发现缺陷,说明热等静压+锻造成型工艺合金中的夹杂物缺陷为面积型,不适于荧光液的存留,不易发现缺陷。因此,FGH96涡轮盘荧光检测没有发现缺陷。

通过试验发现,粉末盘的荧光检查受人为因素影响较大,应选择有经验、细心且耐心的检验员检查。

5 结论

(1)试验确定了FGH96、FGH97粉末盘采用中频水浸聚焦探头分区法超声检测工艺。试验结果表明,FGH96粉末涡轮盘(热等静压+锻造),轴向检测易于发现缺陷;FGH97粉末篦齿盘(直接热等静压成型)很难检出缺陷。

(2)试验确定了FGH96、FGH97粉末盘超高灵敏度后乳化荧光渗透检测工艺。试验结果表明,FGH96粉末涡轮盘(热等静压+锻造)夹杂物呈面积型,缺陷很难检出;FGH97粉末篦齿盘(直接热等静压成型)夹杂物缺陷呈体积型,缺陷容易检出。

[1]张凤戈,张义文,陶宇.镍基粉末高温合金的超声无损检测[J].粉末冶金,2004,14(3):16-19.

[2]国为民,吴剑涛,张凤戈,等.粉末高温合金中夹杂物特性及不同成型工艺的关系[J].材料导报,2004,18(11):87-91.

[3]Paul Mclntire.美国无损检测手册[M].上海:世界图书出版公司,1996.