海上平台工艺管线的腐蚀与检测

2012-05-14

(湛江中海石油检测工程有限公司,湛江 524057)

由于海上平台所处的环境比较恶劣,主要表现在风大、降雨量大以及海洋大气中湿度大、盐含量高等方面,所以工艺管线腐蚀的程度较陆地严重,腐蚀原因也较复杂,因此有必要针对不同的腐蚀机理及位置,制定一套科学合理的检测方案,再根据检测的结果,做出进一步的评估。

1 工艺管线的腐蚀机理及位置

由于工艺管线的外部和内部腐蚀机理不同,把工艺管线腐蚀划分为外部腐蚀和内部腐蚀,下面分别对腐蚀的机理和位置进行简单的介绍。

1.1 工艺管线的外部腐蚀

工艺管线外部腐蚀划分为裸管腐蚀和保温层下腐蚀。

1.1.1 裸管腐蚀

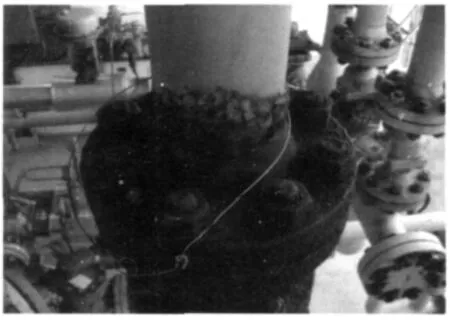

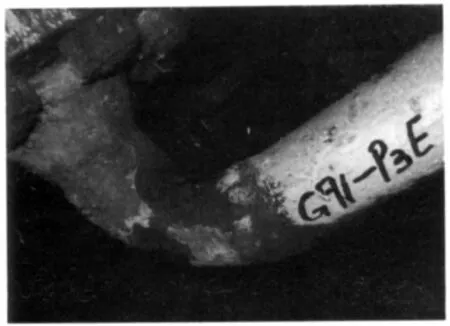

海洋大气区环境是个非常复杂的腐蚀环境,由于大气中含有较高的盐分,极易产生大气腐蚀,大气腐蚀是电化学腐蚀的过程,是一种综合作用的结果。通常碳钢的大气腐蚀速率取决于湿度、温度、降水量、凝露大气组成、盐含量以及大气污染等方面[1];还有外来雨水和海上生产平台污水等方面的侵蚀,另外,海洋大气中的霉菌和微生物也是造成腐蚀的一个重要因素,对于比较隐蔽的处于较潮湿位置的裸管线,也较易腐蚀。由于裸管腐蚀在外面,所以较易发现。裸管腐蚀的典型图片如图1和2所示。

图1 大气造成的管线腐蚀

图2 外来污水经常滴在放套压管线上的腐蚀

1.1.2 保温层下腐蚀

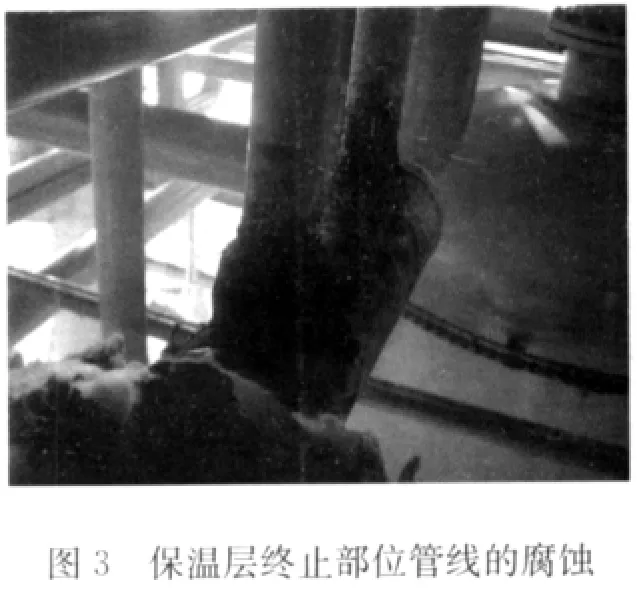

保温层下腐蚀是由于里面含有的腐蚀性物质(如潮湿的空气)不能及时散去,在保温层和管道之间形成腐蚀环境而造成的腐蚀。保温层下腐蚀通常和大气湿度、温度、凝露大气组成以及保温层的完好程度等有一定的关系,和大气腐蚀有一定的相似处,属于电化学腐蚀范畴,常见的易产生保温层下腐蚀的有以下位置[2]:

(1)保温层易脱落、易破损、已经损坏的或者保温不良的部位,如:管端部位;管道的吊架和其他支架;阀门和附件(绝热层表面不规则的)部位;螺栓连接的管道垫板;蒸汽伴热管道的渗漏部位。

(2)法兰和其他管道附件保温层终止的部位。

(3)垂直管道的保温层终止部位。

(4)填充物已经变硬、分离、脱落的部位。

(5)已知绝热系统存在破裂的管道系统的低点,包括长且无支承管道的低点。

(6)高合金钢管道系统中隔热层下的碳钢或低合金钢法兰、螺栓和其他组件。

(7)易受雨水、滴漏、蒸汽侵蚀或者冲洗甲板等污水或者药剂飞溅到的部位。

(8)凸出管道保温层且与管道工作温度不同的盲管和连接件部位。

对于操作温度频繁变化引起冷凝和空气中潮湿介质的二次汽化管道,以及操作温度通常高于120℃,且间歇使用的碳钢管道;操作温度在65~204℃之间的奥氏体不锈钢管道[3](这种管道系统易产生氯离子的应力腐蚀开裂);防腐层遭到破坏或者防护质量变差的管道都应该重点检测。

保温层下腐蚀的典型图片如图3和4所示。

1.2 工艺管线的内部腐蚀

工艺管线的内部腐蚀通常有电化学腐蚀和物理腐蚀两大块,腐蚀的因素与温度、压力、PH值、流速、流体成分、防腐剂的使用情况以及管道材质等有关,油气田产出物的腐蚀介质多,如原油中有机硫化物,天然气中的二氧化碳、硫化氢,生产水中的盐类等。

1.2.1 电化学腐蚀

(1)微生物腐蚀 微生物腐蚀比较典型的有蚀硫酸盐还原菌腐蚀、硫氧化菌腐蚀、腐生菌腐蚀以及铁细菌腐蚀[2]。

(2)电偶腐蚀 由于腐蚀电位不同,造成同一流体中异种金属接触处的局部腐蚀,即电偶腐蚀,亦称接触腐蚀或双金属腐蚀。当材料表面有腐蚀产物部分脱落时,就会造成裸露出的金属和覆盖的金属之间发生电偶效应,当腐蚀产物覆盖的部位面积相对较大、脱落的面积相对较小时,就会产生大阴极小阳极的电偶腐蚀。影响因素除腐蚀气体分压、温度、p H值、流速、介质组成和管材材料等因素外,腐蚀产物的晶粒结构及其致密性对腐蚀的过程也起着不可忽视的作用,异种材质连接处经常发生电偶腐蚀。

(3)垢下/沉积物的腐蚀 垢下腐蚀除细菌腐蚀外,腐蚀的主要原因是:CO2、Cl-等腐蚀性介质在疏松的垢共同作用下产生闭塞效应,形成腐蚀微电池,引起局部酸化或者碱化,导致局部穿孔。CO2的存在会大大地加速闭塞电池内环境的恶化,大大加快穿孔的速度,Cl-是闭塞效应形成的催化剂。这种腐蚀在容器里相对多些,比如锅炉、热交换器等。

1.2.2 物理腐蚀

物理腐蚀以冲刷腐蚀(简称冲蚀)为主,是由大量固态或液态颗粒的碰撞作用导致的金属表面脱落。其特征是产生带有方向性的凹槽、圆孔、波纹和凹陷。冲蚀通常发生在涡流区域,如管道系统中方向改变处或者控制阀的下游发生汽化的部位。冲蚀通常随流体中高速流动的固态或液态颗粒的增加而增加。对于塑性材料来说,撞击角在15°~30°时,冲蚀最为严重;对于脆性材料来说,正面撞击(α=90°)冲蚀最为严重。冲蚀和电化学腐蚀共同作用比冲蚀或电化学腐蚀单独作用能导致更多的金属损耗。这种腐蚀类型发生在高流速、强涡流的区域。下列位置在检验时应特别注意:

(1)控制阀的下游,特别是当发生汽化时。

(2)孔板的下游。

(3)泵出口的下游。

(4)流向改变的位置,如弯头的内侧和外侧。

(5)管道结构件(如焊缝、温度计插孔和法兰)的下游产生涡流的部位,特别是在对流速非常敏感的系统[3]。

内部腐蚀的典型图片如图5和6所示,为同一部位的腐蚀图片,该段管线为某平台油相生产管汇出口第一弯头,分析为冲刷腐蚀。

2 检测的方法

一般腐蚀后的明显特征就是壁厚减薄,通常用超声波测厚仪来检测,还可以采用超声导波等检测手段。

2.1 超声波测厚仪检测

超声波测厚仪建议使用美国产的泛美37DL,因为该仪器可显示底波反射波形,不容易误读误判。

每个工艺管线系统都应通过测厚点进行厚度测量监控,对于失效率高、危害等级高、腐蚀速率高或易于发生局部腐蚀的系统,通常测厚点更多,监控也更频繁。具体监控部位可以参考文中第1部分,在某些情况下,可排除测厚点或者减少测厚点的数量,例如工厂风管线、纯净无腐蚀的碳氢化合物管道或运输高纯度产品的高合金管道等。

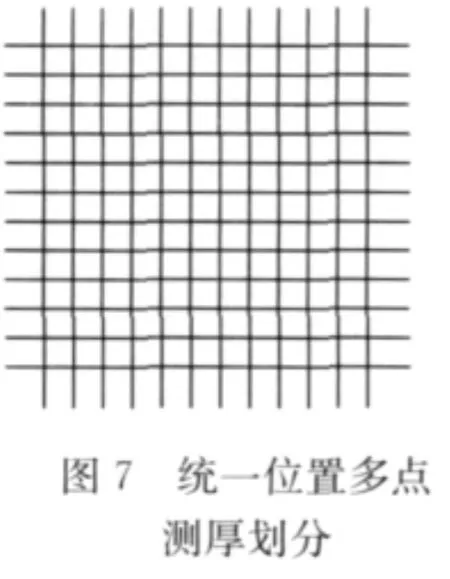

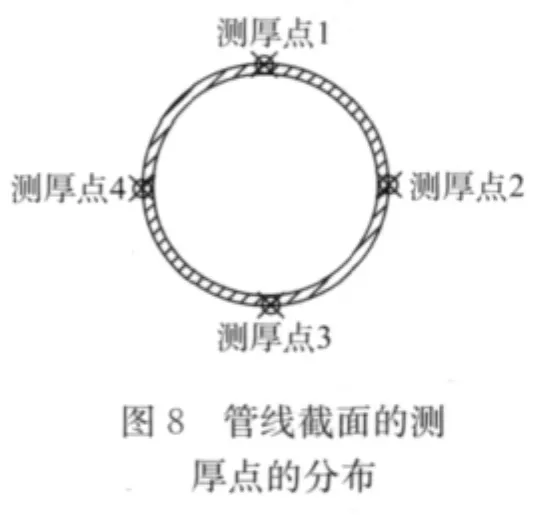

涉及到测厚的管件通常有三通、变径头、弯头以及管帽等,这些管件中测厚点选取在易受冲蚀的部位,比如三通的底部、管帽的底部以及弯头外弯底部。由于超声波测厚仪检测的是一个点,所以在选好测厚部位后,对于那些易腐蚀高风险的部位要多点监控。如图7,把该部位划分成若干小的单元格,为方便记录数据最好每个单元格编上号码,对每个单元格测厚,根据检测结果分析该部位腐蚀情况;直管段可以参考图8相隔90°选取4个测厚点。

涉及监控点测厚的试块一定要统一,材质要与测厚的材质统一,使用的耦合材料要统一,测厚仪器也要统一,否则容易造成很大的偏差,没有办法跟踪监控。

2.2 超声导波检测

相比超声波测厚仪检测,超声导波检测的范围和距离更大,而且受保温层的影响较小。如果管道内壁有大面积的腐蚀时,会造成信号的衰减,从而影响一次检查的有效距离;超声导波一次检查的距离不宜有过多的弯头,对于多种形貌的管段,检测的可靠性会受到影响;超声导波检测发现最小缺陷的能力、检测的范围不仅与频率有关,还与管子的特征有一定的联系。对于超声导波的局限性了解之后,对于现场检测有很大的帮助,所以在使用超声导波时,建议结合超声波测厚仪一起使用,发现有问题的地方再用超声波测厚仪去找去测。

图9 现场图片

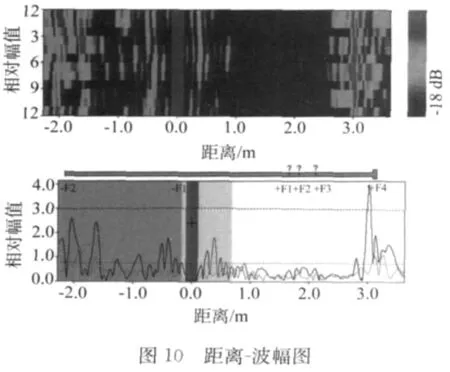

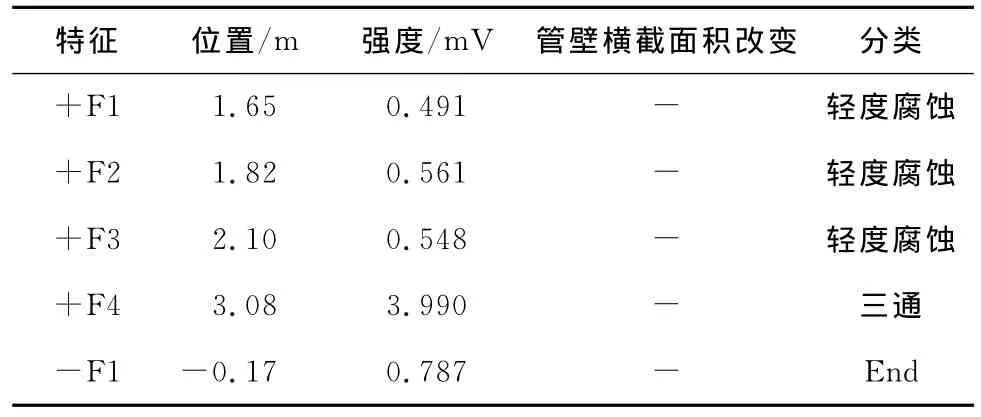

下面以我公司在某平台一段工艺管线检测中运用超声导波技术为例进行说明。对井口管线某一段管线做超声导波检测,超声导波检测图片及数据图谱如图9和10所示,导波检测管道结构特征见表1。

表1 导波检测管道结构特征列表

借助于wavepro分析软件的频率扫查功能和管道展开图的聚焦功能,通过对超声导波检测数据图谱分析,结论如下:

(1)检测范围(-0.2~+3 m)信噪比一般,管道整体情况一般。

(2)检测点正向1.65,1.82以及2.1 m处存在疑似腐蚀信号,用超声波测厚仪在该几处位置周向检测后得最小壁厚分别为 15.78,15.92,15.65 mm,比周围其它正常壁厚小了约2 mm。

2.3 其他检测方法

对于保温层无法拆除的管线,可以运用低频脉冲涡流检测;大口径管线还可以采用C扫描检测,这里就不再具体介绍了。

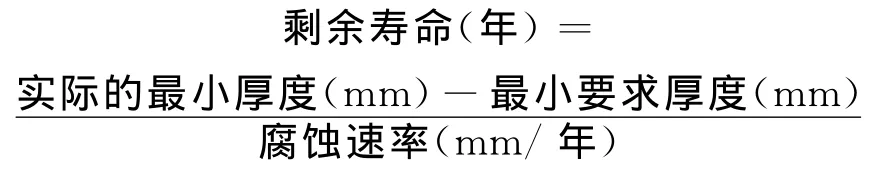

3 剩余寿命的评估

3.1 确定腐蚀速率

腐蚀速率计算公式为:腐蚀速率(mm/年)=首次与末次壁厚的差(mm)/末次与首次的时间差(年)。腐蚀速率的单位通常为mm/年。

3.2 管道的剩余寿命

举例:平湖油气田原油生产管汇出口管线,选取位置为管汇出口第一弯头12点位,管线编号为8-PH-1302-A0-H3,材质为 A106-B,通过设计资料查到设计壁厚为8.18 mm,腐蚀余量为3 mm,2010年所测厚度为6.98 mm,2011年所测厚度为6.61 mm。

年度腐蚀速率(mm/年)=(6.98 mm-6.61 mm)/(2010年-2011年)=0.37 mm/年

要求的最小壁厚(mm)=8.18 mm-3 mm=5.18 mm

剩余寿命(年)=(6.61 mm-5.18 mm)/0.37 mm·年-1=3.9年

为了保证安全生产,建议3年后更换,并在最后一年做重点监测。

4 结语

对于工艺管线腐蚀的检测,首先要根据流体的种类、温度、压力等级以及已经使用年限等条件,依次筛选出高失效高风险、低失效高风险、高失效低风险以及低失效低风险的管线,再根据工艺管线易腐蚀的部位(包含内部和外部易腐蚀的管段),结合文章介绍的检测经验,可在工艺管道的质量控制中发挥很好的作用。

[1]王建雷,耿铂.浅海钢质平台的腐蚀与控制[J].石油化工腐蚀与防护,2008,25(4):60.

[2]蒋波,杜翠薇,李晓刚,等.典型微生物腐蚀的研究进展[J].石油化工腐蚀与防护,2008,25(4):1-3.

[3]SY/T 6553—2003 在用管道系统检验、修理、改造和再定级[S].