轴流压气机整体叶盘叶片裂纹故障研究

2012-05-07李春松罗秋生周拜豪吴长波

徐 峰,李春松,罗秋生,周拜豪,吴长波

(中国燃气涡轮研究院,四川 成都 610500)

1 引言

压气机转子叶片是压气机部件的主要零件之一,其结构设计质量直接关系到发动机的性能、寿命及可靠性。在发动机结构性故障中,叶片故障比例很高。我国在役和在研的军用航空发动机中,几乎无一幸免地发生过叶片故障问题,严重制约航空发动机的使用[1]。

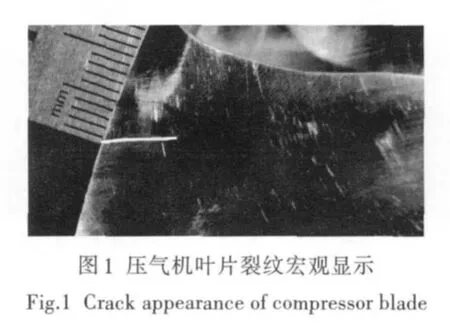

某轴流压气机试验件在总性能试验过程中,当其相对换算转速nˉ=0.8时,振动信号出现异常。试验件分解检查后发现,第一级转子叶片(共16片)前缘出现贯穿性裂纹,与叶尖前缘距离约16 mm,如图1所示。本文以该裂纹故障为研究对象,从冶金、强度、振动及结构设计等方面进行分析,找出了故障发生原因,并在此基础上进行了改进设计及试验验证。

2 故障分析

2.1 断口分析及金相组织检验

2.1.1 断口分析

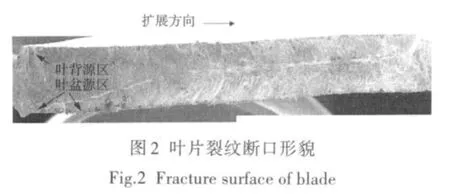

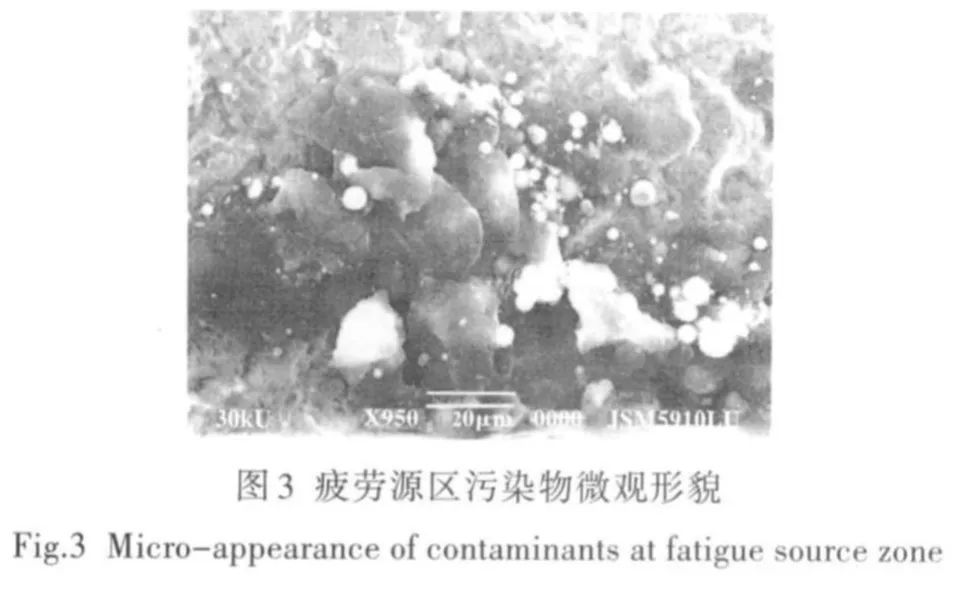

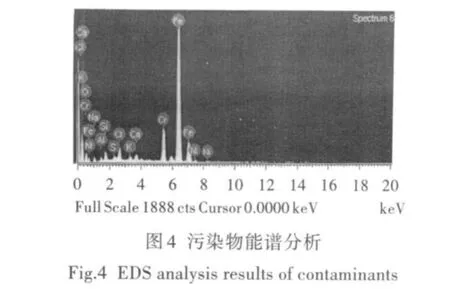

纵向打开叶片裂纹进行微观检查,发现裂纹断口上有较为明显的疲劳弧线,由叶片外缘边向内扩展,且疲劳源共有两处,分别位于叶片叶盆及叶背侧,两条疲劳裂纹在扩展过程中交汇,在断口中部形成一台阶[2],如图2所示。疲劳源区呈磨损特征,有一定的疲劳台阶,未见加工和冶金缺陷;微观有少量污染物附着(图3),经能谱分析(图4),除正常元素外,还含有Cl、O等腐蚀特征元素,但结合断口及其侧面形貌,叶片源区无明显腐蚀特征。

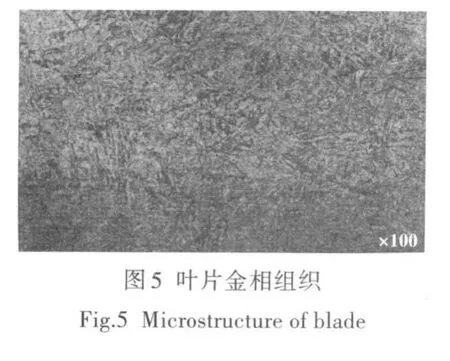

2.1.2 金相组织检验

平行于裂纹方向取金相试样进行检验。叶片的金相组织为保持原马氏体位向的回火索氏体组织[3],未见自由铁素体,组织略为粗大,晶粒度约为5.5级,如图5所示。

2.2 理论分析

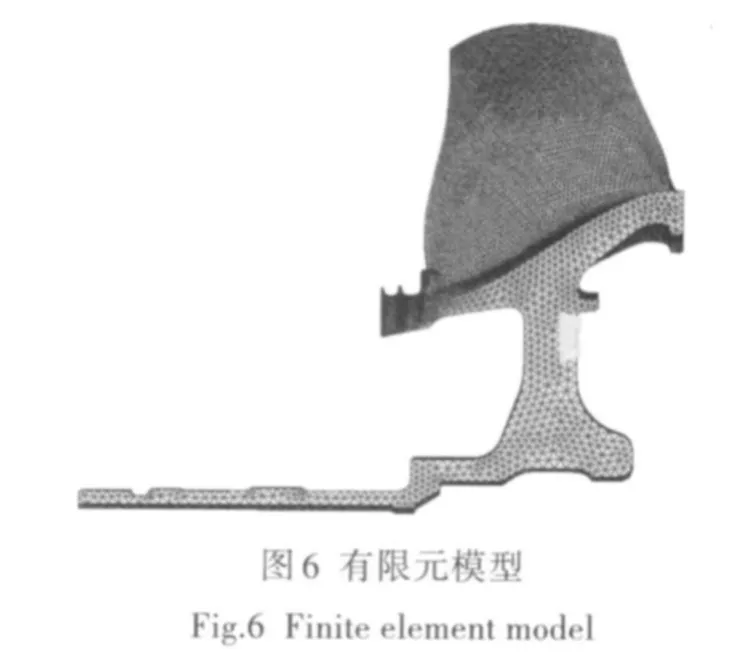

2.2.1 分析模型

根据整体叶盘循环对称的结构特点,取盘的1/16和一个完整的叶片作为计算模型进行网格划分。整体叶盘有限元模型见图6。

2.2.2 振动特性计算

压气机工作时,存在多种形式的机械力与气动力。其中一部分形成周期性或近似于周期性变化的力,这些周期性力便构成了迫使叶片振动的激振力。如果激振力的频率与叶片某阶振型的固有频率相等或接近,叶片便产生共振。

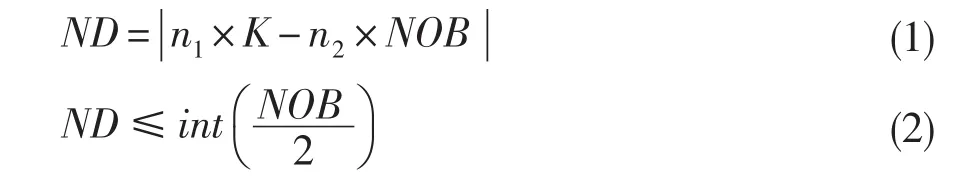

对于盘片耦合振动,进行共振分析的节径需满足下式[4]:

式中:ND为需要进行共振分析的节径数,K为激振阶次,NOB为所分析叶片的数目,i nt为取整函数,n1一般取1,n2一般取0、1、2、3。其中,K=1、2、3、4对应于进口气流畸变和压气机低阶激振,K=8对应于二倍支板数,K=58对应于第一级整流叶片数。

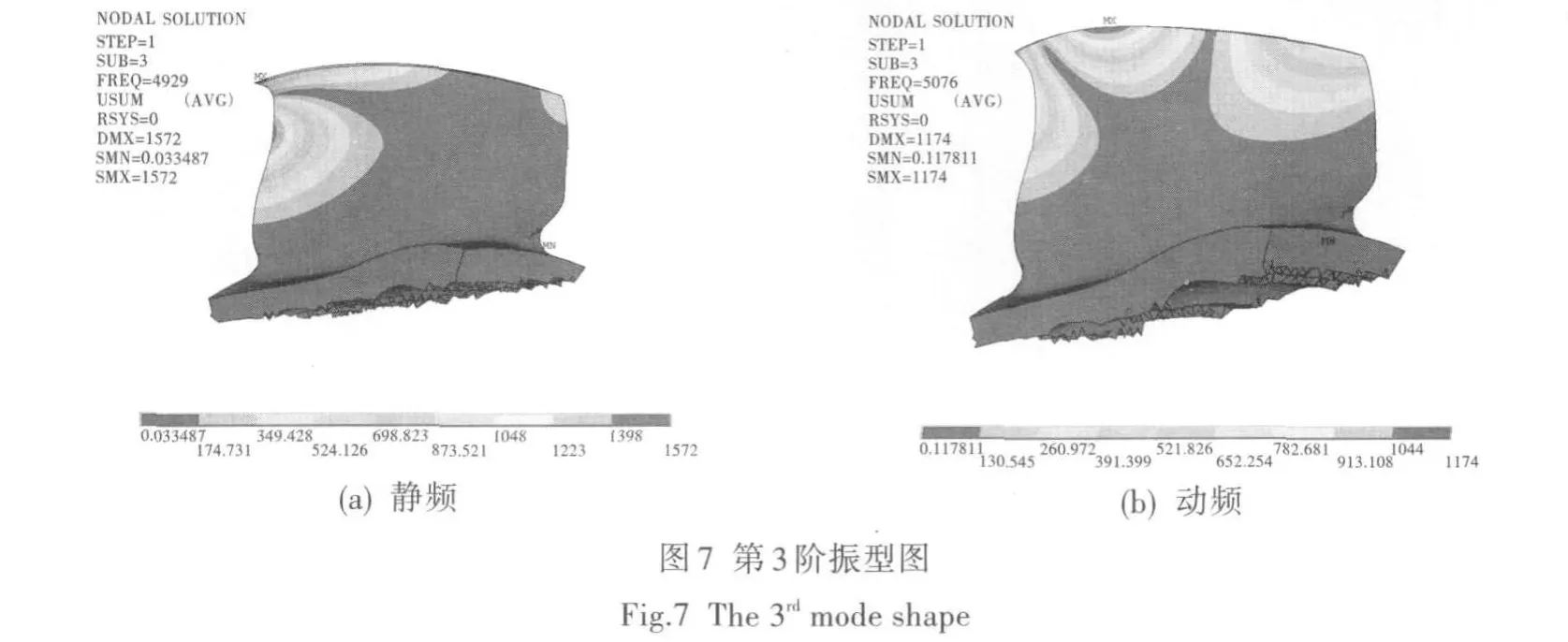

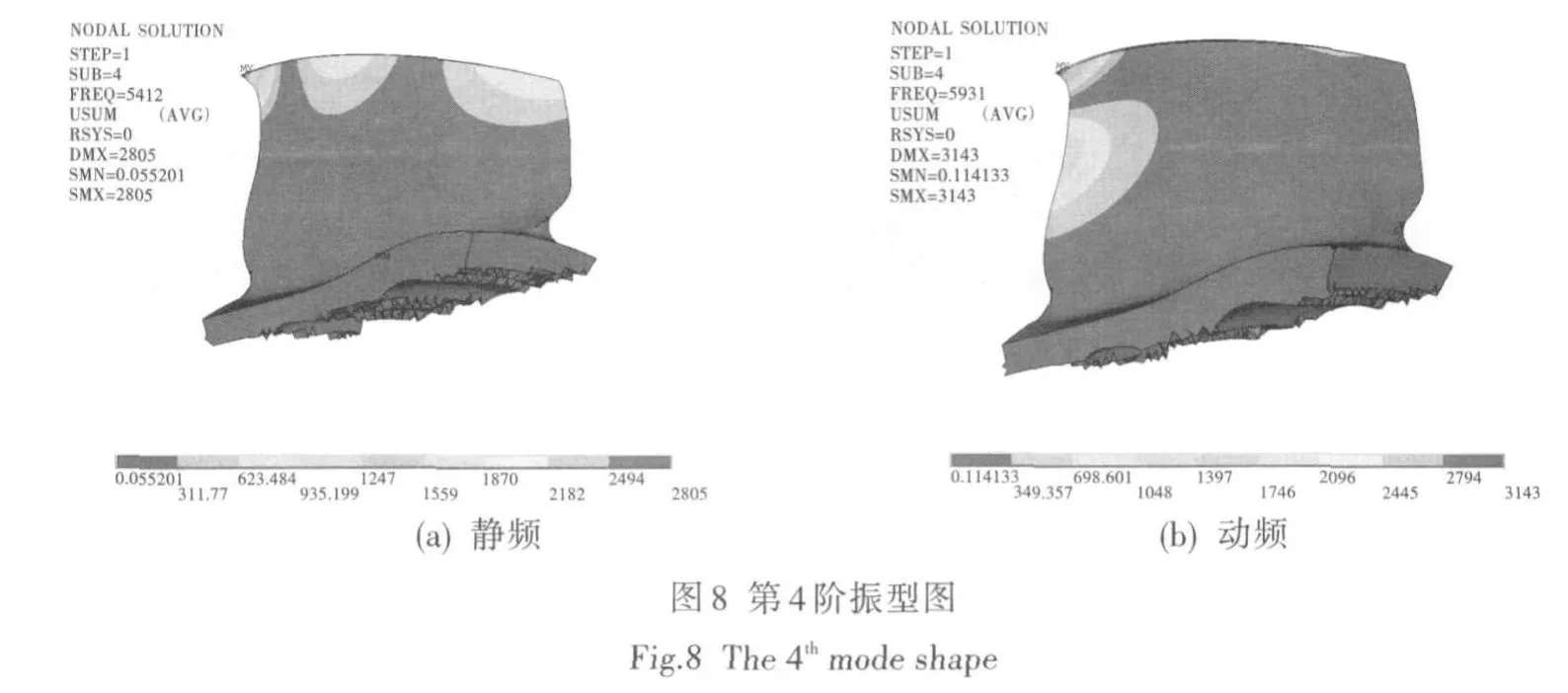

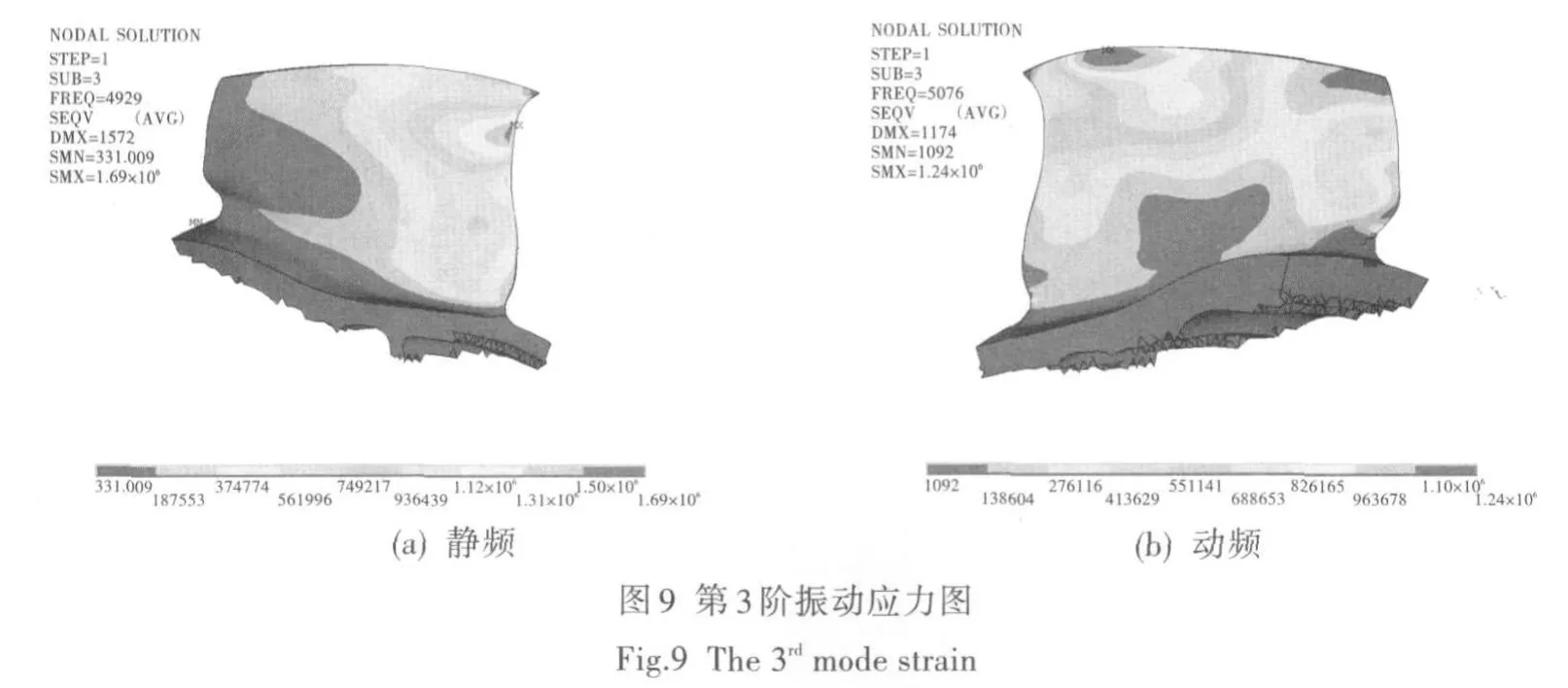

根据此原则,应分析的节径振动为1、2、3、4、8节径。由于节径数越大,整体叶盘的刚度越大,其振动也越接近单个叶片的振动,故最大节径8的振动可认为是单个叶片的振动。下面主要进行整体叶盘8节径下的振动频率及振动特性计算分析。振动特性见图7~图10,叶片的共振转速图见图11。

由图7和图8可以看出,第3阶静频振型接近第4阶动频振型,第4阶静频振型接近第3阶动频振型,因此这两阶模态在这部分转速时出现了同一阶频率对应两个振型的情况。由图9和图10可以发现,振动应力主要分布在叶尖附近,与裂纹位置接近。这说明叶尖部位厚度不足,不足以承受气流产生的动态载荷。

由图11看出,在nˉ=0.8附近,压气机第一级转子叶片存在激振阶次4激起的第1阶共振,与试验过程中振动监测信号异常现象相符。

2.2.3 耦合颤振分析

根据振型判断,静频的振型图中:叶片的第1阶次为一阶弯曲振动,第2阶次为一阶扭转振动,第3阶次为二阶弯曲振动,第4阶次为弦向弯曲振动。

动频的振型图中:叶片的第1阶次为一阶弯曲振动,第2阶次为一阶扭转振动,第3阶次为弦向弯曲振动,第4阶次为二阶弯曲振动。

进行耦合颤振分析,频差按式(3)计算,结果见表1。

式中:δ为频差,fL为较小频率,fH为较大频率。

表1 叶片耦合颤振的频差分析Table 1 Frequency difference analysis of blade coupled vibration

为防止压气机叶片耦合颤振,在工作转速范围内,一阶弯曲振动频率不能与一阶扭转振动频率重合,二阶弯曲振动频率不能与一阶扭转振动频率重合,频差一般应大于10%。由表1可知,在nˉ=0.8时,二阶弯曲与一阶弦向的耦合颤振不能满足强度设计准则要求。

2.3 综合原因分析

根据叶片裂纹断口的微观检查及组织检验结果,可判定叶片裂纹属于疲劳裂纹。叶片开裂源区无加工、冶金缺陷及明显的腐蚀特征,源区覆盖的含腐蚀特征元素的污染物可能是裂纹形成后在某些过程中引入的二次残留物。因此,叶片疲劳裂纹的产生与上述因素无关。叶片的疲劳裂纹从叶片两侧起源,从裂纹的位置与特点看,裂纹的产生与叶片的气动负荷及振动有关。叶片金相组织略为粗大,一定程度上会降低疲劳性能,但影响不大。

从叶片振动应力分布图看,叶片振动应力主要分布在叶尖,且最大振动应力位置与裂纹位置接近,说明原始叶片叶尖部位厚度不足,不足以抵抗气流产生的动态载荷。另外,该压气机进口处的进气支板为4个,与激振阶次一致。由此推断,压气机第一级转子叶片叶尖前缘裂纹,是由于该转子叶片叶尖厚度较小、刚度不足,以及进口4个进气支板引起的激振使得叶片进入强迫共振后疲劳所致。

从叶片振动特性分析结果看,第一级转子叶片8节径下的第3阶静频振型接近第4阶动频振型,第4阶静频振型接近第3阶动频振型,这两阶模态在这部分转速时出现了同一阶频率对应两个振型的情况。同时,第3阶与第4阶的频率裕度不足10%(表1),易发生耦合颤振,加剧叶片的振动疲劳破坏。

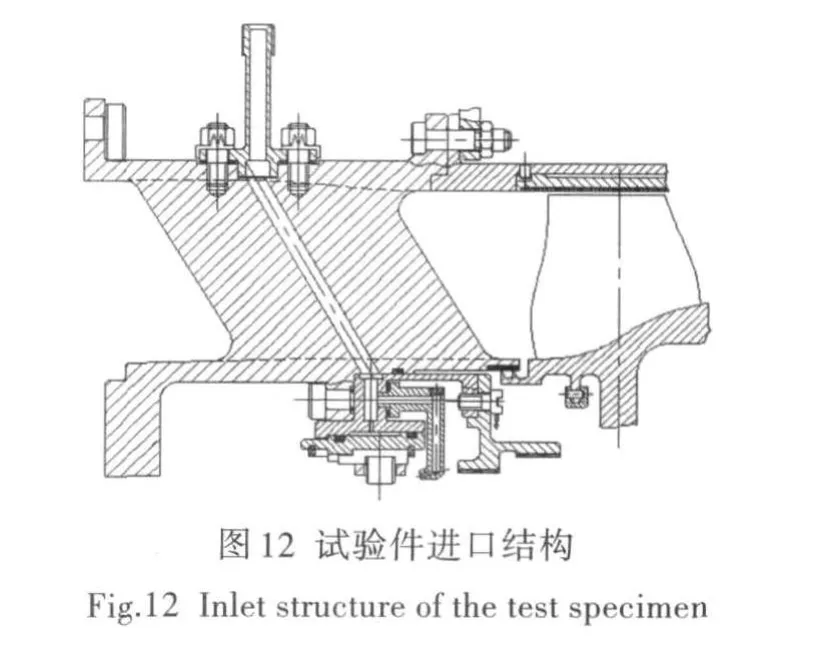

从结构设计方面可以发现,为减少支板尾迹对转子叶片的影响,压气机进口处进气支板虽采用了斜支板结构(图12),但由于支板厚度较大且进气支板尾缘距离转子叶片仍然较近,存在支板尾流激振因素,加剧了叶尖裂纹的扩展[5]。

3 改进措施

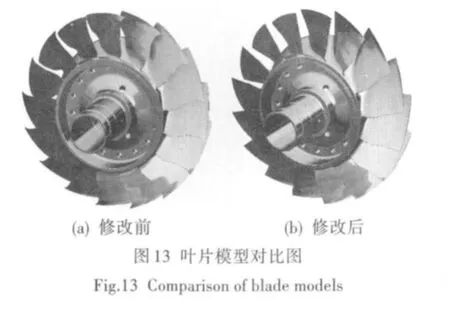

基于以上叶片疲劳裂纹产生的两点潜在因素,在叶片设计方面,针对该转子叶片低阶共振,为有效改善低阶模态,考虑通过调频避开谐振转速;同时,为降低振动应力,进行了削角处理。为了不引起其它相关零件改动,在修改设计中,主要是对叶型进行调整,以改善转子叶片的振动特性。采取的措施主要有:①调整叶片子午投影。保持流道及叶片后缘子午投影不变,对转子前缘子午投影进行调整,尖部后移1 mm。②增加最大相对厚度。为调整第一级转子叶片的振动特性,最大相对厚度经过多次调整,第一级转子叶片的厚度从根到尖均有所增加。叶片修改前后的模型对比见图13。

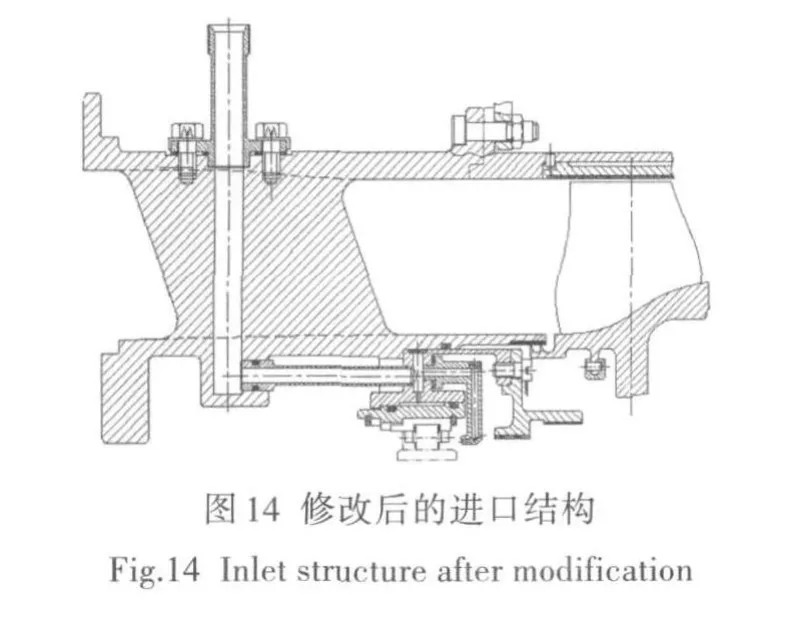

在进气机匣设计方面,为改变激振阶次,将支板调整为3个,同时加大支板尾缘与叶片间距,尽量减小支板尾迹对第一级叶片的影响。改进设计后的结构如图14所示。

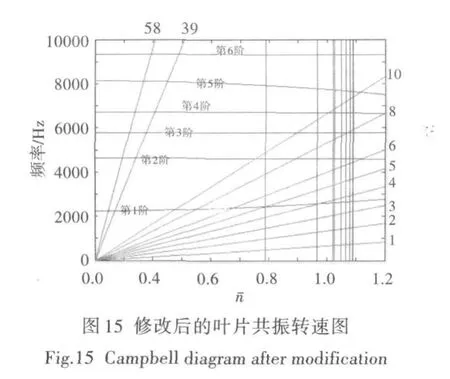

修改设计后,对叶片的振动特性重新进行了分析,叶片的共振转速图见图15。从图中可看出:在全转速范围内,没有激振阶次为3的共振区域。与支板数成2倍关系的激振阶次6,只在低转速区存在一阶共振区域,压气机在升速或降转过程中可快速通过而不停留。由于叶型加厚,叶片刚性增强,使得叶片各阶次的频差(包括静频和动频)均有所加大,振动应力较原型有所下降。另外,叶身静强度满足强度设计准则要求[4]。

4 试验验证

为验证改进设计的有效性,该压气机试验件重新装配并上台进行了全转速范围内的性能试验考核。试验过程中,振动监测信号平稳,未发现任何异常,压气机各项性能指标达到或超过规定要求。试验件下台分解后,着重进行了第一级整体叶盘的无损探伤检验。结果显示,该叶盘状态良好,没有任何损伤。由此可见,针对该叶片裂纹故障原因分析准确,改进措施有效。

5 结束语

该轴流压气机叶片裂纹故障为进口进气机匣设计不合理,支板数与第一级转子叶片数存在整数倍关系,且支板尾缘距离叶片较近,支板尾迹激振力较大,造成第一级转子叶尖产生裂纹并加速疲劳裂纹扩展。同时,由于叶片前掠较大且叶身较薄,导致频差裕度较小,易发生耦合颤振,加剧叶片振动疲劳破坏。

针对裂纹故障采取的改进方法为:改变叶片的气流激振阶次,避免在工作转速范围内出现共振区域;同时,增强叶片刚性,提高叶片的抗变形能力。由于增加叶片刚性是以增加盘体离心负荷为代价,两者需权衡处理。

改进设计后的试验验证表明,针对该叶片裂纹故障的原因分析准确,改进措施有效。

[1]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2008.

[2]航空航天工业部航空装备失效分析中心.金属材料断口分析及图谱[M].北京:科学出版社,1991.

[3]任颂赞,张静江,陈质如,等.钢铁金相图谱[M].上海:上海科学技术文献出版社,2003.

[4]航空发动机设计手册总编委会.航空发动机设计手册:第18册——叶片轮盘及主轴强度分析[K].北京:航空工业出版社,2000.

[5]邱 睿,郝艳华.尾流激振情况下叶片振动应力预估方法[J].华侨大学学报(自然科学版),2009,30(5):18—21.