日产三菱吊车桥间差速装置的改装

2012-05-04董庆海

董庆海

(中石化胜利石油管理局,山东 东营 257055)

胜利油田现有日本进口三菱K203底盘、NK200BE加藤和TL200E多田野20t汽车吊21台,三菱K303底盘、NK300E加藤和TL300E多田野30t汽车吊9台,主要承担油田矿区设备物资的吊装作业,由于多行驶在野外泥泞环境,车辆底盘传动系统差速器损坏较为严重,直接影响了这些进口设备的完好率和工作效率,给油田生产造成了不利影响。

一、问题分析及方案提出

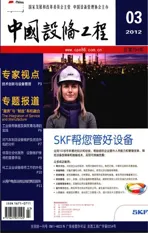

经过对K203、K303两种汽车底盘损坏的中后桥差速器进行解体分析,均属超常磨损,对损坏的中后桥差速器角盆齿及行星齿轮组件进行更换,安装调试后投入运行,故障车辆运行15天以后,轮间差速器开始出现嗡嗡声,并伴有差速器壳温度异常升高,经解体鉴定发现中后桥角盆齿均有异常磨损,连续更换三套差速器角盆齿均出现上述异常磨损的情况(已排除配件质量和安装调试不当存在的问题)。经对K203、K303两车型的底盘传动系统进行认真的比对分析和研究,发现这两种车型的传动系统存在严重的设计缺陷,中后桥之间为直接贯通硬连接,缺少桥间差速装置(见图1)。

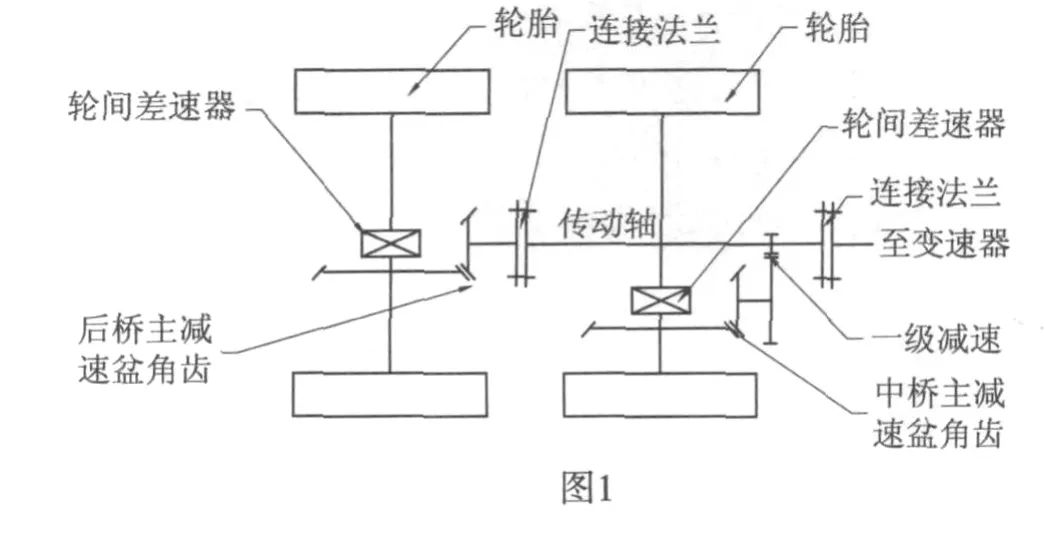

当车辆行驶在凹凸不平的路面,轮胎磨损程度不同或轮胎气压差异等因素造成中后桥车轮转动不同步时,便会在中后桥车轮之间形成较大的不断变换的相互作用力,通过中后桥贯通轴直接传递到中后桥盆角齿的齿面啮合部位,使盆角齿的啮合齿面以及中后桥传动贯通联接部件始终承受着高于正常负荷几倍至十几倍的交变冲击负荷,造成中后桥传动系统中最薄弱的盆角齿啮合部位加速损坏。解决这一问题的唯一办法就是在中后桥传动系统中增加一组桥间差速装置,使中后桥车轮之间在行驶中形成的交变冲击负荷通过差速器得到化解,使中后桥传动系统的各传动齿轮及传动部件在行驶中始终承受的是平稳、柔性的额定负荷,从而彻底解决中后桥相关传动部件异常损坏的问题(见图2)。

二、方案设计及实施

1.对中后桥差速器的安装位置、连接形式、齿轮传动比及模数等相关技术参数进行认真的比对、测量、计算,确定相关技术参数。

2.按确定的技术参数在市场上对多种差速器进行筛选,或直接设计制造新的差速器。

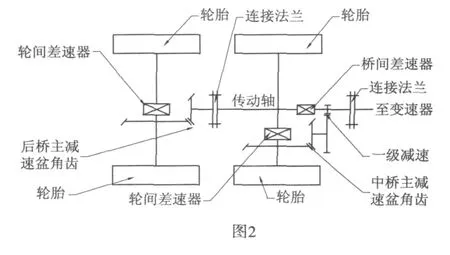

3.为了确保改造后的车辆具有良好的越野性能,还需要设计加装桥间差速器锁及控制装置(见图3)。

4.设计制造与差速器相联接的传动轴及其他关联部件。

5.装配调整。

6.试车成功。

三、实施效果及经济效益

先后对日本三菱K203、K303两种车型损坏的11台差速器进行了设计改造,经投产使用完全达到相同车型的技术标准,完全能够满足油田及工矿企业野外施工工矿的需求条件。

如果不对K203、K303底盘的日产吊车设计改装桥间差速器,将会造成的该型日产吊车因无法修复而报废,已损坏的11台吊车按每台折旧均价60万元计算(原值200~300万元),直接经济效益660万元以上,并且该设计改造方案具有广泛的推广使用价值和社会效益。