浅析地铁围护结构地下连续墙施工技术

2012-04-29黄桂兰

黄桂兰

摘 要:地下连续墙作为地铁车站的主要围护形式,得到了越来越广泛的应用。本文结合广州市轨道交通三号线北延段南方医院站土建工程地下连续墙施工的实例,提出了地铁围护结构地下连续墙施工重点及解决措施,论述了地下连续墙的施工方法,重点介绍导墙施工、泥浆制备与处理、连续墙成槽、钢筋笼制作与吊装、混凝土灌注等。

关键词:地铁车站地下连续墙施工技术

中图分类号:U44 文献标识码:A 文章编号:1674-098X(2012)05(b)-0093-02

1 工程概况

广州市轨道交通三号线北延段南方医院站里程为YAK3+793.200~YAK4+007.300,车站总长214m,总建筑面积为9802.8m2,主体建筑面积6937.7m2,附属建筑面积2883.1m2,为地下两层岛式站台车站。

本工程围护结构采用地下连续墙,连续墙接口采用H型钢止水和φ600旋喷桩做止水帷幕。主体地下连续墙深度接近30m,标准槽段宽度6m,采用工字钢接头,钢筋笼长度约24m,最大起吊重量接近31T,钢筋笼的起吊是地下连续墙的施工重点。主体结构与附属结构地下连续墙不在同一期施工,由于主体的连续墙先进行封闭施工,在施工附属结构的连续墙时,与已施工的连续墙之间的连接是基坑防水的薄弱部位。

2 地下连续墙施工重难点及解决措施

(1)连续墙施工遇花岗岩残积土、花岗岩全风化带、强风化带,该地层具有遇水易软化崩解,水浸泡易发生崩解和流砂,甚至塌方的特性。解决措施:在施工过程中,严格控制地下连续墙成槽至混凝土浇筑完成的累计槽壁暴露时间,将成槽、清孔、下笼、浇筑水下混凝土的时间尽量缩短,杜绝成槽后等待浇筑混凝土的情况。

(2)成槽过程遇孤石,容易造成斜孔。解决措施:遇到斜孔时,填充优质的粘土块和石块,将斜孔部分填平,用液压抓斗慢抓或改换冲孔桩冲孔,低锤密击,往复扫孔纠正。

(3)钢筋笼长度长,起吊重量重。解决措施:采用两台50吨的履带吊机同时起吊、下笼,配备经验丰富的吊车司机,起重指挥,制定专项安全施工方案。

(4)主体结构与附属结构的地下连续墙不在同一期施工,由于主体的连续墙先进行封闭施工,在施工附属结构的连续墙时,与已施工的连续墙之间的连接是基坑防水的薄弱部位。解决措施:在主体围护结构施工时采用T形槽段,预留工字钢接口;在后期附属连续墙施工时,加强对前期连续墙工字钢接头的清理,采用特制的钢丝刷方锤对接触面进行多次刷洗,确保钢丝刷不带有明显的泥屑、泥块为止。

3 地下连续墙施工

3.1 地下连续墙施工方法

连续墙施工工序较为复杂,主要包括导墙施工、泥浆制备与处理、连续墙成槽、钢筋笼制作与吊装、混凝土灌注等,以下就各工序进行施工方法详述。

3.1.1 导墙施工

导墙施工是地下连续墙施工的重要准备环节,其主要作用是为连续墙成槽导向,控制标高,控制槽段,钢筋网定位,防止槽口坍塌及承重。导墙型式为倒“L”型。配筋图见图1。

导墙施工顺序为:平整场地→测量放样→挖槽→绑扎钢筋→支模板→浇筑混凝土→拆模并设置横撑→导墙外侧回填粘土压实。

3.1.2 泥浆配置和使用

泥浆的正确使用是成槽的关键,泥浆的制备要结合工程的地质情况和施工条件进行。

(1)泥浆池及泥浆沟设置:泥浆池分为三级,由沉淀池、循环池、储浆池组成,尺寸大小根据各工程需要定,池壁采用砖砌,壁厚240mm。(2)泥浆的配制:拌制泥浆前,应根据地质条件、成槽方法等进行泥浆配合比的初定,合格后方可使用。优质粘土在使用前需经取样,进行泥浆配比试验和物理分析。将选定的优质粘土放入泥浆搅拌机中进行搅拌,制作泥浆。新制备的泥浆必须在泥浆池存放24h以上,使粘土充分水化后,才能使用。泥浆主要成分为优质粘土和水。(3)泥浆的使用:施工期间,槽内泥浆液面必须高于地下水位1.0m以上,在砂层施工时,为避免槽壁塌方,应适当提高泥浆比重和粘度,增加泥浆储备量,备有堵漏材料。

3.1.3 成槽工艺

(1)接头施工:地下连续墙槽段间接头采用“工字钢”接头形式,为保证钢筋笼定位准确及便于Ⅱ期槽段准确对位,工字钢需做标志标明在导墙顶面上。工字钢采用场内加工,在钢筋网制作平台内与I期槽段钢筋网拼接而成。

由于工字钢与槽段宽度之间有一定的空隙,为避免浇注混凝土时,混凝土绕过空隙充填Ⅱ期槽段空位,造成Ⅱ期槽段施工困难。因此,在接头处采用接头钢套箱止浆。接头钢套箱一般由两节组成。接头钢套箱主要采用5mm钢板焊接而成,两节接头钢套箱采用插销连接,吊点外采用钢板加强,内每隔2米设置一道支撑。

(2)成槽方法:地下连续墙采用跳槽施工,一期浇注完成后达到70%强度后方能进行相邻的二期槽段施工。成槽是地下连续墙施工关键工序之一,其直接影响工程工期和施工质量,根据地质情况及结合以往施工经验,采用液压抓斗和冲孔桩机配合施工。采用两冲一抓,即使用冲孔桩机先冲端头孔,严格控制其垂直度,然后用液压抓斗挖掘岩层(强风化)以上部分,强、中及微风化岩层换用冲孔桩机成槽。岩层成槽时,先施工圆形主孔,后施工副孔,最后方锤修孔。

液压抓斗沿导墙壁挖土,通过液压抓斗导向杆调整抓斗的垂直度,以控制成槽精度,挖至岩面时,应尽量修平槽底,以减小冲孔桩机成孔偏差。

3.1.4 钢筋网制安

根据设计图纸制作钢筋网,为保证钢筋网制作平直规整,钢筋网加工在场内的钢筋制作平台进行,工字形接头型钢在场内加工,与钢筋网焊接,并严格控制加工尺寸精度。钢筋笼吊放主要采用一台80t履带式起重机按“退吊”方式起吊,履带吊边退边提钩,必要时采用一台50t履带式起重机配合进行。钢筋网吊点布置和起吊方式要防止起吊时引起钢筋网不可恢复变形。

(1)钢筋笼制作。钢筋笼根据地下连续墙墙体配筋图来制作,按单元槽段做成一个整体,不分段制作。根据设计要求,主筋保护层厚度采用钢板制作定位块焊接在竖向桁架上。制作钢筋笼时,要预先确定浇筑混凝土的导管位置,使该位置上下贯通。钢筋笼在制作平台上一次成型。钢筋网骨架及四边各交叉点全部采用点焊,其余各纵横交叉点采用50%梅花形点焊,50%绑扎。竖向钢筋桁架的布置应满足间距不大于设计图纸要求,且布置应均匀,使钢筋笼吊装保持平衡。钢筋笼底端满足设计要求,顶端伸出墙顶84cm。连续墙钢筋笼上的预埋件,必须严格按设计要求进行施工。

(2)钢筋笼吊放。钢筋笼采用80t履带式起重机吊装,采用50t履带式起重机配合吊装,以防止起吊时钢筋笼变形。起吊时不能使钢筋笼下端在地面上拖引,以防造成下端钢筋弯曲变形。下放钢筋笼时,钢筋笼对准槽段中心,垂直又准确地插入槽内,钢筋笼进入槽内时,吊点中心对准槽段中心,徐徐下降,防止碰撞槽壁。钢筋笼插入槽内后,检查其顶端高度是否符合设计要求,然后将其搁置在导墙上。

3.1.5 清槽

成槽作业完成后,为了把沉积在槽底的沉渣清出,需要对槽底进行清孔,以提高地下连续墙的承载力和抗渗能力,提高成墙质量。在清槽后及灌注混凝土前,槽底沉碴厚度不大于100mm。清槽后,槽底以上0.2~0.5m处的泥浆比重应小于1.15,含砂率小于8%,粘度小于28s。

3.1.6 水下混凝土浇注

地下连续墙混凝土按水下混凝土的要求配制及浇注。浇注混凝土前须清孔,并应将工字钢接缝面的泥土杂物冲刷干净。

3.1.7 地下连续墙的凿除

凿除方法采用凿岩机、风镐结合人工的方法进行。连续墙顶的浮渣层凿除后,按有关部门指定的槽段进行检测,验收合格后方进行下一工序施工。凿除墙顶浮渣层前,墙顶以上的土体采用临时钢板桩支护,完成冠梁和挡墙施工后拔除钢板桩。

3.1.8 主体与附属连续墙连接接头处理措施

主体结构与附属结构一般不在同一期施工,当二者都采用地下连续墙作为围护结构时,由于主体的连续墙先进行封闭施工,在施工附属结构的连续墙时,与已施工的连续墙之间的连接是基坑防水的薄弱部位,必须采取以下处理措施:

(1)在主体围护结构施工时采用T形槽段,预留工字钢接口,见图2。

(2)在后期附属连续墙施工时,加强对前期连续墙工字钢接头的清理,采用特制的钢丝刷方锤对接触面进行多次刷洗,确保钢丝刷不带有明显的泥屑、泥块为止。

3.1.9 连续墙特殊槽段的施工技术措施

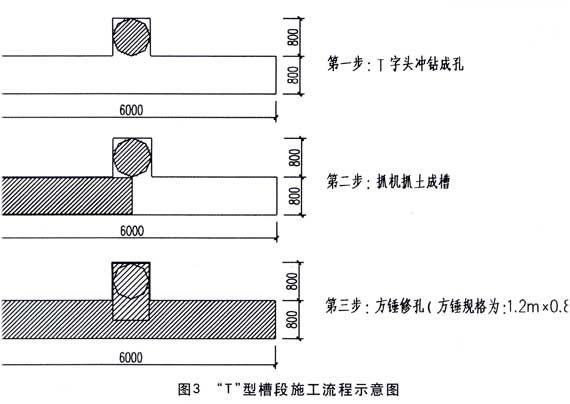

根据槽段划分平面图,连续墙有多种异型槽段,一般常见的有“L”型槽段、“T” 型槽段。与“一”字型槽段相比,特殊槽段在施工中需采取相应措施保证其施工质量要求:(1)导墙施工时,对于“L”型槽段,拐角处应向外放出50cm,满足抓土要求和保证转角处地下连续墙断面的完整。(2)根据以往施工经验,特殊槽段比“一”字型槽段在成槽过程中易发生槽壁坍塌,所以在特殊型槽段长度划分上尺寸不宜过大,满足抓斗机取土尺寸即可,施工中要加快成槽进度,尽量缩短成槽时间,禁止重型机械在该处的来回移动,以保护槽壁稳定,防止坍塌。(3)对于“T”形槽段,采用冲孔桩机先进行“T”形槽段凸出部位的成槽施工,再进行直线段槽孔的施工,见图3。

(4)对于“T字型”特殊槽段,吊点设置与普通槽段相同,按八点吊装考虑,对于“L字型”特殊槽段,按三点吊装考虑,吊点设在角点及两端的内外两侧的钢筋网的桁架筋上。为避免“L字型”槽段钢筋笼在起吊过程中受力变形,影响其入槽,起吊前对钢筋网背土面进行加固处理,以增加起吊刚度,防止受力变形。钢筋网加固采用Ф28钢筋对焊在两端的桁架筋上,每2m设置一道。下放钢筋笼时,钢筋笼对准槽段中心,垂直又准确地插入槽内,钢筋笼进入槽内时,吊点中心对准槽段中心,徐徐下降,边下降边拆除加固筋,同时下降过程中要防止碰撞槽壁。钢筋笼插入槽内后,检查其顶端高度是否符合设计要求,然后将其搁置在导墙上。

(5)“T字型”特殊槽段与普通槽段的混凝土灌注方法相同;“L字型”特殊槽段,同时使用2根导管灌注混凝土,2根导管分别设在两直线段的中间位置,导管距槽段接头端不大于1.5m;“Z字型”槽段,同时使用3根导管灌注混凝土,1根位于弯折段中部,另2根分别位于直线段中部。导管同时开塞灌注混凝土,并保证相邻导管处的混凝土表面高差不大于0.3m,浇注导管埋入混凝土深度宜为2~4m。

4 结语

本文结合工程难点,采用抓斗式成槽机开挖土层,冲孔桩机配合施工钻进岩层的成槽工艺。通过严格控制导墙施工、泥浆制备与处理、连续墙成槽、钢筋笼制作与吊装、混凝土灌注等施工阶段,并科学管理,高效优质地完成了施工任务。