高炉红外摄像监测系统的设计与实现

2012-04-29马春芽李耀辉赵海豹

马春芽 李耀辉 赵海豹

摘要: 论述了高炉红外摄像监测系统的中上位机各个功能的实现技术。该系统主要由三部分组成,即红外摄像头、下位机和上位机。红外摄像头获取高炉炉腔的实时图像,然后通过视频数据线传输给上位机的视频采集卡并转换为数字视频数据后在上位机显示。系统根据图像的灰度信息得到炉内的温度分布情况,并将这些数据保存到数据库以用于数据分析和问题跟踪。

关键词: 监测系统; 红外摄像; 灰度; 高炉

中图分类号:TP391文献标志码:A 文章编号:1006-8228(2012)07-31-03

0 引言

高炉是一个在高温高压条件下冶炼生铁的密闭反应器[1]。高炉温度监测装置有两种,一种是接触式的,一种是非接触式的。接触式一般是热电偶温度传感器。热电偶是当前应用最广泛的测温元件,各国研究人员对提高灵敏度、保证稳定性方面作了大量的研究[2]。非接触式温度监测装置虽然精度高,但安装维护费用高。接触式测温装置虽然精度不高,但使用安全并且使用寿命长,因此在高炉温度监测上应用广泛。除此之外,炉内实际的气流分布状况和装料制度调整状况也是需要监测的重要方面。为此,国外企业早在上个世纪80年代初期就开始探索炉喉料面的在线监测方法,曾先后出现了“机械探针式”、超声波、热图像仪、雷达等多种监测料面的设备,但都因难以长时间适应高炉恶劣的作业环境而难以得到推广应用[3]。

本文详细介绍了高炉红外摄像监测系统。该系统利用红外摄像头获取炉腔内的灰度图像,实时显示炉内的布料情况和料面的气流分布情况,在灰度图的基础上实现图像的伪彩,使观察者可对炉内温度的高低一目了然,同时,根据图像的灰度和温度的关系确定炉内的温度分布情况。该系统还可以根据炉内炉料的不同调节图像的相关参数,使由灰度转化来的温度误差尽可能减小。该系统可以适应高炉恶劣的作业环境且经过试运行效果良好。

1 总体方案设计

该系统主要包括三个组成部分:①红外摄像头。系统使用红外摄像头来获取炉内影像。红外摄像头的体积小,并且其特殊的光学系统能让系统适应高炉内特殊的环境。由于摄像头工作在高温多尘的环境中,为了使其正常工作需要对摄像头实施保护措施。在本系统中采用的是冷却水和氮气。②下位机系统。该系统主要用来实现摄像头保护措施的监控。由于摄像头工作在高温、高压、高尘、高湿的环境中,这些环境因素都会导致摄像头不能正常工作,因此对摄像头要使用冷却水降温以及氮气吹扫镜头的保护措施。下位机就是用来监控这些措施的实施。③上位机系统。这一部分主要实现了红外摄像头和下位机采集到的数据的实时显示、处理和存储。系统的整体框架如图1所示。

系统的主要功能由上位机完成。下位机将摄像头的温度、氮气压力值和水压力值通过485总线传输并经过485-RS232转换接口发送给上位机,摄像头获取的视频线直接传输给上位机的多路视频采集卡进行显示。在功能实现上,实时数据显示部分实现串口通信,摄像头的温度、氮气压力值、水压力值的显示。下位机将采集到的上述数据封装在一个数据帧中并根据规定的协议上传到上位机,然后由上位机实时显示这些数据;实时图像显示部分将摄像头获取的炉内影像经过视频采集卡转换成数字图像并在在上位机上实时显示;伪彩图绘制部分将红外摄像头得到的灰度图转换为伪彩图,从而使观察者对炉内情况有直观的了解;温度的实时数据及历史数据显示部分以米字型规则抽取图像上的33个点,根据经验算法将灰度转化为温度并在屏幕上实时显示。现场人员通过这些数据可以对炉腔内的温度分布情况一目了然。在显示的同时,系统将温度数据保存到数据库。上位机不仅可以显示实时的温度并且还可以曲线的形式显示炉腔内过去任一时间段内的历史温度数据。通过调节灰度图的相关参数,可使得到的温度与实际值更接近。这主要是因为温度是由灰度图的灰度值转换而来的,图像的参数如亮度、对比度等对图像的灰度值均有影响。为了提高温度的精确性,本系统可以通过调节灰度的基准值使转换的温度与实际值有较小的误差。

2 系统实现

系统利用VC++ 6.0的MFC进行开发而成,其中主程序应用的是多文档应用程序,图像的浏览、历史温度曲线的浏览等程序应用的是单文档应用程序。系统可以实现炉腔内炉料情况的实时显示、伪彩图显示;选定各点的温度实时显示及历史数据显示,红外摄像头的各项参数的实时显示;通过菜单实现不同炉料的选择,采样时间和布料参数的设置。另外,系统还可以实现录像及历史视频的播放等功能。下面详细介绍系统的各项主要功能的技术实现方法。

2.1 摄像头的温度,氮气压力值,水压力值的显示

红外摄像装置安装在溜槽(或大钟)的下沿,与料尺位置错开,先在炉皮上开孔,然后将带水冷套和球阀的短管焊好,再将摄像枪通过密封环和球阀插入炉内。为了保证摄像头的正常工作,摄像头上安装有温度传感器、冷却水套和气体防护装置。该部分的实现是由下位机完成并将上述数据发送给上位机。监测系统主要是通过串口获取数据并在屏幕上实时显示出来。

系统首先要初始化窗口,选择接收数据的串口号,并打开串口,设置并返回数据传输速率、奇偶校验、数据比特和停止比特参数。考虑到数据的传输量不是太大,比特率设置为4800,奇偶校验设置为无。之后系统以二进制方式检查缓冲区中的数据,每接收八个字节后触发一次OnComm事件。OnComm事件按照规定的协议从数据中提取出氮气压力值、水压力值和摄像头的温度值(其中氮气压力值和水压力值有正常和异常两种情况,摄像头温度值是具体的数值)。氮气和水压力值由一个字节表示,其中低四位表示水压力值,高四位表示氮气压力值。摄像头的温度值由一个字节表示。当摄像头温度超过设定的温度时,下位机会启动冷却水装置对摄像头进行降温。

2.2 实时图像的显示与存储

红外摄像头把高炉内的实际生产情况拍摄下来,但所得到的视频流数据并不能直接使用,必须先进行数字化,本系统采用的是图码公司开发的一款专门针对系统开发商的PCI视频卡。本视频采集卡提供了功能全面的二次开发包,通过二次开发可以控制图像的输入端口,图像亮度、对比度、色度、灰度等输入信号,动态截取图像,以AVI格式进行录像等等。

程序运行后,首先通过函数DSStream_EnumvideoCaptureDev枚举计算机上的视频捕捉卡,得到它们的名字和数量,然后通过函数DSStream_ConnectDevice连接到视频卡,将卡号传给控制显示视频流的类,并将视频的显示窗口设置为显示视频流类所创建的窗口,通过执行视频流类,由视频捕捉卡获得的视频在窗口上正常显示。

为了将实时的视频流保存下来,本系统设计了录像功能。在主窗口的工具栏中设置有开始录像和停止录像按钮,这个功能主要是由OnStartcapture和OnStopCapture两个函数执行。考虑到计算机的硬盘容量有限,在保存视频文件时,只保存了七天的录像内容。若超过七天,程序会自动将七天前的录像内容删除,然后继续保存当前的录像内容。

2.3 伪彩图的绘制

颜色的冷暖在一定程度上也表示温度的高低,因此彩色图片可以使观察者更直观地了解温度的高低。但是若用真正的彩色图片来显示,将会增加程序运行时间,降低程序运行效率。因此我们将该系统保存下来的灰度图转化为伪彩图,采用的是灰度分段定标的方法,即将各像素点的灰度值划分为不同的区间段,用不同的颜色来描绘各个像素点。

在视频流的实时显示,设置有两个定时器,分别用来保存用于工作人员浏览的图片和部分用于在伪彩图窗口显示的图片。利用HRRSULT DSStream_SaveToJpgFile(int iCardID, LPCTSTR szFileName, int iQuality)函数定时地将当前图像保存为JPG文件。将保存的用于在伪彩图框架显示的图片通过OleLoadPicture加载到主窗口相应的框架上,并得到该窗口的大小,然后根据灰度图转化为伪彩图的算法绘制伪彩图。灰度图转化为伪彩图的算法描述如下。

⑴ 将保存的灰度图显示在相应的框架上,并得到该框架的大小即长和宽。

⑵ 扫描每个像素点,得到每个像素点的值,保存到数组中。

(3)用函数提取每个像素点的红绿蓝值,根据公式计算出该像素的灰度值。

⑶ 根据灰度分段定标的方法确定该像素点的颜色,并绘制出来。

2.4 浏览高炉内的温度曲线

由于红外摄像机得到的只是经过转换的灰度图,不是直接的温度数据,因此还要根据相关的参数建立灰度与温度的对应关系。理论上可以通过辐射定律计算检测到的温度值,但在实际的生产中,难以准确获得辐射定律中的参数。有人提出在炉喉十字测温的基础上建立温度与灰度的对应关系,即用十字测温装置采集到的温度数据来作为标定红外图像温度定标的参考,也就是确定红外图像的灰度值与十字测温装置采集到的温度数据的对应关系。

温度场动态定标算法的基本思想是:根据十字测温的位置对称性和基准温度的数量级别,将灰度分为对应的多个级别,统计图像中热电偶附近的灰度值,确定热电偶基准温度对应的基准灰度值,基准灰度之间的温度数值可以通过在对应基准温度之间线性插值的方法实现。由于基准温度和基准灰度之间的关联是动态变化的,因此需要建立温度——灰度自适应的调整准则,动态地调整基准温度和灰度的对应转换关系[4]。在此算法和实践中积累的经验的基础上,此系统得到选定的圆形区域内的33个测温点的温度,即在该圆形区域内,测温点均匀地分布在以圆心为中心的米字型上。然后将每条直径上的5个点除去圆心分为四组,将每组的平均值及圆点的温度值存入数据库中,作为历史温度曲线的查询依据。

系统在所选区域选定33个测温点,经过处理后,得到20个点的温度数据并将这20个数据保存在数据库中。保存的信息包括该点的序列号、温度值、以及时间。浏览高炉内温度曲线的程序就是通过调用数据库中的数据画出温度曲线,以供观察者分析使用。

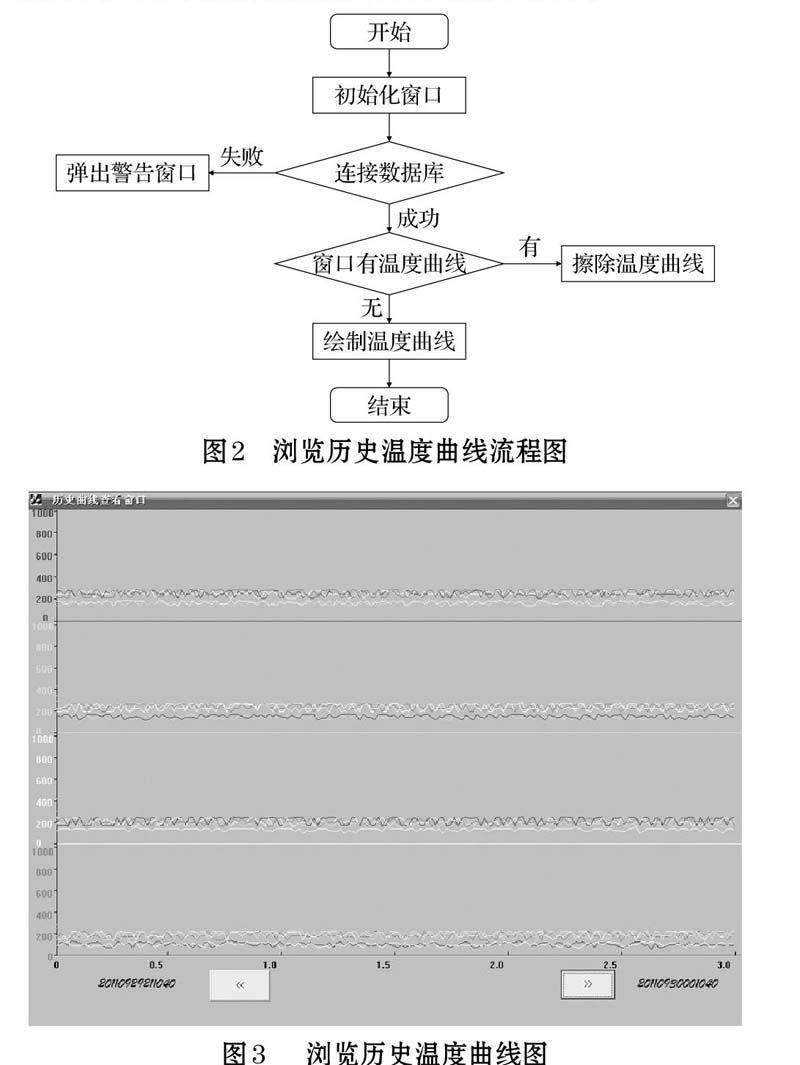

所谓的历史数据的查询,即查询的是程序开始运行到当前系统时间这一阶段的数据,因为数据很多,不能一次在画布上显示,需要以时间为参数分段进行显示。鉴于此,本程序以3个小时为单位进行显示并设计有两个按钮和两个文本框用来控制向前向后翻页和显示时间。在画布上绘制温度曲线的时候,要考虑时间和位置的对应关系以及温度和位置的对应关系。刚开始我们就忽略了这个问题,结果画出来的曲线与实际情况不符合。在前后翻页这个问题上,有两个问题需要解决。一是时间的处理,二是曲线的重绘。对于第一个问题,要考虑到各种情况,如每月天数的差异、是否闰年等。在曲线重绘这个问题上,我们考虑了两种方案,即把整个画布擦除重新绘制和只是把曲线擦除保留时间轴和温度轴然后重绘曲线。考虑到程序的运行效率,本程序选择了后者,只是把曲线擦除然后重绘温度曲线。实现历史温度曲线的浏览的流程图如图2所示。

系统通过米字型采样获取的炉腔内的历史温度数据曲线图的机制由三部分组成:显示曲线、向前向后选择时间按钮以及相应时间段的显示。测温点组成的米字型有四条不同颜色的直径,分别为蓝、绿、黄和红,这四条直径分别对应曲线图中从上至下均分的蓝、绿、黄、红四部分。每条直径上除去中心点之外,都分布有八个选定点,相邻的两点用相同的颜色在米字型上标识出来,同样也分别为蓝、绿、黄和红,中心点用白色标识,然后计算相同颜色的两点的平均值,这样每条直径上得到五个温度值,分别用蓝、绿、黄、红和白五种颜色表示,即曲线图中每部分相应的五条温度曲线;向前向后选择时间按钮实现选择浏览时间的功能,并将相应的时间段的时间显示在相应的静态文本框中。浏览历史温度的曲线图如图3所示。

3 结束语

本文系统介绍了高炉红外摄像监测系统的整体结构及各部分的功能实现技术。系统主要分两大部分:第一部分是数据采集,主要完成红外摄像头的各项参数,诸如温度、制冷水的压力和氮气压力等数据的采集及显示;第二部分是炉腔内的监测图像及历史数据的显示。系统通过摄像头获取高炉内的红外图像并经过视频采集卡转换为数字图像并在上位机上显示,同时根据得到的灰度图像转换为选定点的温度并将其保存到数据库。从现场实际要求看,系统还存在一些不足,如浏览历史温度曲线时只能以当前的系统时间为起点,没有选择查看相应时间段数据的功能,对此需要完善。另外,伪彩图的快速生成等也是我们下一步需要研究的主要工作。

参考文献:

[1] 高征凯,吴蕴英,芮鸿涛,高茜.高炉料面红外摄像仪及计算机处理系

统的开发应用[J].炼铁,2001.8.

[2] 刘洋,吴双,赵永刚.热电偶温度传感器的研究与发展现状[J].中国仪

器仪表.2003.11.

[3] 刁日升,王戈,刘传胜,王阿虎.炉顶红外摄像监控系统在攀钢高炉上

的应用[J].钢铁钒钛,2002.9.

[4] 许永华,吴敏,曹卫华,宁志宇.基于图像灰度统计分布的高炉温度场

动态定标算法[J].冶金自动化,2007.3.