多电机同步传动系统的控制策略及实现

2012-04-27冯建修冯婧怡

冯建修,冯婧怡

(1.陕西华特新材料股份有限公司 技术中心,陕西 兴平 713100;2.中国科学技术大学 信息学院,安徽 合肥 230026)

多电机同步传动系统的控制策略及实现

冯建修1,冯婧怡2

(1.陕西华特新材料股份有限公司 技术中心,陕西 兴平 713100;2.中国科学技术大学 信息学院,安徽 合肥 230026)

针对玻璃纤维湿法毡生产线同步传动的要求,简要介绍了交流同步传动系统组成及控制策略。详尽地分析了烘干网驱动、浸胶网驱动、成型网驱动及加筋驱动等单元Lenze93xx系列伺服变频器集成CAN总线网络同步控制系统的实现,同时分析了变频器间数据传输、参数设置和调整,给出了激光测距闭环控制。最后论述了卷取系统同步控制原理,介绍了伺服变频器数频输入、输出数据传输方法,分析了牵引辊速度闭环调节与实现。实践表明:系统具有调节时间短,控制精度高,同步效果好等特点。

多电机同步传动;伺服变频器;CAN总线;激光测距仪;旋转变压器;基本配置

1 引言

多电机同步传动在工业生产中应用非常普遍,随着自动化技术的提高,伺服控制技术的成熟和适用范围的扩大,利用PLC对伺服控制器进行控制,可以满足传动系统的不同要求。Lenze93xx系列伺服控制器具有丰富的接口,使用不同的现场总线模块可实现不同的控制模式。控制器连接旋转变压器(resolver)或编码器(encode)构成闭环误差控制随动系统,作高精度的速度控制或位置控制,其结构简单、动态响应速度快、控制精度高、工作可靠,可实现角度和速度同步(随动跟踪)、收放卷控制等复杂的伺服控制任务,广泛应用于数控机床、纺织印染、造纸、玻璃纤维湿法毡等行业。

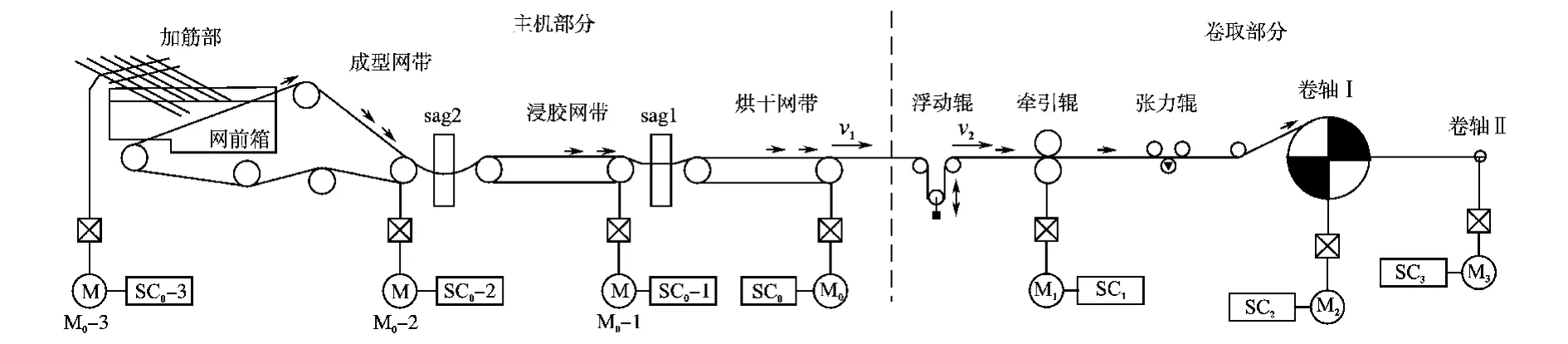

2 机组同步传动系统组成

湿法毡机组用于玻璃纤维非织造物(fiberglass nonwovens)系列产品生产,其生产工艺过程类似于传统的造纸工艺,分为湿部和干部,湿部包括上浆、湿毡成型、湿毡浸胶和湿毡预烘干(烘干区前半部);干部包括烘干固化(烘干区的后半部)和卷取。由于生产过程的连续性,要求各传动单元毡材输送线速度同步,湿部毡材必须是零张力,否则湿毡会因受力产生裂痕或被拉断;干部的卷取传动单元不但要参与机组的同步运行,同时还需满足卷取张力控制,这样才能保证卷筒密实平齐,达到满意的卷绕效果。毡机组有5个单元共7台电机参与同步传动运行,图1为机组同步传动系统示意图,图1中烘干网电机M0、浸胶网电机M0-1、成型网电机 M0-2和加筋机电机M0-3为主机传动部分,其中烘干网为主令单元。为保障设备安全运行,满足生产工艺要求,在烘干网带、浸胶网带和成型网带处分别安装有电动或气动纠偏装置。卷取部分包括牵引辊驱动电机M1和卷绕轴Ⅰ,Ⅱ驱动电机 M2和M3。所有同步电机均采用带有旋转变压器SC的Lenze专用变频电动机。为保证分部传动单元速度同步的一致性,在浸胶网与烘干网间,成型网与浸胶网间分别安装有激光测距仪(sag),实测毡环数值变化。卷取部分的速度来自机组主令单元速度且跟随变化,卷取和烘干炉两工序间装一浮动辊装置用于调节毡材同步运行。

图1 机组同步传动系统示意图Fig.1 Sketch map of synchronous transmission system

机组中各传动单元的负载和驱动辊直径不同,其电机功率及减速机的传动比也各异。主机部分设计最高车速200m/min,卷取机最高车速120m/min,机器运行速度范围12~120m/min;其中车速12~30m/min的范围主要用于每次开机时,将毡从成型网带逐级引导到卷取单元,并使各单元运行协调,属于爬行阶段为速度控制,爬行结束后,车速渐升至产品工艺要求的参数运行即进入运行阶段,这时主机部分仍为速度控制、动态跟随,而卷取部分自动切换为速度+张力控制,进行渐减张力卷绕。

3 主机同步控制策略及实现

主机同步控制系统由监控计算机、PLC、伺服变频器和传感器等组成。监控计算机是1台工业控制PC机,主要功能是对现场参数进行设置,通过Profibus现场总线网络实时获取现场数据。PLC采用S7-315 2DP,作用是面向生产过程,进行现场数据采集和控制,其数据交换通过Profibus总线送到监控计算机。主机中的烘干网、浸胶网和成型网控制器 FM0,FM0-1,FM0-2选用Lenze9326高性能伺服变频器,加筋控制器为Le-nze9323伺服变频器。控制器配合交流伺服电机、减速器构成的交流伺服驱动系统,反应速度快、精度高、动态响应好,可实现分部传动单元的速度同步随动跟踪。

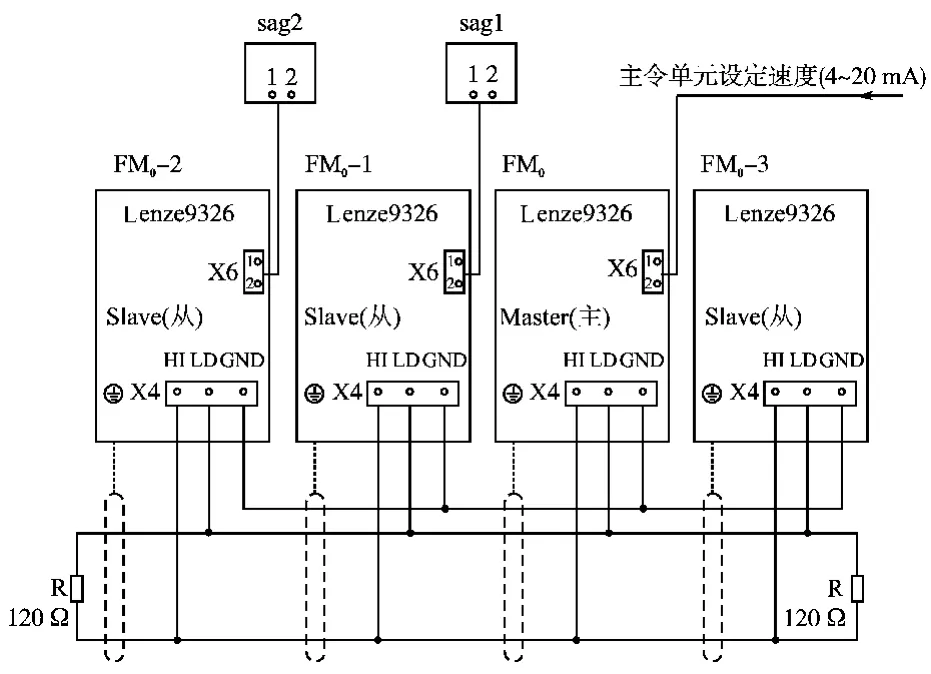

3.1 CAN总线同步控制的实现

分部传动的控制原理是保持速度级联、高速传输和动态跟踪。主机4台控制器通过集成的CAN总线串联组成一个小型现场总线控制系统如图2所示。

图2 CAN总线同步控制系统接线图Fig.2 Connection diagram for CAN bus synchronous control system

总线传输介质为双绞线,负载连接在CANHI和CAN-LO之间,在串联CAN网络的第一个和最后一个控制器上分别接120Ω终端电阻,该阻值等于信号线的特性阻抗值,如果阻抗不匹配,有可能降低数据的有效传输。

CAN总线控制系统中烘干网控制器FM0为主令单元(Master),机组的运行速度由主令单元决定和调整,其余单元为从动单元(Slave),主令单元的速度通过集成的CAN总线网络依次传送给从动单元控制器 FM0-1,FM0-2和 FM0-3。为实现4个分部传动单元的速度传递,通过操作模块9371BB或运行GDC软件对CAN总线网络中的每个控制器需进行必要设置。包括设置控制器的CAN地址:C350/000;控制器网络的“主(Master)”“从 (Slave)”运 行 方 式 C0352/000,当C0352/000=1 为 Master,C0352/000=0 为Slave;事件触发的循环过程数据信道CAN-IN2的地 址:C0354/003 及 CAN-OUT2 的 地 址:C0354/004。主机传动控制器网络配置见表1。

表1 主机传动控制器网络配置Tab.1 Network configure for servo inverter of main product line

从表1中可知,控制器分配网络地址为连续上升的地址号,一旦数据对象触发,控制器就可以通信并且能够通过GDC软件访问所有Lenze控制器参数,控制器间的数据交换无需上位机参与。网络事件触发的循环过程数据通道CAN-IN2和CAN-OUT2是Lenze9326控制器的功能块,用于控制器之间的数据交换,一个控制器的CAN-IN2在一定条件下可以接收来自另一控制器CANOUT2发出的数据,收发均可为8个字节数据,其中1,2,3,4字节可用于32位二进制信号或2个准模拟信号或1个32位双字相位信号。该网络使用CAN-IN2.W1和 CAN-OUT2.W1传输模拟信号。生产中操作员根据生产工艺要求,通过PC机组态界面设定主令单元的速度(4~20mA),该信号由PLC的模拟输出端送至烘干网控制器FM0的X6/1,2端子,烘干炉控制器的 CAN-IN2.W1接收速度指令。要实现网络数据的顺序传输,必须满足发送控制器的CAN-OUT2地址和标识(Id)与接收控制器的CAN-IN2地址和标识(Id)相同,同时满足数据传输附加条件。4台控制器数据传输方式如下:

控制网络是基于CANopen总线协议,波特率为1Mbit/s时,最长达25m;波特率降低可长至1km,数据输送可靠。值得注意的是:当CAN总线网络中的某一控制器断电时,烘干网带控制器必须断电后再次送电,否则通信不能完成。

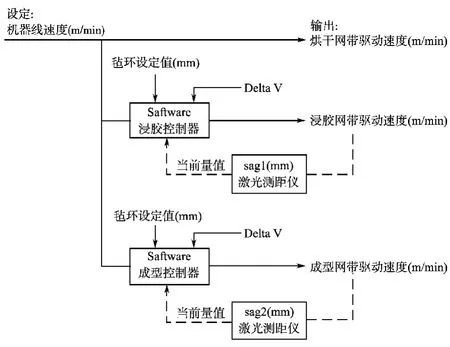

3.2 成型网、浸胶网同步分析及调整

Lenze伺服控制器集成CAN总线网络控制模式,实现了分部传动同步变频调速,所有网带几乎同一速度运行。然而因事件触发数据传输有20ms延迟,当主令单元FM0加减速时,会引起网带间的湿毡拉伸或松弛,出现毡面皱折、裂痕,甚至造成毡材断裂或者松垮,无法满足生产工艺的要求,保证产品质量。为防止湿毡不因主令单元加减速引起撕裂或堆积现象,在浸胶网带与烘干网带之间,成型网带与浸胶网带之间的毡材须留有一定的毡环,供速度同步跟踪调节用。并在浸胶网带和烘干炉网带间装有激光测距仪sag1,成型网带与浸胶网带间装有激光距离测距仪sag2,对网带间的毡环进行扫描,以实现从动单元的动态跟随。激光测距仪sag选用OptoNCDT1400集成一体化产品,基本原理是通过测量激光往返目标所需时间来确定目标距离,测量范围:200~2 000mm,输出为4~20mA信号。激光测距仪sag1和sag2的扫描输出信号分别送给浸胶控制器FM0-1和成型控制器FM0-2的模拟量输入端X6/1,2,作为伺服控制器的速度辅助给定,辅助给定信号和CAN总线传输的主给定信号叠加(见图2),控制从动单元跟随主令单元。当毡环位置改变时,及时调节浸胶网和斜长网成型机的速度,确保浸胶网、成型网与烘干网速度的准确同步。图3为激光测距闭环控制原理图。

图3 激光测距闭环控制原理图Fig.3 Schematic diagram of laser rangefinder closed loop control

毡环调整是生产过程中的一个重要环节,毡环不稳会引起毡面皱折,需要对控制器参数进行必要的调整,sag 1不稳时,调整浸胶网控制器FM0-1的参数;sag2不稳时,调整成型网控制器FM0-2的参数。网带间的速度修正通过调整控制器代码FCODE 472/10的值来实现。网带间毡环的垂直距离调整通过修改代码FCODE 472/1的值来完成,调整时,在网带间放置一片薄毡,通过PC机的GDC软件查看功能块AIN1-OUT(FCODE 0400)的值,并将该值写入代码FCODE 472/1中,当薄毡毡环位置正确时,功能块ADD1(ADD1-OUT)输出值为零。功能块 CONV2=C0945/C0946可 以 调 节 毡 环 (Δlevel)和 速 度(Δspeed)间的关系,改变level,则从动单元速度就会改变;当C0945/C0946的值大时,控制速度也就高。例如:当成型网带与浸胶网带间的level比标准高2%,那么,在同一时刻,成型网带的速度要比正常高2%,因此成型网带输送的薄毡相对就快,毡环sag 2就下降。通过对控制器参数合理地调整可以实现分部传动系统达到最佳的同步运行效果。浸胶和成型控制器功能块信号流程图中有1个软件电位器功能块(MPOT),它是一种模拟电动机电位器,引毡时毡环控制sag1和sag2不起作用,成型网与浸胶网处于速度开环控制,操作员手动调节OP面板毡环控制旋钮,寻找满足工艺要求的开环运行同步点,并将sag1和sag2的毡环值分别写入浸胶网与成型网控制器代码FCODE 472/1中,当毡环位置适中后功能块ADD1-OUT1输出的信号近似为零。这时,按下面板OP上的“网带闭环控制”按钮,浸胶网带和成型网带驱动就进入速度闭环控制状态。

3.3 加筋变频器参数调整

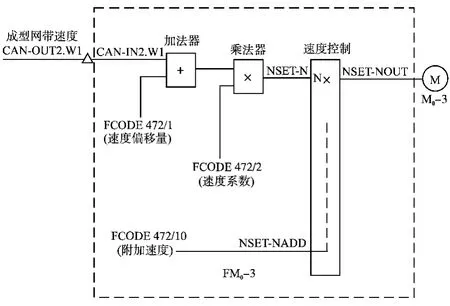

加筋装置只有在生产加筋产品时才投入同步运行。加筋纱经张力器穿入导纱管,在网前箱浆料湍流的作用下与浆料在斜长网成型机成型为加筋毡并输送至浸胶网。根据生产工艺要求为防止筋纱受力跳出毡面,加筋电机的速度应略高于成型网带的速度。图4为加筋变频器信号流程图。图4中速度设定调节功能块NSET用于电机的速度控制,其中 NSET-N为主速度设定值,NSET-NADD为附加速度设定值,NSET-NOUT为速度输出。

图4 加筋变频器信号流程图Fig.4 Signal flow chart for yarn inverter

加筋纱变频器FM0-3的速度信号CANIN2.W1 来自成型变频器 FM0-2 的 CANOUT2.W1的输出,此信号中包含有成型网变频器的速度主给定信号 +附加给定信号(毡环控制sag2信号)。为保证筋纱平直的镶嵌于湿毡之中,需要调整变频器FM0-3的速度偏移量FCODE 472/1、速度系数 FCODE 472/2或附加速度FCODE 472/10的值以获得良好的加筋效果。

4 卷取同步控制的实现

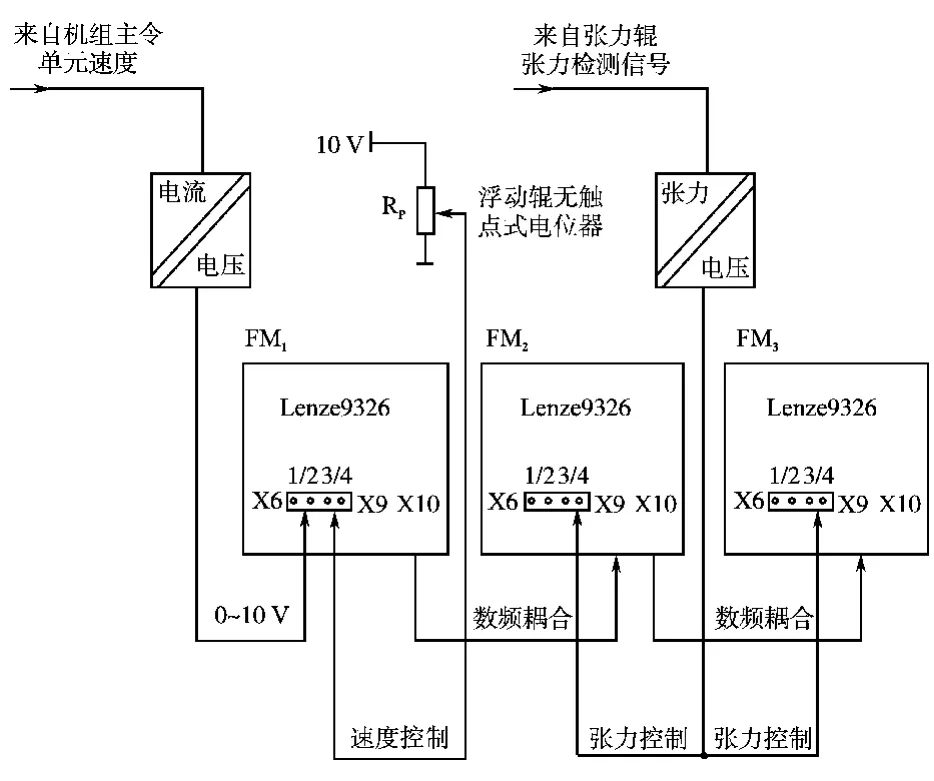

卷取是湿法毡机组的最后一道工序,卷取单元中的牵引辊变频器FM1,卷取辊Ⅰ,Ⅱ变频器FM2,FM3均为Lenze9326伺服控制器。3台控制器的代码C0005=Common为修改的基本配置模式,使用旋转变压器反馈,旋转变压器信号可由数字频率输出端X10向从机输出。图5为卷取同步传动控制原理图,图5中卷取传动的速度信号来自于主机PLC的模拟输出端口,信号大小与机组主令单元烘干网控制器FM0的速度相同,为4~20mA的电流模拟量。为了提高主令单元速度信号的抗干扰能力,该信号经过I/U变换,将4~20mA电流信号变换为0~10V的标准电压信号,然后送到牵引辊控制器FM1的模拟量输入端子X6/1,2,作为牵引辊电机的速度主给定。为保证毡材在卷取和烘干炉两道工序之间速度同步协调、及时跟随,两道工序之间装有一个浮动辊松紧架机构,自动保持相邻单元的速度一致。浮动辊的位置决定牵引辊的速度,如图1所示v1>v2,浮动辊下降,表明牵引辊速度慢,控制系统就会增大牵引辊速度使浮动辊位于中位;如v1<v2,浮动辊上升表明牵引辊速度快,控制系统就会降低牵引辊速度使浮动辊位于中位;v1=v2,浮动辊位置不变。正常生产中浮动辊只在中位附近一个很微小的范围内上下浮动(浮动量为25%)。当浮动辊上下移动时,将通过连杆使电位器旋转,改变电位器RP的滑动位置,在RP的滑动点上可获得与前后两单元的毡速差成正比的同步调节电信号,这里电位器RP选用无触点式电位器。电位器RP检测到的位置信号送至控制器FM1的模拟量输入端X6/3,4,作为速度辅助给定,并与主给定信号一同送入过程控制器(PCTRL1)进行PID运算,输出信号控制牵引辊电机运行。

图5 卷取同步传动控制原理图Fig.5 Schematic diagram for winder synchronous transmission

牵引辊速度信号由牵引辊控制器FM1数字频率输出端口X10,经数频耦合不加修改地送入卷取辊Ⅰ控制器的数字频率输入端口X9,作为该控制器Ⅰ的速度主给定,同样卷取辊Ⅰ控制器的数频输出端口X10将同步速度信号,经数频耦合不加修改地送入卷取辊Ⅱ控制器的数字频率输入端口X9,作为该控制器Ⅱ的速度主给定。牵引辊控制器为转矩限幅的速度控制模式,牵引辊采用S型砂纸辊其作用是对烘干炉中的毡材施加牵引力,同时阻断卷取和烘干炉前后工序间毡材的牵拉作用,确保毡材从烘干网安全平稳源源不断地输送至卷取单元。卷取辊Ⅰ,Ⅱ伺服控制器FM2,FM3为速度限幅的转矩控制模式,运转速度来自牵引辊控制器FM1的X9端,张力辊检测到的实际张力经过F/U变换和放大器CV2003放大后,分别送至卷取辊伺服控制器FM2,FM3的模拟量辅助输入端口X6/3,4,实现张力闭环控制,通常卷绕部分的速度要稍高于机组速度,以满足卷绕张力控制要求。

5 结论

系统采用Lenze93xx系列伺服控制器集成CAN总线网络+毡环激光测距仪同步控制模式,数据传输速度快,可靠性高,抗干扰能力强,保证了主机4个传动单元同步恒速平稳运行,通过对控制器的参数调整实现了良好的动态自动跟随。卷取3个传动单元控制器采用数字频率输入X9/数字频率输出X10的接线方式,配合松紧架调节和张力闭环控制,较好地协调了卷取单元与主机部分速度同步,满足了卷取系统对张力的控制要求。生产实践表明:系统运行可靠、同步跟踪精度高、调速平稳、调整方便,完全满足湿法毡生产要求。

[1] Profibus-DP总线在 Lenze变频、伺服产品中的应用[Z].Version 1.01.2002.9.

[2] Lenze Operating Instructions 9300Servo Inverters[Z].Printed in Germmany by Lenze 04/1998.

[3] Lenze Manual Part K Application Examples 9300Servo Inverters[Z].Printed in Germmany by Lenze,11/1997.

[4] Lenze Manual Part D1.1Configuration 9300Servo Inverters[Z].Printed in Germmany by Lenze,11/1997.

[5] Lenze Manual Part H Automation 9300Planning[Z].Printed in Germmany by Lenze,12/1997.

[6] 张燕宾.SPWM变频调速应用技术[M].第3版.北京:机械工业出版社,2005.

[7] 丁学文.印染设备无松紧架无张力传感器多电机同步调速系统[J].纺织机械,2002(4):21-23.

[8] 高晓丁,左贺,任高阳,等.基于智能PI控制的多电机同步传动系统[J].电气传动,2007,37(11):39-41.

修改稿日期:2012-02-15

Control Strategy and Realization for Multi-motor Synchronous Transmission System

FENG Jian-xiu1,FENG Jing-yi2

(1.TechniqueCenter,ShaanxiHuaTekNewMaterialCo.,Ltd.,Xingping713100,

Shaanxi,China;2.InformationCollege,UniversityofScienceandTechnology ofChina,Hefei230026,Anhui,China)

Aimed at the synchronous transmission demand of fiber glass wet-laid mat product line,the composition and control strategy of AC synchronous transmission system was introduced.Realization for oven belt drive and impregnation belt drive and forming belt drive and yarn pulling drive etc.unit Lenze 93xx servo converter of the integrated CAN bus network synchronous control system was analyzed in detail.At the same time,the data transfer and parameters setting and adjust between servo inverters was introduced.Closed-loop control of optical laser range finder was given.In the end,the control principle for winder synchronous transmission system was described.Transmission method of servo converters digital frequency input and output was introduced.The pull roll closed-loop adjust and realization of speed was analyzed.Experiment result proves that the system posses the merits of short regulating time,high control precision and good synchronization.

multi-motor synchronous transmission;servo converter;CAN-bus;optical laser range finder;resolver;base configuration

TP273

A

冯建修(1963-),男,本科,正高工,Email:fjxonline@126.com

2011-06-21