棒材生产线成品飞剪优化剪切的研究

2012-04-27张军保赵鸿雁关世才李雨儒刘莉

张军保,赵鸿雁,关世才,李雨儒,刘莉

(1.天津电气传动设计研究所,天津300180;

2.天津科技大学 包装与印刷工程学院,天津 300222;3.英纳奔萨电气及电子设备制造(天津)有限公司,天津 300457)

棒材生产线成品飞剪优化剪切的研究

张军保1,赵鸿雁2,关世才1,李雨儒1,刘莉3

(1.天津电气传动设计研究所,天津300180;

2.天津科技大学 包装与印刷工程学院,天津 300222;3.英纳奔萨电气及电子设备制造(天津)有限公司,天津 300457)

分析了对高速成品飞剪定长倍尺剪切的影响因素及对成品棒材尾段的控制,并对成品飞剪系统的有关参数进行了实测和理论分析,提出了优化倍尺剪切的控制方案,针对剪切的3个阶段:第一刀优化剪切、定尺优化剪切和尾钢优化剪切采用不同的优化方案,达到最好的优化效果。通过实际应用和理论校验,证明了该方案的正确性和可行性。

成品飞剪;优化倍尺;尾钢控制

1 引言

随着棒材生产技术的不断进步,棒材生产线的连续化、自动化水平不断提高,目前中国大多数棒材生产线,无论是全新引进或建设,还是老车间改造,一般均使用长尺连铸坯经连续轧制,然后经倍尺剪剪切成用户要求的整倍尺成品,飞剪是整个生产线的关键设备,对生产线的成材率、定尺率有较大的影响。一根钢坯轧制出的合格钢材经热倍尺剪剪切成热倍尺棒材进入冷床,若热倍尺剪只以固定的热倍尺长度剪切,对每一根钢坯来说都有可能导致倍尺剪的最后一剪出现短尺材。且该短尺钢往往具有若干个定尺长度,碎断则影响成材率,而直接上冷床则会影响冷床的收集顺序或影响冷床上的棒材齐头。解决此问题的方法是对热倍尺剪切长度进行优化,使上冷床的棒材满足冷床收集要求。

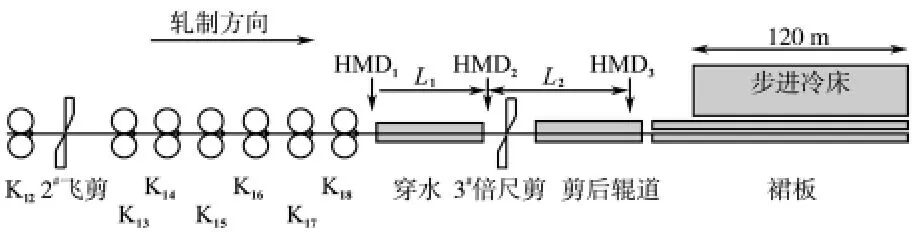

2 飞剪性能和工艺布置

该条棒材生产线是一套18架轧机的连续棒材生产线,依次为 K1,K2,…,K18轧机。其中,前14架轧机以一平一立的方式交错分布,K15,…,K18为可平可立轧机,以便于适应生产规格的变化,其设计最高成品速度为18m/s。本生产线共设计有3套飞剪:K6,K7之间为1#飞剪;K12,K13之间为2#飞剪;成品飞剪为3#飞剪。成品飞剪采用某厂生产的 ZAFQZ-355/42型,315kW,Un为440V,In为795A,剪切最大线速度为18.3 m/s,每分钟最大剪切次数为17次/min,剪切规格○/10~○/40mm,飞剪性能可以达到该生产线的工艺要求。其高速成品飞剪区域的工艺布置如图1所示,生产工艺对3#飞剪的要求为:1)倍尺剪切合理,自动剪切,且可任意调整;2)冷床长120 m,用户要求最高成品长度为108m,考虑热缩因素,红钢长度在110m左右。3)尾钢最小长度40 m,以保证尾钢能够正常上冷床。

图1 成品区工艺布置图Fig.1 The line of flying shear for finished-product

图1中,精轧部分为K13~K18共6台轧机,每2架轧机之间的距离长度3.5m,HMD1,HMD2,HMD3是3个热金属检测器,负责红钢钢头钢尾的检测。

为了保证飞剪的稳定运行,我们在PLC硬件方面设计一套315-2负责3#飞剪的控制,以保证飞剪程序扫描周期的稳定。

3 倍尺优化剪切

倍尺优化剪切包括第一刀优化剪切、定尺优化剪切和尾钢优化剪切2部分。其中第一刀的判断是根据时间来定的,从第一刀之后可按定长判断下一刀,其目的是保证每一刀的长度是12m的整倍数,且尽可能增加成品长度,成品长度越长就会更多减少成品切头的浪费。钢尾优化剪切是为了保证尾钢能正常上冷床,且保证尾钢的前一根钢是12m的整倍数。

3.1 第一刀优化剪切

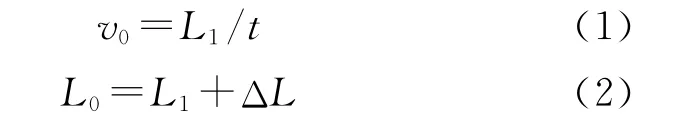

定尺剪切的第一刀长度是由成品红钢出钢速度v0和定尺长L0确定的。当红钢通过热金属检测器HMD1时,PLC检测到高电平计时开始,当红钢通过热金属检测器HMD2时,得到红钢成品出钢的速度v0,L0由HMD1到HMD2之间的距离再加上生产要求的定尺长的距离确定:

通过式(1)和式(2)可以计算得到从HMD1检测到红钢到3#飞剪动作开始的延时T0,这样从HMD1检测到启动定时器到T0控制3#飞剪动作。

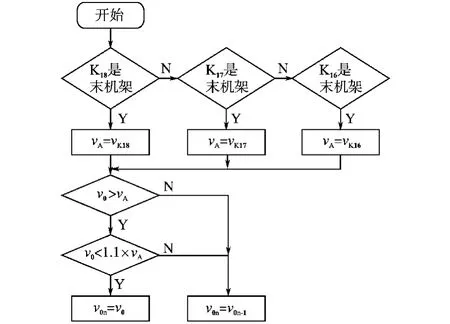

第一刀需要时间的计算中,L0是2个固定值,可以确定无偏差,而v0是每根红钢都要计算的,考虑到热金属检测器的稳定性因素以及每一根红钢的温度、材质、延伸率等的变化,需要对每一次的v0的计算值做一个判断。首先确定末架轧机的速度vA,通常情况下,vA等于vK18的编码器反馈速度,如果K18甩机架,则vA等于vK17的编码器反馈速度,以此顺延。红钢出口会有延伸,所以v0一定是大于vA的,且延伸率通常不会大于1.1倍的末架轧机速度。流程如图2所示。

图2 判断v0的流程图Fig.2 The flow chart for adjust v0

图2中首先对末架轧机做了判断,判断出末架轧机的速度vA,再对vA的准确性进行判断,确定vA没有问题则把vA等赋给当前使用的速度v0,否则则使用上一次的出口速度。

3.2 定尺优化剪切

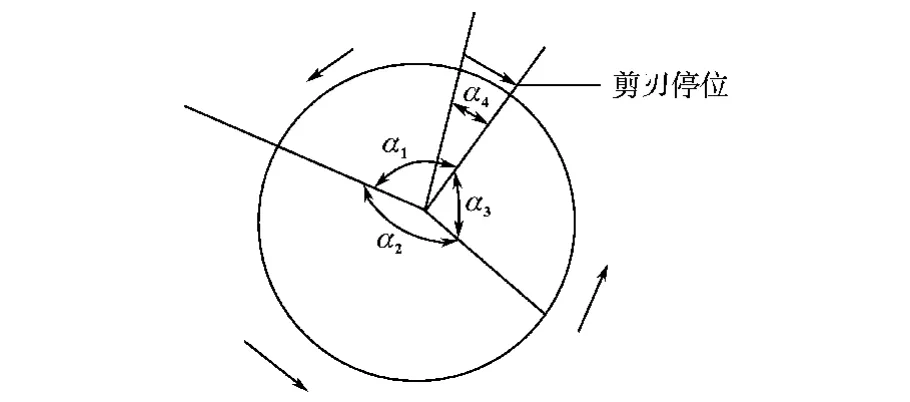

定尺优化剪切也就是式(2)中的ΔL,为了精确控制定尺长度ΔL,首先分析一下飞剪在整个剪切过程中的运动轨迹,如图3所示。

图3 剪刃运动轨迹Fig.3 The chart of flying shear track

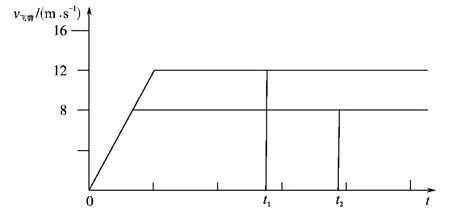

剪刃接到剪切命令从停止位置开始启动经过4个阶段:加速阶段α1;匀速阶段α2;减速阶段α3;反向阶段α4。剪刃闭合的剪切是在匀速阶段α2完成的,而当生产速度有变化的时候,3#飞剪从剪刃停止位置到剪刃闭合位置的行程时间是不一样的,以飞剪线速度8m/s和12m/s为例比较一下到达剪刃闭合位置需要的时间,如图4所示。

图4 飞剪行程时间比较Fig.4 The route time of flying shear

飞剪加速时间和装置本身(6RA70)性能以及机械性能有关,因此采用实验方式得到最佳启动时间。生产线要求飞剪的速度在[5m/s,18m/s]之间,我们分别设定飞剪速度为5m/s,6m/s,…,18m/s,得到飞剪从停止位置到剪刃闭合的时间t5,t6,…,t18,生产时根据飞剪的设定速度判断使用哪一个启动时间。

3.3 尾钢优化剪切

尾钢优化剪切的目的有2个:1)保证尾钢正常上冷床,针对本条棒材生产线则要保证L尾钢∈[40m,115m]范围之内;2)保证尾钢的前1根钢是整倍尺长度,L次尾钢=12n,(n=4,5,6,7,8,9)。为了达到以上2个目的,首先要知道尾钢还有多长,也就是尾钢长度预报。

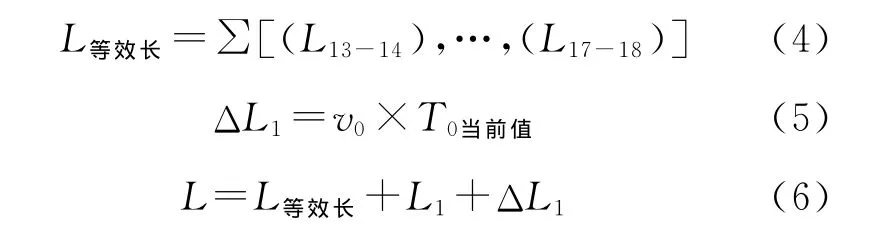

当2#飞剪的热金属检测器失去红钢信号到低电平,我们认为进入到尾钢阶段。这时就要计算还在轧机中的红钢等效成品长度L等效长,轧机和飞剪之间的长度(固定长)L1,以及已有倍尺长度ΔL1,有了这3个长度,也就得到了尾钢和次尾钢的长度之和L:

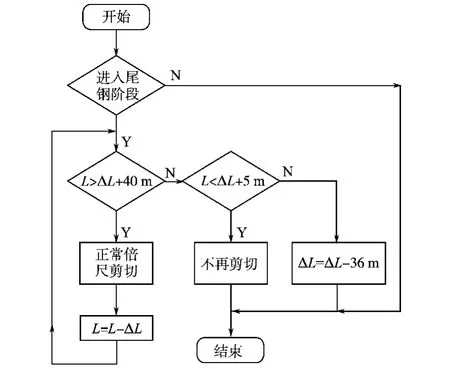

L等效长根据生产工艺要求不同实时调整,比如K18甩机架,则成品等效长度是K13到K17等效长度加上K18实际长度,以此类推。如果生产规格没有变化,也可以通过等效时间计算等效长度,也就是从2#飞剪热金属检测器失去红钢信号到HMD1失去红钢信号的实测时间和出口红钢速度的乘积得到等效长度。尾钢的剪切要根据L判断最后一刀的剪切长度,流程图如图5所示。

图5 尾钢剪切判断的流程图Fig.5 The flow chart for adjust steels end

当进入尾钢阶段后,启动尾钢剪切判断程序,如果尾钢长度还足够长(L>ΔL+40m),可以先让成品飞剪正常剪切1刀,然后继续判断尾钢是否可以直接上冷床(L<ΔL+5m),需要优化的长度L∈[ΔL+5m,ΔL+40m],优化方法就是在尾钢长度上减去36m的倍尺长度。这样既能保证尾钢正常上冷床,又保证次尾钢是倍尺长度。

4 结论

根据以上控制方案,在不同线速度,不同辊径以及甩机架的情况下分别轧制验证,验证结果如下:1)第一刀定时长度和定尺长度偏差在±6cm之内;2)定尺长度之间长度偏差在±4cm之内;3)次尾钢都是倍尺长度;4)尾钢全部能上冷床。

目前,该生产线已经连续生产2a多,平均日生产量达3 000t,每天能减少废料几十t。事实证明,实时优化剪切减少了成品的浪费,提高了生产效率,是棒材生产线中切实可行的方案。

[1] 李建设.中小型材成品倍尺剪优化配尺剪切的研究[J].轧钢,1999,16(4):34-36.

[2] 王琳.连轧棒材倍尺剪的优化[J].轧钢,2000,17(1):31-33.

[3] 杨尚灼.轧钢机械设备[M].西安:西安冶金出版社,1978.

[4] 傅德武.轧钢学[M].北京:冶金工业出版社,1983.

Research on Shearing Optimization of Flying Shear for Mediumand Small Section Product for the Bar Rolling Line

ZHANG Jun-bao1,ZHAO Hong-yan2,GUAN Shi-cai1,LI Yu-ru1,LIU Li3

(1.TianjinDesignandResearchInstituteofElectricDrive,Tianjin300180,China;2.CollegeofPackaging&PrintingEngineering,TianjinUniversityofScience&Technology,Tianjin300222,China;3.InabensaElectrical&ElectronicManufactory(Tianjin)Co.Ltd,Tianjin300457,China)

The influence factors on shearing to length and match shearing and the control method for product tail end were analyzed.The scheme of match shearing optimization was put forward based on testing and theoretical analyzing the paramezters of flying shear system.For the three stage of flying shear for finished-product-the first cutter,the middle cutter,the last cutter-the different optimization schemes were used.The rectitude and practicability of the scheme are verified by practical production and theoretical calculation.

flying shear for finished-product;match shearing optimization;steels end control

TM502

A

张军保(1980-),男,硕士,工程师,Email:zhjbok@163.com

2012-01-17