一种大功率公共直流母线功率变换器的设计与应用

2012-04-27邱书明郭清臣齐怀轩李新志郑淑玲

邱书明,郭清臣,齐怀轩,李新志,郑淑玲

(天津电气传动设计研究所,天津 300180)

一种大功率公共直流母线功率变换器的设计与应用

邱书明,郭清臣,齐怀轩,李新志,郑淑玲

(天津电气传动设计研究所,天津 300180)

在多电机交流调速传动系统中,公共直流母线技术被广泛使用。而公共直流母线应用的核心是功率变换器的合理设计。如何提供稳定的直流电压源,同时又能把逆变器产生的再生能源回馈到电网是我们要解决的关键问题。从器件选型、散热方案和晶闸管的驱动3个方面,详细介绍了直流母线的功率变换器的实现,并且通过实验和现场应用论证了设计方案的可行性以及设备整机的可靠性。

公共直流母线;能量回馈;功率变换器

在多电机交流调速传动系统中,所需要用到变频器的数量会很多。大多数通用变频器没有回馈功能,对于电机制动运行时所产生的再生电能,只能通过中间制动电阻浪费掉。而且,交直交变频器都是通过不可控的二极管整流桥,把交流电变成直流为中间电容组充电,进线输入电流是不可控的,易造成过流故障。

而使用公共直流母线的方式,便可以大大改善以上缺点。采用逆变器来驱动电机,逆变器的输入是直流电压源。然后把多个逆变器的进线接到1个公共的直流母线上。再用1个功率变换器,把三相交流电整成稳定的直流电压源,输出端接到公共母线上。因此,功率变换器是系统的核心。它为逆变器提供电流可控的恒定直流电压源,还可以把逆变器产生的再生能量回馈到电网,避免电能的浪费,是一项绿色节能技术。在这里我们介绍一种新型的直流母线功率变换器,该设备性能优良,成本低,可靠性高,可以替代国外进口产品。

1 原理和系统应用方案

1.1 直流母线方式多电机传动系统的介绍

很多生产工艺,例如辊道、拉伸机等,需要用到很多电动机,每台电动机都需要1台变频器单独驱动。所有电动机在生产线上的转速和控制都不一样。既可以单独处于电动状态,又可以单独处于制动状态,这是由生产工艺决定的。电机制动运行时,转矩和转速方向相反,电机吸收功率,因此会产生再生电能,导致中间直流电压升高。如何处理众多逆变器产生的再生能量,则是一个重要的问题。

采用公共直流母线方法能够很好地解决上述问题。直流母线功率变换器,也叫整流回馈单元,为公共直流母线提供恒定的直流电压源。它既可以整流,又可以回馈电能,有些类似可逆的直流调速器。当有一些逆变器回馈能量时,再生电能可以被母线上的其他逆变器所利用。如果再生能量较多,母线电压升高,功率变换器可以把多余电能回馈给电网,以达到节能减排的目的。

西门子的整流回馈单元是典型的直流母线功率变换器,它的进线侧和回馈侧是分开的,回馈侧需要加自耦变压器。这样的好处在于进线电压是标准的。但控制比较复杂,而且进口设备价格较贵,特别是大功率装置上。

这里介绍一种国产化的功率变换器,它的控制较简单,进线侧与回馈侧连在一起,不必使用自耦变压器,但进线电压是非标准的,需要另配整流变压器。利用进口控制板,配以国产功率元件,既保证功能的完善和较高可靠性,又可以大大降低成本。

1.2 功率变换器的工作原理和内部系统方案

直流母线功率变换器的主回路是1个三相全控可逆整流系统,如图1所示。12只晶闸管组成2组整流桥,正组整流桥晶闸管定义管号为:V11,V13,V15,V14,V16,V12,作用是把进线三相交流电整成直流。反组整流桥晶闸管定义为:V21,V23,V25,V24,V26,V22。作用是把母线上的直流电变为交流电回馈到电网。在结构上功率单元分成6个桥臂组件(A1~A6),每个桥臂组件由1个正组晶闸管和1个反组晶闸管反并联组成。例如A1由V11和V24组成。每个桥臂组件需要串联1个桥臂快熔,用于晶闸管的过流保护。并且并联一个阻容元件,用于晶闸管的过压吸收。另外在A相和C相的交流进线处还有2个电流互感器,用于电流检测。

图1 主回路原理图Fig.1 Main circuit diagram

直流母线的控制回路包括控制器、电压和电流的检测电路,脉冲触发驱动电路等。对于控制器,我们采用拆板的方案,用西门子全数字直流调速控制器—— 6RA70的控制板,作为控制核心。利用其强大的软件功能,来实现包括电流、电压双闭环、给定积分等控制功能。只要在参数上根据实际要求作一些变动,便可以实现功率变换器的控制。其他控制回路都是根据控制器的特点和功率回路的要求自行设计。后面会有具体介绍。

2 内部器件的选型和参数

2.1 主回路晶闸管参数和选型

本装置额定进线电压为500V,额定直流输出电流为2 400A。

2.1.1 晶闸管额定电压的选择

低压交流电机的额定电压为380V,对应的逆变器直流侧电压为510V。因此功率变换器的直流侧电压为510V。由于装置是可逆系统,在有源逆变状态必须要考虑到裕量角,否则会导致逆变失败,根据经验,最小逆变触发角βmin一般不小于35°,在这里我们取40°。

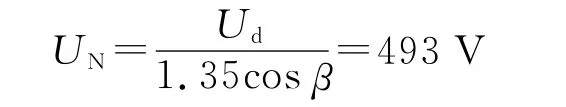

根据公式:

式中:Ud为直流最大电压,此处为510V;UN为交流进线线电压。

交流进线电压应不低于:

综合考虑,我们把进线额定线电压提升为

相电压为

在选择晶闸管的峰值电压值时,要考虑到晶闸管在恢复阻断时所引起的换相过电压,以及在操作和事故过程中所产生的各类过电压的影响。所以在计算和选择晶闸管额定电压时,必须考虑一定的电压安全系数。其数值大小与器件质量及适用场所有关,一般取2~3倍之间。根据计算公式[3]:

式中:KUT为晶闸管电压计算系数(三相桥式整流电路KUT=2.45);n为器件串联数(此处n=1);KU为均压系数,一般取KU=0.8~0.9;UVφ为电源进线相电压有效值。

根据上式计算,按照装置额定进线线电压500 V,应选取额定电压UDRM=2 000V的晶闸管。2.1.2 晶闸管通态平均电流的选择

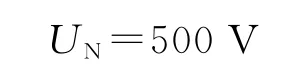

因为本装置的额定直流电流为长期2 400A,依此来选择晶闸管通态平均电流IT(AV)(额定正向半波平均值),还要结合散热器的热阻等,使最高结温低于器件所允许的最高结温(125℃),并留有一定余量。通常采用各种近似计算方法。这里我们根据经验公式[3]:

式中:KIT为晶闸管电流计算系数(三相整流电路KIT=0.367);np为晶闸管并联数(此处np=1);KI为均流系数,(一般KI=0.8~0.9);Idmax为最大整流电流值。装置最大电流为2 400A。

根据上式计算,最终选取额定电流IT(AV)=2 000 A,因此我们选定某所3×2.54cm的晶闸管,型号为:KPX 2 000A/2 000V。

2.2 组件散热器的选型和温升的计算

晶闸管的散热至关重要,这关系到装置出力能不能达到额定电流。散热器的散热能力是以热阻的形式表现的,热阻越小,散热能力越强。针对本装置的额定出力,有对应的散热器最大热阻。以下介绍散热器热阻的计算。

2.2.1 晶闸管发热功率的计算

首先是该装置在额定电流工作状态下,每个晶闸管的发热功率。单个晶闸管的平均损耗等于管压降乘以电流的积分。

式中:i为晶闸管通态电流瞬时值;λ为晶闸管导通角;u0为门槛电压;Ri为斜率电阻。

由于上式计算比较复杂,可用经验公式做近似计算:

式中:I为导通角为λ时,流过晶闸管的电流平均值;f为导通角为λ时的波形系数,此处f=1.73[3]。

装置长期电流Id=2 400A,对于三相桥式整流电路λ=(2/3)π,所以管子的平均电流值为

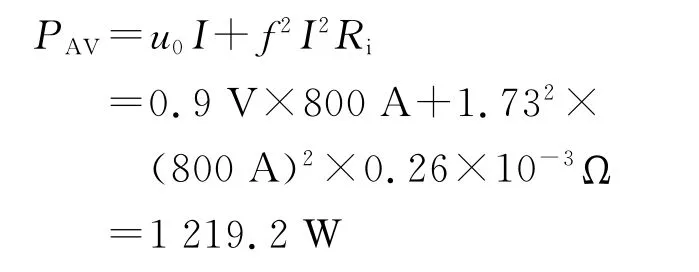

已知晶闸管的门槛电压u0=0.9V,斜率电阻Ri=0.26mΩ。可得出每只管子的发热功率为

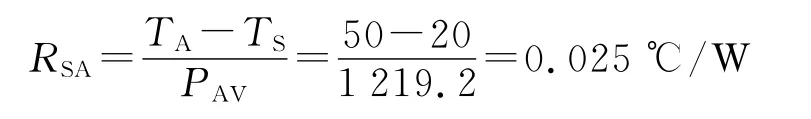

2.2.2 晶闸管连同散热器的热阻计算

晶闸管结温与环境温度的差等于管子的发热功率乘以总热阻,如下式:

式中:RjA为总热阻,℃/W,其值为各部分热阻之和;RjC为其内部热阻,℃/W;RCS为接触热阻,℃/W;RSA为散热器热阻,℃/W;PAV为平均损耗功率,W;Tj为晶闸管的结温,℃;TC为管壳温度,℃;TS为散热器接触面温度,℃;TA为环境温度,℃。

晶闸管的结与壳间的热阻,通常由制造厂家提供,KPX 2 000A/2 000V晶闸管的结壳热阻Rth(jc)=0.013℃/W。管壳和散热器接触面的热阻与接触面情况以及压力值有关,一般取RCS=0.005℃/W 左右。

散热器的允许热阻,是指在最严重的发热和运行条件下稳定运行时,保证结温不超过晶闸管所允许的最高工作温度,并有一定裕量的散热器热阻最大值,℃/W。

式中:Tjmax为晶闸管所允许的最高工作结温,普通晶闸管的最高工作结温规定为+125℃。Δ为安全裕度,一般取Δ+10~15℃,此处取15℃。按照大功率传动系统的标准,环境温度取TA=40℃。

直流母线变换器工作时每个组件只有1个管子工作,前面已得出每个晶闸管的发热功率PAV=1 219.2W,因此:

因此我们规定散热器的热阻不能超过RSAmax=0.039℃/W。根据经验,我们选择220型铝型材散热器,并使用强迫风冷。风冷铝型材散热器的热阻大概在0.04~0.024℃/W 之间,整体结构及风道的形式如图2所示。

图2 结构图Fig.2 Structure diagram

采用下进上出的抽风方式,-A1至-A6为6套晶闸管组件,放置于同一层面上,分成前后2排,每排放3套组件,每个组件用绝缘板隔开,形成并联风道。每套组件同时进风,风路长短相同、风阻相同、流过每套组件的风速相同,因此每套组件散热器热阻相同。装置不会由于某些组件的散热条件不好影响整体出力。这种风道的风速一致性好,漏风问题容易解决,是目前发展的主要趋势。用于大功率传动系统整流装置,组件散热均匀,提高了装置的整体出力,性能指标完全能满足大功率传动系统的要求。

此种散热形式,由于风路较短并且减少了进风口的进风面积,减轻了冷却风机的压力,降低了在选择风机时对风机风压和风量的要求,从而降低装置成本。

脉冲板放在上面的方盒内,与主回路分开,铁盒可以屏蔽外部的电磁干扰,提高装置的电磁兼容性。用透明的聚碳酸酯材料做方盒的外层,既可以绝缘,又能看到脉冲板内每路脉冲的显示灯,了解脉冲板的工作情况。

在功率组件的下方,放置保护快熔和连接母排,采用下进下出的出线方式。整体结构紧凑,连接母排较短,节省了原材料和成本。

根据不同风速下进行的试验和计算:风速太大,将导致噪声过大和价格增高;风速太小,散热不好。不同散热器存在不同的最佳风速,其经济风速一般可在5~7m/s间选择。

2.3 晶闸管的驱动电路

直流母线变换器的晶闸管触发脉冲,先由6RA70控制板CUD1发出信号到脉冲转换板,经过一级放大和分支,再接入脉冲放大板,经过二级放大和隔离后,触发晶闸管。

脉冲放大电路如图3所示,触发信号是来自脉冲转换板的24V负脉冲,经过光耦隔离芯片,转换成正脉冲信号,接入到MOS管的门极,MOS管的集电极通过电阻和电容连接脉冲变压器的原边,变压器的副边经过二极管和电容连接脉冲输出端子。其中,脉冲变压器原边电阻和电容的作用,使脉冲上升沿有1个尖峰,可以有效触发晶闸管。稳压管和二极管串联,组成脉冲变压器的去磁回路。副边的二极管和电容起到触发脉冲波形的整形作用。

图3 脉冲放大电路Fig.3 Pulse amplify circuit diagram

触发信号采用脉冲列触发,每个脉冲列包含有9个脉冲,其调制频率为8kHz,这样不仅可以进一步减少门极损耗,而且可以缩小脉冲变压器的体积。

触发脉冲的宽度是1ms,可以保证足够的时间来触开晶闸管。

触发电流的波形如图4所示,前沿上升时间为2~3μs,峰值是1.5A,平均值大于600mA(1mV代表1mA),查得 KPX 2 000A/2 000V晶闸管的门极触发电流IGT=87mA,足可以保证晶闸管的可靠触发。

图4 晶闸管触发电流波形Fig.4 Thyristor trigger current waveform

2.4 装置的检测回路

2.4.1 电压检测电路

6RA70需要检测进线线电压和直流侧电压UCD,采用分压电阻对高压进行衰减,再通过运算放大器,变成±5V以内的低压信号。通过接口板反馈到西门子6RA70控制器,来进行运算。

2.4.2 电流检测电路

6RA70需要检测A相和C相的电流,通过互感器变为小电流信号。由于电流的变比比较大,2 000A变到0.05A,一级互感器很难做到,所以本装置采用二级互感的形式:第1级互感器为T01和T03,如图1所示,它们的输出信号接入第2级互感器的输入端,2级互感器的输出接到控制板检测电阻,控制板再进行运算。

3 功率单元的温升实验

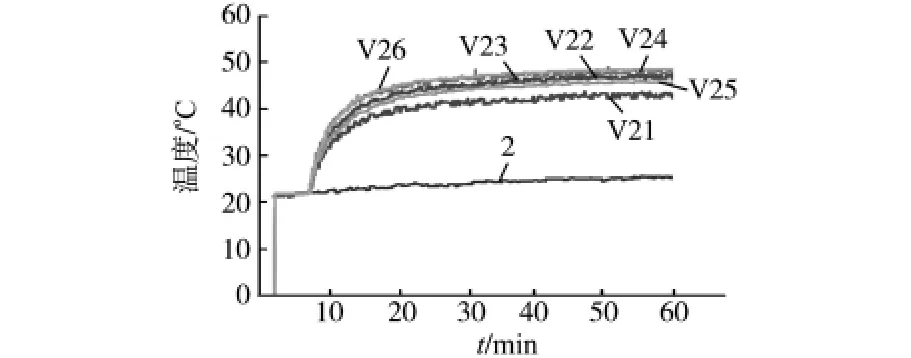

为了验证散热器的效果和装置的输出功率,我们做了温升实验。把热电偶分别埋在6个组件中,晶闸管和散热器连接的地方,测量管壳的温度,用温度巡检仪记录6个组件的温度和室温。装置的交流进线电压为36V,直流侧用铜排短路,采用低压大电流的方式。控制方式选择电流环,依据测试规范,电流给定设为2 400A,加载1 h后,管子的温升已经基本稳定。用温度巡检仪记录温度数据,绘制成温升曲线如图5所示。

图5 晶闸管温升曲线图Fig.5 Thyristor temperature rise curves

环境温度为20℃,最高管壳温度没超过50℃,温升最大不超过28℃。计算散热器热阻为

小于规定的最大热阻0.039℃/W,也就是说当环境温度为40℃时,管壳的温度不超过70℃,根据管子的结壳热阻和发热功率,换算到管子的结温不超过92.5℃。裕量Δ为32.5℃。说明散热器可以达到理想效果。

图5中,V21~V26分别为反组1号到6号晶闸管的壳温曲线。2代表室温曲线。

4 现场应用及结论

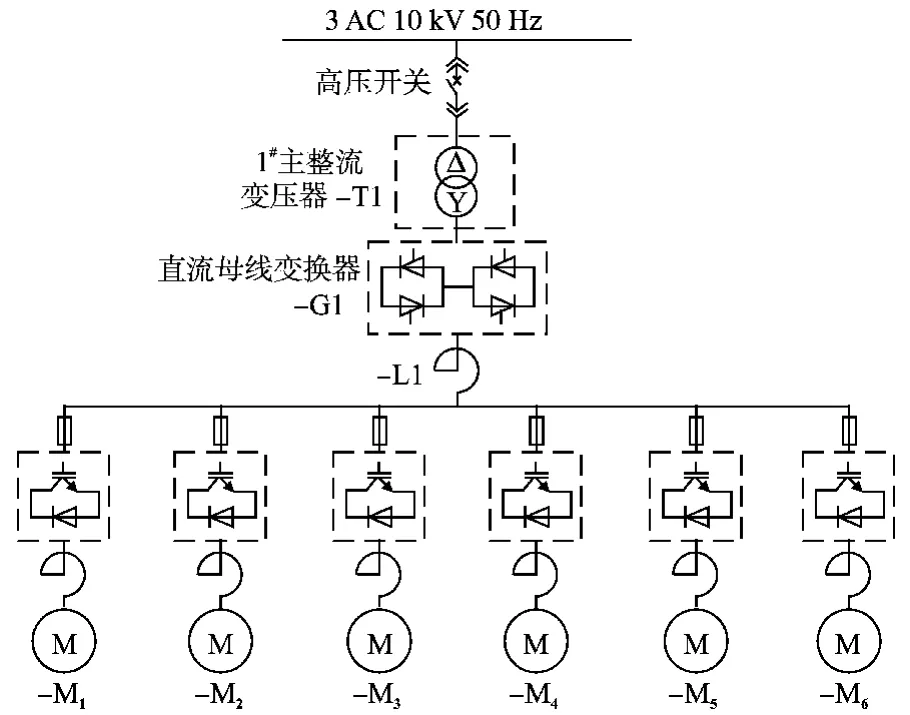

以下是该装置在湖北宜昌某钢厂的应用,轧钢线辊道系统的单线图如图6所示,M1~M6分别是6组辊道电机,每个电机的额定电压为380V,功率为15kW。每组辊道电机用1台逆变器驱动,6个逆变器的直流进线都接到直流母线上。整流变压器的容量为2 000kV·A,进线接10kV的电网,输出接到直流母线变换器。变比为10kV/500V。功率变换器的直流输出,通过1个平波电抗器接到直流母线上。向母线提供510V的直流电源。平波电抗器的作用是让直流电流的脉动变小。

图6 系统单线图Fig.6 System block diagram

功率变换器的额定输出电流为2 400A,逆变器总功率为6×160kW。投入运行以来,累计安全运行超过1a。该装置工作稳定可靠,得到用户的肯定。

大功率公共直流母线功率变换器输出功率大,相比同等功率等级的进口产品,可节省成本50%以上。该设备可广泛应用于冶金、矿山等领域,取代进口产品。

[1] 王兆安,黄俊.电力电子技术[M].第4版.北京:机械工业出版社,2007.

[2] 韩安荣.通用变频器及其应用[M].第2版.北京:机械工业出版社,2003.

[3] 天津电气传动设计研究所.电气传动自动化技术手册[M].第2版.北京:机械工业出版社,2005.

[4] 王兆安,杨君,刘进军,等.谐波抑制和无功功率补偿[M].第2版.北京:机械工业出版社,2006.

[5] 康华光,陈大钦.电子技术基础模拟部分[M].第4版.北京:高等教育出版社,1998.

[6] 廖晓钟.电子技术与电气传动[M].北京:北京理工大学出版社,2003.

[7] 顾绳谷.电机及拖动基础[M].第3版.北京:机械工业出版社,2005.

Design for New Power Converter Used in High Power Common-DC-Bus

QIU Shu-ming,GUO Qing-chen,QI Huai-xuan ,LI Xin-zhi,ZHENG Shu-ling

(TianjinDesignandResearchInstituteofElectricDrive,Tianjin300180,China)

In the adjustable speed AC system,the common-DC-bus tech is widely used.The common-DC-bus application is the core of the rational design of the power converter.How to provide a stable DC voltage source inverter can also generate renewable energy back to the grid is the key to solve the problem."DC power converter"was presented in details based on those three concepts of"the lectotype of components,the plan of heat emission and the drive of thyristor",and demostrates the feasibility of the plan and reliability of the equipments through experiments and practical application.

common-DC-bus;energy feedback;power converter

TP215

B

邱书明(1982-),男,本科,工程师,Email:qiushuming66@sina.com

2011-12-02