风电变桨直流伺服驱动器的研制

2012-04-27赵瑞杰王大为陶学军李朝锋

赵瑞杰,王大为,陶学军,李朝锋

(许继电气股份有限公司,河南 许昌 461000)

风电变桨直流伺服驱动器的研制

赵瑞杰,王大为,陶学军,李朝锋

(许继电气股份有限公司,河南 许昌 461000)

针对风力发电变桨系统的需求和永磁直流伺服电机的调速原理,对直流伺服驱动器的控制策略和控制电路进行了研究。在此基础上,研制了1台7.5kW的直流伺服驱动器,并进行了相应的实验研究。该驱动器在传统的双闭环直流调速系统和PI调节器的基础上,增加了转速前馈、电流前馈和死区补偿等动态校正补偿环节。实验结果表明了该控制策略的先进性,其中电流内环的带宽达到了350Hz,整个系统的动态响应也完全达到了风电变桨系统的要求。

风电机组;伺服;变桨控制;死区补偿;前馈

1 引言

风电是目前安全、环保、最具发展潜力和技术相对成熟的新能源行业[1-2]。风能已经成为我国水能之外最具规模应用前景的零排放、可再生能源。对于MW级及以上的风电机组均采用变桨距变速恒频的机型,包括双馈式风力发电机组和永磁同步直驱式风力发电机组。其中变桨距控制系统是风电机组安全运行的核心部件之一,根据风力发电机所处环境的风力状况,改变叶片的桨距角,达到调节功率和保护风机的目的。伺服驱动器是风电变桨系统的核心部件和执行结构,变桨控制器通过伺服驱动器对变桨电机进行控制,达到调节风机桨叶角度的目的。

由于电刷和换向器的原因,直流电机需要定期维护,导致其在伺服领域中的应用逐步被交流伺服电机所替代。但是直流电机可以在伺服驱动器故障的情况下,由直流电源直接拖动电机运转,正好满足风电变桨系统的紧急顺桨功能。因此直流伺服电机在风电变桨领域得到了大范围的应用。近年来,随着永磁材料和工艺的发展,永磁直流电动机成为直流电动机的主流。

由于直流电机在传统伺服领域的应用越来越少,而风电行业又是一个新兴行业,目前对于直流电机伺服控制的研究基本处于停滞状态。传统的直流电机控制系统为转速、电流双闭环的方式,文献[3]已经进行了详细的分析。但是该控制方式的动态特性差,无法满足风电变桨的要求。文献[4-5]提出了直流伺服电机模糊控制的理念,采用了系统重构的方式进行电机控制,该控制方式不需要精确的电机参数,提高了驱动器的兼容能力,但是控制结构复杂,控制参数难以整定,不适合工程应用。

传统的PI控制很难满足伺服系统的高性能要求[6],本文在研究直流伺服驱动器的硬件控制电路的基础上,优化了PWM控制算法,增加了速度前馈、电流前馈和死区补偿等动态校正环节。同时研制了1台7.5kW的直流伺服驱动器,经过实验验证,各性能指标优,达到了风电变桨系统的技术要求,目前已经在风电行业大规模应用。

2 硬件电路

2.1 永磁直流电机的调速方法

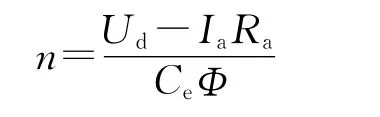

永磁直流电机是他励直流电机的一种,其转速特性可以用下式表示:

他励直流电机的调速转速有3种:1)改变电枢回路里的串联电阻Ra;2)减小气隙磁通Ф;3)改变电枢端电压Ud。

目前主流的调速方法是采用高频PWM脉冲电压的方式来控制电机转速。

2.2 驱动器主功率回路及工作过程分析

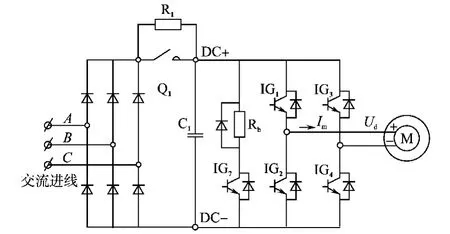

本文研制的直流伺服驱动器,采用H桥电路,其主电路如图1所示。

图1 驱动器的主电路原理图Fig.1 Main circuit schematic of the driver

为降低直流电机永磁材料的涡流损耗,采用了单极性倍频的PWM模式,在不提高功率器件开关频率的前提下,比常规双极性PWM调制方式的纹波电流降低了75%。

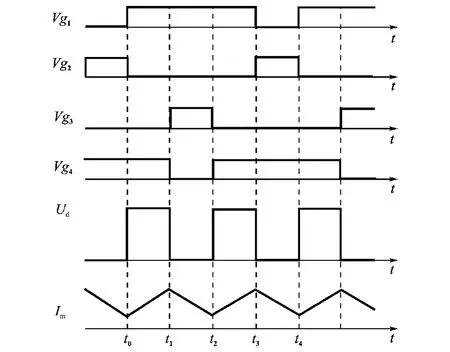

电机正向旋转时,驱动器的主要工作波形如图2所示,其中Vg1~Vg4分别为开关管IG1~IG4的驱动信号,Ud为电机两端电压波形,ID1~ID4分别为IG1~IG4的体二极管。从图2可以看出,电机在转动过程中,加在电机两端的电压为正电压或者零电压,频率为开关频率的2倍。

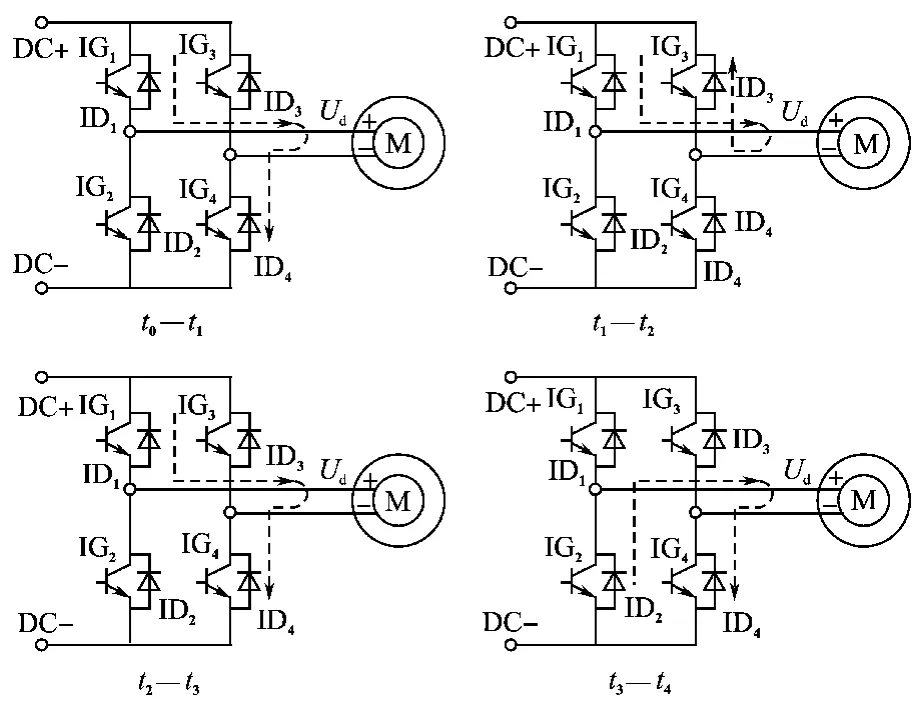

电机正转时,可以把1个开关周期分成4个阶段进行分析,如图3所示。

图2 正转时驱动器的主要工作波形Fig.2 Forward rotation key waveforms of driver

图3 正转时驱动器的电流路径图Fig.3 Forward rotation current map of driver

t0-t1阶段:电流通过 DC+、IG1,电机+、电机-、IG4,回到DC-;电机端电压Ud为母线电压。

t1-t2阶段:电流通过 DC+、IG1,电机+、电机-、ID3,回到DC+;电机端电压Ud为0。

t2-t3阶段:电流通过 DC+、IG1,电机+、电机-、IG4,回到DC-;电机端电压Ud为母线电压。

t3-t4阶段:电流通过 DC-,ID2,电机+、电机-、IG4,回到DC-;电机端电压Ud为0。

电机反向旋转时的工作过程和正向旋转相似,此处不再具体分析。

2.3 驱动器控制回路

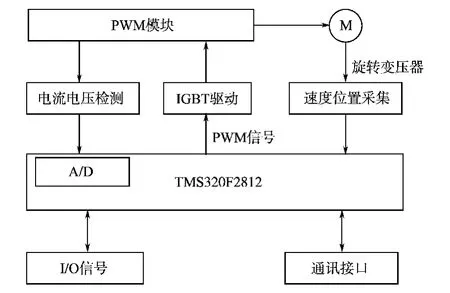

该伺服驱动器的控制系统框图见图4,主要分为5部分:以DSP芯片(TMS320C2812)作为处理器的算法控制单元,A/D采集及处理单元,速度位置采集处理单元,I/O单元,人机接口,IGBT驱动单元。DSP是伺服驱动器的“大脑”,完成控制算法的实现,PWM脉冲信号的生成、逻辑信号处理和保护功能的实现。

图4 驱动器控制系统框图Fig.4 Block diagram of driver control system

3 伺服电机的控制系统

本文研制的直流伺服驱动器是速度伺服系统,其控制由速度环和电流(转矩)环构成,电流环为内环,速度环为外环。其中电流环控制器是最关键的环节,其响应速度要远远大于速度环。电流环的作用主要有3个:1)使电机绕组电流实时、准确地跟随电流指令信号;2)对电网的波动起及时抗扰的作用;3)限制最大电枢电流,有效地保护驱动器和电机。

3.1 双闭环直流调速系统的动态数学模型

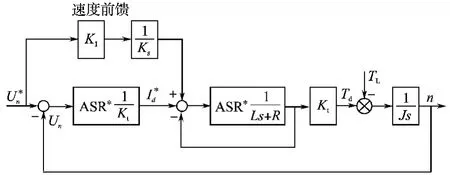

首先作如下的近似处理:暂不考虑电机反电动势变化的影响,忽略电机的静摩擦和粘滞效应。该直流伺服系统的双闭环调速系统的方框图如图5所示,转速环在传统PI调节器的基础上,增加了速度前馈环节,转速给定的信息不通过转速环的调制,直接加在电流环的给定,大大提高了系统的动态性能。

图5 驱动器的控制框图Fig.5 Control block diagram of driver

其中,ASR为速度环控制器;ACR为电流环控制器(其中包括功率单元的滞后效应1/(Tss+1)和功率电路的放大倍数Ks);Kt为电机的转矩系数;J为电机的转动惯量;TL为负载转矩;L为电机绕组的电感;R为电机绕组的阻抗。

3.2 电流环的设计及优化

本文研制的驱动器电流环采用PI调节器,其系统方框图见图6。

图6 电流环控制框图Fig.6 Control block diagram of current loop

电流环的动态响应和带宽是表征驱动器性能的一个重要参数,为提高驱动器的性能指标,电流环在传统PI调节器的基础上,增加了电流前馈和死区补偿,如图6所示。其中电流前馈是把电流给定的信息不通过电流环调制,直接在电流环的输出端进行体现,主要目的是补偿电机电枢绕组的内阻对控制环的影响,极大地提高了电流环的动态响应能力;死区补偿回路可以在一定程度上抵消功率回路上下桥臂的开通死区时间,提高电流环的动态响应速度。

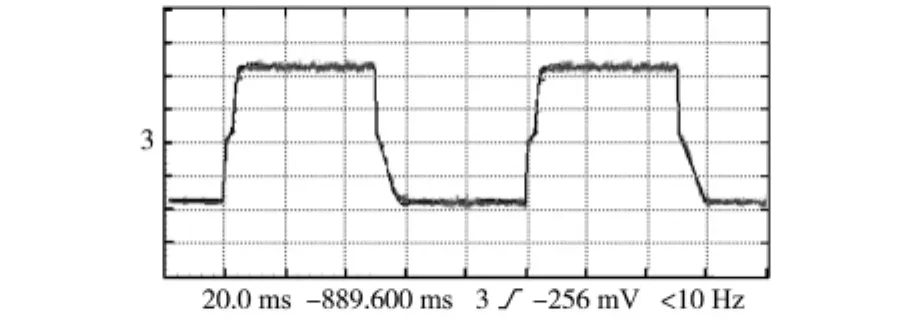

没有死区补偿时,电流环在10Hz的阶跃给定下的实际绕组电流波形见图7;图8是有死区补偿时的电流波形。对比图7和图8,死区补偿效果非常明显,电流过零的波形得到明显改善。

图7 无死区补偿时的电流波形Fig.7 Current waveform of no dead zone compensation

图8 有死区补偿时的电流波形Fig.8 Current waveform after dead zone compensation

4 试验

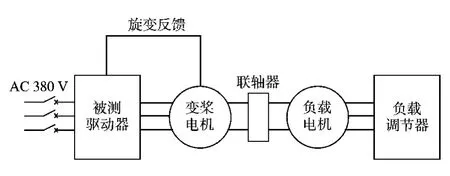

采用前面介绍的主电路结构和控制策略,本文研制了1台7.5kW的直流伺服驱动器,并进行了实验研究。为验证伺服系统的功率特性和动态响应特性,采用的测试平台如图9所示。

图9 测试平台示意图Fig.9 Schematic diagram of the test platform

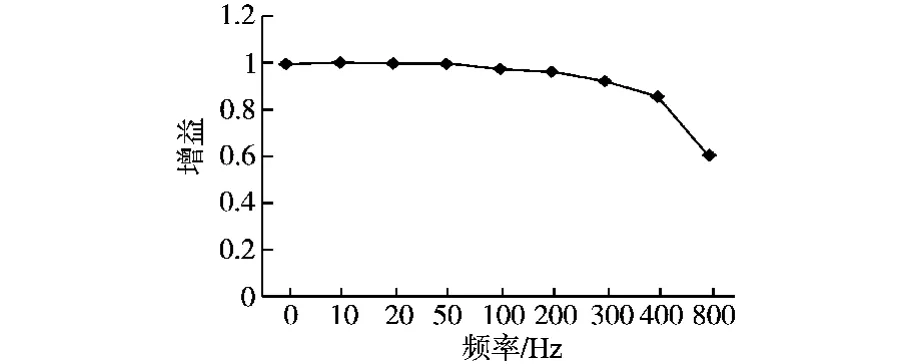

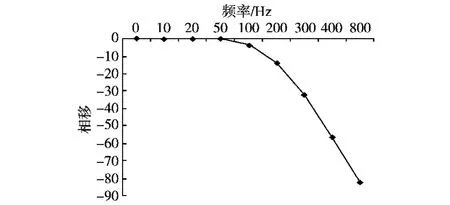

在电流环试验中,为消除电机反电动势对电流环的影响,负载电机始终处于堵转状态。电流环的幅频特性曲线见图10;电流环的相频特性曲线见图11。

图10 电流环幅频特性曲线Fig.10 Current loop amplitude-frequency characteristic curve

图11 电流环相频特性曲线Fig.11 Current loop phase-frequency characteristic curve

从图10和图11可以看到,在相移45°时的电流环带宽为350Hz。在0~800Hz测试范围内,无任何震荡现象,说明电流环特性优良,达到了设计的目标。

电机在额定转速2 000r/min运行时,从空载到额定负载时,电机转速的动态波形如图12所示。从图12中可以看到,负载突变时,电机的转速波动不超过75r/min,恢复时间不超过150ms,完全满足风电变桨的要求。

图12 突加负载时转速的动态波形Fig.12 Sudden load the dynamic waveform of speed

5 结论

本文在分析风电变桨用直流永磁伺服电机特性的基础上,研制了1台7.5kW的直流伺服驱动器,在传统的PI调节器的基础上,增加了转速前馈、电流前馈和死区补偿等动态校正补偿环节。实验结果表明,驱动器的各项性能指标良好,理论分析和实验结果吻合,达到了设计的目标。

[1] 云天吉,翁莎莎.风力发电技术的发展现状[J].农村电气化,2007,28(15):47-49.

[2] 严陆光,倪受元,李安定.太阳能与风力发电的现状与展望[J].电网技术,1995,5(19):1-9.

[3] 陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2003.

[4] Phongsak,Phakamach.Control of a DC Servomotor Using Fuzzy Logic Sliding Mode Model Following Controller[J].World Academy of Science,Engineering and Technology,2009,5(1):504-509.

[5] Mehmet Akar,Ismail Temiz.Motion Controler Design for the Speed Control of DC Servo Motor[J].International Journal of Applied Mathematics and Informatics,2007,1(4):131-137.

[6] 嵇启春,孙育刚.位置伺服系统控制算法的研究[J].电气传动,2010,40(5):60-62.

修改稿日期:2012-02-03

Development of DC Servo Driver for Pitch Control of Wind Power

ZHAO Rui-jie,WANG Da-wei,TAO Xue-jun,LI Chao-feng

(XJElectricCo.,Ltd.,Xuchang461000,Henan,China)

According to the requirements of pitch systems for wind turbine and the speed control principle of permanent magnet DC servo motor,the control strategy and control circuits of DC servo drive were studied.On the basis of the study,one 7.5kW DC servo drive was developed and corresponding experiments was made.The 7.5kW DC servo drive increased dynamic correction and compensation part such as speed feedforward,current feedforward,dead-space compensation and etc based on the traditional double closed-loop DC drive system and PI controller.The result of experiment indicates that the control strategy is advanced,of which the bandwidth of the inner current reached 350Hz and the dynamic response of the overall system also meet the requirements of pitch system completely.

wind turbine;servo;pitch control;dead time compensation;feedforward

TM921

A

赵瑞杰(1978-),男,硕士研究生,高级工程师,Email:ruijiezh@xjgc.com

2011-07-10