钼酸铵生产的湿法冶炼工艺

2012-04-24何树荣

何树荣

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

1 概述

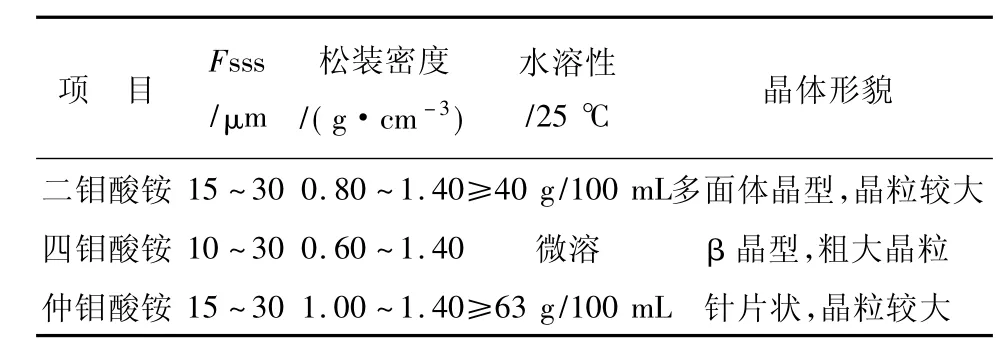

钼酸铵呈白色晶体,产品粒度应不大于400 μm,是冶金化工生产的一种重要的深加工原料,广泛用于制造钼金属制品、石油化工催化剂及农用微量元素肥料。钼酸铵按其化学结构式分,工业规模化生产较多的有以下三大类,其物理性能如表1所示。

表1 钼酸铵物理性能

(1)二钼酸铵[(NH4)2Mo2O7],又称重钼酸铵,溶于水和碱类。主要用于生产三氧化钼、钼粉、制造钼板、钼丝和钼原件,还广泛应用于生产加氢、脱硫等石油精炼催化剂、化肥催化剂等。

(2)四钼酸铵[(NH4)2Mo4O13·2H2O],又称多钼酸铵,微溶于水,溶于碱和氨水。冶金工业用于生产钼粉、钼板、钼丝和钼原件;石化工业用于制造石油精炼催化剂;还可用于制造农用微量元素化肥。

(3)七钼酸铵[(NH4)6Mo7O24·4H2O],又称仲钼酸铵,具有很高的水溶性,广泛用于生产石油化工催化剂,尤其是丙烯腈催化剂;还用于微量元素化肥和金属钼的生产原料。

以辉钼精矿为原料生产钼酸铵的方法较多,概括起来有两种,一种是全湿法工艺,另一种是火法-湿法联合工艺。全湿法工艺至今尚未见实现连续工业化的报道,火法-湿法联合工艺是通过火法冶金工艺制取工业级氧化钼,即钼焙砂,然后以钼焙砂为前驱体,通过湿法冶金工艺制取钼酸铵产品。笔者根据多年从事相关工程设计的经历,试图从设计的角度对钼酸铵生产的湿法工艺作一肤浅探讨。

2 生产工艺

钼酸铵生产的湿法冶金工艺比较多,如经典氨浸法、水洗-氨浸-连续结晶法、离子交换法等。至于选用哪种生产方法较好,应根据业主矿源的实际情况、国家的环境保护政策以及技术经济评价等诸因素综合考虑,做到有的放矢,合理地利用钼资源。目前我国火法冶金制取的工业级氧化钼,大多数含Mo量中等,约为45% ~50%,且有害杂质含量较多,加之有些企业的生产原料辉钼精矿来源不稳定,矿藏品位变化较大,从而使半成品钼焙砂的含Mo量亦有很大波动,诸因素均会对冶炼工艺造成多种不良的影响。鉴此,国内企业比较广泛采用经典氨浸法生产钼酸铵,以酸沉结晶法制取四钼酸铵,蒸发结晶法制取二钼酸铵,冷却结晶法制取七钼酸铵。基于环境保护国策,国内已开发采用离子交换法生产钼酸铵的工艺,并已规模化生产,产品二钼酸铵经质量检验,其物理、化学性能均满足国家标准,完全满足钼的深加工生产要求。

2.1 经典氨浸工艺

本工艺是一种传统工艺,工艺技术成熟,产品质量稳定。但是氨水浸出效率较低,除杂效果不太好,因此金属回收率不高,而且所排废水氨氮指标含量高,增加了废水治理费用。然而由于诸多原因,我国大多数中小企业基本还在沿用经典氨浸工艺,生产工艺原则流程图见图1。

2.1.1 生产工艺描述

(1)预处理

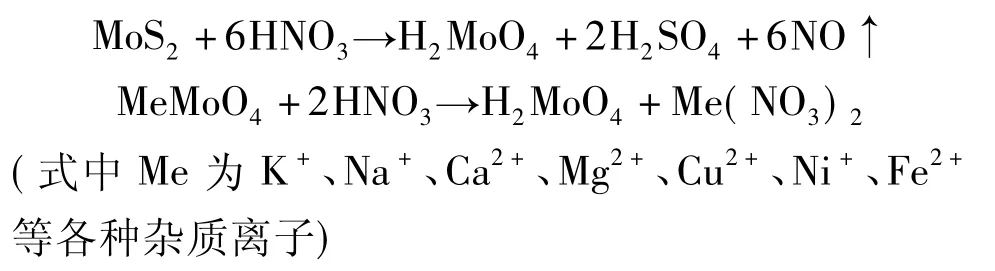

将工业氧化钼投入预先备好稀酸溶液和酸沉尾液的搅拌反应釜中进行酸洗,主要工艺条件:固液比为1∶3、反应温度75~90℃、反应时间1~2 h。本工序不但可除去钼焙砂中的碱金属和碱土金属,而且还可除去部分铜、镍、铁等有害杂质,并使部分低价钼氧化,以提高氨浸工序钼的浸出率,预处理的主要反应式为:

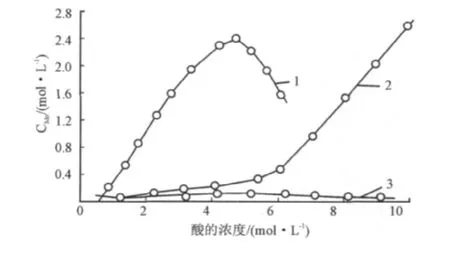

酸洗完毕即放料进行固液分离,滤饼送氨浸工序;滤液含少量钼或铼的化合物,采用离子交换法或萃取法回收有价金属,以提高金属实收率。由图2[2]可见:分别以硫酸、盐酸或硝酸处理钼焙砂时,酸洗母液中含Mo量依次呈下降趋势。不言而喻,采用硫酸、盐酸作预处理反应液,将不利于提高金属Mo的收率,并有少量和Cl-离子将残存于钼酸铵产品中,直接影响后续深加工工艺和产品质量,且会缩短不锈钢材质设备的使用寿命。故工业生产通常采用硝酸作反应液预处理钼焙砂,同理制取多钼酸铵的酸沉工序亦使用硝酸进行酸沉结晶。

图2 MoO3在3种酸中的溶解度与酸浓度关系

(2)氨浸

将预处理好的工业氧化钼滤饼投入盛有稀氨水的反应釜中进行氨浸,主要工艺条件:固体料∶水或溶液∶氨水=1∶0.7~0.8∶1.2~1.4、反应温度70℃、反应时间约1 h。实际操作时,应根据物料特性适度调整固液比,保持pH值约8.5~9,最终控制溶液比重。氨浸工序的主要反应式为:

MoO3+2NH4OH→(NH4)2MoO4+H2O

浸出过程中,铜、锌、镍、铁的钼酸盐也会被浸出,

MeMoO4+4NH4OH→[Me(NH3)4]MoO4+4H2O Me为Cu2+、Ni+、Zn2+、Fe2+等各种杂质离子,以复盐形式进入溶液中。

当游离氨含量达到一定值时,吸取上层清液送钼酸铵贮槽存放澄清。然后再向反应釜按比例注入氨水,进行二次氨浸,以求提高金属浸出率。二次氨浸完毕放料过滤,滤液返回一次氨浸,滤渣(氨浸渣)再经高压氧碱煮后于压滤机过滤,滤液采用离子交换法制取钼酸铵溶液送酸沉工序,滤渣送渣场存放或另行处理。

本工序的反应液既可采用氨水,也可先将预处理好的钼焙砂在反应釜中与水调浆,控制比重,然后通入氨气,调整pH值,浸出金属钼。

(3)净化

将钼酸铵贮槽澄清的浓钼酸铵溶液泵入反应釜,加氨水调整溶液pH值进行净化工序,主要工艺条件:反应温度80~90℃,pH=8~8.5。然后分批向反应釜缓慢地注入硫化铵溶液,使Cu2+、Fe2+等重金属离子生成硫化物沉淀,最终达到Cu2+、Fe2+离子从钼酸铵产品中分离的目的,净化工序的主要反应式为:

[Cu(NH3)4](OH)2+(NH4)2S+ 4H2O→CuS↓+6NH4OH

[Fe(NH3)4](OH)2+(NH4)2S+ 6H2O→FeS↓+8NH4OH

得到透明清澈的溶液。硫化铵不可加入过量,以免S2+离子残留于母液中。冷却净化液进行固液分离,滤液经扬液器压入室外贮槽中存放进一步静置澄清。滤渣用热水淋洗吹干,以回收渣中的钼酸铵,净化渣集中堆放或另行处理。

(4)酸沉

将净化合格的钼酸铵溶液泵入酸沉反应釜,在不断搅拌下,加入硝酸,主要工艺条件:pH=2~3,反应温度45~60℃。溶液中钼酸铵发生聚合反应,生成四钼酸铵,主要反应式为:

4(NH4)2MoO4+6HNO3→(NH4)2O·4MoO3·2H2O↓+6NH4NO3+H2O

四钼酸铵不溶于水,以白色多钼酸铵晶体析出。应立即放料置于真空吸滤器或离心机进行固液分离,以免固液接触时间过长引起晶体转型,使得固液不好分离。所得湿四钼酸铵或送氨溶工序制取二钼酸铵和仲钼酸铵,或送转型、干燥工序制取四钼酸铵。母液含有少量Mo,一部分用作酸洗工序的反应液,另一部分采用离子交换技术回收有价金属后再排放。

(5)氨溶、浓缩、结晶

缓慢将四钼酸铵晶体投入盛有稀氨水的反应釜中进行溶解,主要工艺条件:固体料∶水∶氨水= 1∶0.4∶0.5~0.55、反应温度70~80℃、溶液密度1.4~1.5,形成钼酸铵溶液,氨溶反应式为:

(NH4)2O·4MoO3·2H2O+6NH4OH→4(NH4)2MoO4+5H2O

多钼酸铵晶体重新溶解过程中,其他杂质生成氢氧化物沉淀,酸沉结晶法制取的多钼酸铵晶体经过氨溶工序被再一次提纯。氨溶完毕后需精密过滤,滤渣另行处理;滤液送入蒸发结晶槽进行加热蒸发浓缩,钼呈二钼酸铵或七钼酸铵结晶析出,主要反应式为:

2(NH4)2MoO4=(NH4)2Mo2O7+2NH3↑+H2O

7(NH4)2MoO4+8H2O→3(NH4)2O·7MoO3·4H2O↓+8NH4OH

国内企业主要采用蒸发结晶制取二钼酸铵或冷却结晶制取七钼酸铵。

所得晶浆经过固液分离,得到白色的钼酸铵晶体送干燥工序。母液或返回蒸发结晶槽重新结晶,或因母液杂质富集需送净化工序处理。

(6)干燥、过筛、混合

湿钼酸铵经微波(或远红外)干燥机干燥,干粉冝采用自流注入振动筛内过筛,筛下物再流入双锥混料机进行合批。达到一定批量后,按要求进行理化性能测定,合格后包装入库。

2.1.2 生产污水的治理

采用经典氨浸工艺生产钼酸铵的最大弊端是所排放的生产污水氨氮含量高,根据相关工程设计粗略估算约为40 g/L,必须经过治理后才可排放。工业化治理氨氮污水的技术主要有空气吹脱法、蒸氨法、直接蒸发法、生物法、氧化除氮(如折点加氯法)、磷酸铵镁沉淀(MAP)法、离子交换法等。这些方法存在一个共同的缺陷是能耗高、运行成本高,存在二次污染,生物法则不足以降解高浓度氨氮废水。中国科学院过程工程研究所开发了精馏汽提法处理方案,该方案的关键点是采用高浓氨氮废水资源化处理技术,变废为宝,既使处理后的废水达标排放,又能回收废水中的氨水重新利用,且无二次污染。全国已有7个相关企业建成处理规模为100~400 t/d的示范工程,全部稳定运行,废水处理后氨氮污染物浓度<15 mg/L,达到国家一级排放标准。

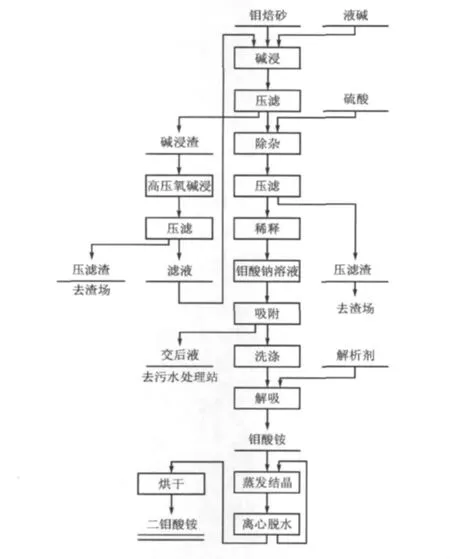

2.2 离子交换工艺

本工艺采用碱浸-除杂-离子交换-蒸发结晶的工艺流程生产二钼酸铵和七钼酸铵,采用碱浸-除杂-离子交换-酸沉的工艺流程生产四钼酸铵,其最大特点是采用强碱浸出-离子交换替代了酸洗-氨浸的生产路线,对原料的要求不太苛刻,并克服了经典法生产钼酸铵所带来的生产污水NH3、N严重超标排放的弊端。不但极大地改善了车间的工作环境,而且采用离子交换工艺生产二钼酸铵和七钼酸铵能解决国内同行业生产污水关于NH3、N超标排放的难题,生产工艺原则流程图见图3。

图3 离子交换法二钼酸铵生产工艺原则流程图

2.2.1 生产工艺描述

(1)碱浸

实用可选二段浸出工艺,首先钼焙砂在反应釜内用NaOH溶液作一次浸出,浸出过程主要工艺条件:浸出温度70~90℃、液固比1~2∶1、浸出时间约2 h,控制浸出液中的游离碱在20~50 g/L,该过程的主要反应式为:

MoO3+NaOH=Na2MoO4

本工序的目的是将焙烧砂中的钼制成钼酸钠溶于水溶液中,某些杂质如铜、铁形成氢氧化物进入沉淀。浸出完毕后进行固液分离,母液即粗钼酸钠溶液送除杂工序。碱浸渣内含少量Mo,采用高压氧碱浸法进行二次浸出,以提高金属收率。

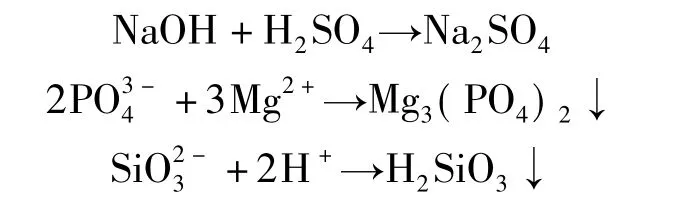

(2)除杂

浸出液中有过量的游离碱,还含有磷、硅等杂质,采用加酸和镁盐生成沉淀的方法可将其除去,主要化学反应为:

(3)离子交换

采用强碱性阴离子交换树脂吸附Mo,P、As、SiO2等有害杂质随交后液排出。负载树脂用NH4Cl +NH4OH混合液解吸,制取纯净的精钼酸铵溶液,解吸后的树脂用盐酸再生。过程的反应式如下所示:

吸附:Na2MoO4+2R-Cl=R2-MoO4+2NaCl

解吸:R2-MoO4+2NH4Cl=2R-Cl+(NH4)2MoO4

解吸后的树脂要经再生后才能用于下一次吸附:

R≡N+HCl=(R≡NH)Cl

后续的蒸发、浓缩结晶、干燥等工艺过程与经典氨浸法大同小异,不再赘述。

3 主要设备选型

(1)搅拌设备

预处理、氨(碱)浸、净化、酸沉、氨溶和蒸发结晶等工序均使用反应釜作业,因生产过程中需要进行加热操作,工业生产一般采用夹套结构蒸汽间接加热方式。产生有害气体和热气的设备应考虑在操作上方设置排气设施,以保证车间的生产环境和废气的合理排放。根据工序物料搅拌强度选用不同的搅拌类型和装机功率。有些生产工序需要使用硝酸或氨水,具有强烈的腐蚀性,因此槽体材质通常选用1Cr18Ni9Ti或内衬搪玻璃可满足抗蚀要求,使用碱性介质的设备通常选用碳钢材质即可。

(2)固液分离设备

反应釜放出的料浆需进行固液分离,应根据物料的基本性质和生产工艺的技术要求选用固液分离设备,粗级过滤一般选用真空吸滤器、带式过滤机、卧式压滤机、全自动立式压滤机等设备,其共同点是料浆通过滤布时形成压力差,让液体通过滤布渗析出来,而固体就被滤布拦截阻挡在滤布上,最后进行洗涤、脱水和风干。不同类型的压滤机,其过滤室的结构是不一样的。精密过滤采用微孔过滤机和离心机等。

(3)干燥机

烘干设备有电加热或蒸汽加热的厢式干燥炉、双锥回转式烘干机、远红外连续干燥机和微波连续干燥机等。根据工艺要求,过去多采用厢式干燥炉和远红外连续干燥机,随着科学技术的日趋进步,近几年考虑采用微波连续干燥机干燥钼酸铵。微波连续干燥机自动化程度和生产效率高,温度控制容易,操作简单,能满足产品对晶粒结构的要求。

(4)合批

钼酸铵的合批混合,采用双螺旋锥形混合机,混合速度快,均匀性好,动力消耗低,装载系数大,运转平稳可靠,全封闭生产,无粉尘飞扬,劳动条件好,同时集料仓与混料为一体。

4 工艺特征分析

综上所述,经典氨浸法的特点是:

(1)预处理和酸沉工序大量使用硝酸,造成生产环境比较恶劣,生产设备的材质和生产设施的结构均要求抗腐蚀性。

(2)生产过程中所排放的污水氨氮含量高,尚需工程投资1/3费用设置污水治理系统,以便生产污水经治理后,氨氮指标可达标排放。

离子交换法的特点是:

(1)对于制取二钼酸铵和七钼酸铵的生产过程,由于不使用硝酸,所以生产设备的材质容易选取,车间生产环境相对较好。

(2)生产过程中所排放的污水氨氮含量低,笔者在某项工程设计中采用离子交换法生产钼酸铵,其排放的生产污水氨氮离子含量小于25 mg/L,只对污水做中和处理及沉淀重金属离子即可达国家二级标准排放。

⑶离子交换工艺的缺陷是生产用水量较大,约为经典氨浸工艺生产用水的3~4倍。

5 结语

(1)今后一段时间,我国大多数相关企业的新建或改扩建钼酸铵工程仍将采用火法-湿法联合工艺。

(2)采用精馏法治理钼酸铵生产污水,可达到国家一级排放标准。

(3)基于环境保护国策,制取二钼酸铵和七钼酸铵的生产,建议选用离子交换工艺,其生产污水呈弱碱性,重金属离子均已进入渣相,仅需少量稀酸调整pH值,即可达到国家二级排放标准。

[1] 向铁根.钼冶金[M].长沙:中南大学出版社,2002.

[2] 王发展.钼材料及其加工[M].北京:冶金工业出版社,2008.

[3]陈志刚.浅析离子交换法生产钼酸铵的氨氮治理[J].稀有金属与硬质合金,2007,35(4).