车用往复式真空泵的设计方法

2012-04-18上官文斌杨嘉威林浩挺刘宏慈蒋开洪

上官文斌 杨嘉威 林浩挺 刘宏慈 蒋开洪

(1.华南理工大学;2.宁波拓普集团股份有限公司)

1 前言

车用真空泵的主要类型有叶片式、膜片式以及往复式。我国车用真空泵以叶片式真空泵为主,但其可靠性及耐久性较差、价格昂贵,因而使用受到限制。相对于叶片式和膜片式真空泵,往复式真空泵综合性能良好且振动噪声性能优越。

目前关于真空泵的研究大都局限于抽水泵、罗茨真空泵、涡轮、分子泵[1~4]。这些真空泵额定转速低、体积大、单位体积抽速小,其研究成果不能直接用于转速高、体积小的车用真空泵。本文介绍了往复式真空泵的结构和工作原理,给出了车用真空泵的评价标准,建立了一套往复式真空泵制动性能的计算分析方法。实测了某款往复式真空泵的性能,对比分析了真空泵性能的计算结果和测试结果。

2 往复式真空泵结构及其工作原理

往复式真空泵的结构如图1所示,其是由两组平行对置安装的活塞-气缸-进排气单向阀组件构成的具有进排气功能的部件。其中,排气单向阀安装在活塞顶端,进气单向阀与排气单向阀之间的空腔构成了气缸;两边的活塞由一个曲柄双连杆机构带动,其动力来源于电机;排气口与大气相连通,抽气口与真空助力器伺服气室相连通。此外,还有气体消声器、机座、密封套等辅助部件。

往复式真空泵的工作过程可分为抽气过程和排气过程。如图1所示,电机带动曲柄双连杆机构运转,左、右活塞做往复运动。当活塞由左向右运动时,左边气缸的体积将不断增大,气缸内气压不断减小;当左边气缸内气压小于抽气口处气压时,进气单向阀打开,完成左边气缸的抽气过程。与此同时,右边气缸内的体积不断减小,气缸内的气体被压缩,气压不断增加。当右边气缸的气压大于排气口处气压时,排气单向阀打开,完成右边气缸的排气过程。

由此可见,在偏心驱动轴运动一圈的过程中,左、右两边的活塞-气缸-进排气单向阀组件运动形式相同,方向正好相反。因此,偏心驱动轴转动一圈,真空泵完成两次抽、排气过程。在电机带动下,真空泵连续工作,直到真空助力器伺服气室内最终达到某一稳定的平衡压力。

3 往复式真空泵性能计算分析

从车用制动助力性能和能耗的角度出发,本文使用3个指标来评价真空泵性能,即极限真空度、达到指定真空度所需时间和功耗。

3.1 理论模型的假设

往复式真空泵的工作过程相当复杂,在建立往复式真空泵计算模型时,进行如下假设:

a. 常温下真空泵中工作气体是稀薄气体,可近似简化为理想气体;气体压缩过程指数和膨胀过程指数假设为定值,且均等于绝热指数。

b. 真空泵工作循环过程中,吸气压力与实际排气压力均假设为定值。

c. 真空泵吸气和排气过程中,气体温度恒定。

d. 由于电机转速很高,活塞副部分的摩擦功耗采用平均功耗计算。真空泵工作受到泄漏、温度变化、容积效应等因素的影响都反映在抽气速率这个性能参数上,即通过乘以修正系数来表示这些因素对真空泵性能的影响。

3.2 极限真空度的计算

由于往复式真空泵左、右两边活塞副的运动形式一致,因此取一边的活塞副作为研究对象。当气缸处于抽气过程时,进气单向阀被打开;随着气体不断进入,气缸中的压力将不断减小;当气缸内体积达到最大时,气缸内的压力随之达到最小;当进气单向阀左、右两边的压力相等时,进气单向阀将常闭;此后,不管活塞如何继续运动,进气单向阀再也无法打开。当处于排气过程时,气缸内气体的体积被压缩到最小,压力达到最大,当排气单向阀左、右两边的压力相等时,排气单向阀自行关闭;此后无论活塞如何运动,排气单向阀也无法再次打开。此时,真空泵既不抽气,也不排气,真空泵处于动平衡状态。此时真空助力器伺服气室所能达到的压力称为真空泵的极限压力,对应的真空度称为真空泵的极限真空度。

活塞运动到达主轴侧的极限位置称为内止点,活塞运动到达远离主轴侧的极限位置称为外止点,活塞从内止点运动到外止点,扫过的体积为气缸的工作容积Vs。当真空泵处于平衡状态时,设定活塞在内止点时气缸内的压力为Pin,真空助力器伺服气室的极限压力为Plimt,顶开进气单向阀所需的压力为Piv。

如图2a所示,进气单向阀左、右压力平衡,有:

活塞从内止点运动到外止点时,活塞顶部到进气单向阀座的体积为气缸的余隙容积Vc。在动平衡状态下,设活塞在外止点时气缸内的压力为Pout,大气压力为P0,顶开排气单向阀所需的压力为Pev。

如图2b所示,则有:

动平衡状态下,进气单向阀和排气单向阀都是常闭的,根据气体守恒定律,可得:

联立式(1)~式(3),可得 Plimt为:

真空泵的极限真空压力Pvac_limt和极限真空度λlimt分别为:

3.3 到达指定真空度所需时间的计算

真空泵理论抽气速率St为[1]:

式中,D为气缸直径;H为活塞行程;n为曲轴转速;i为工作气缸数目。

在实际情况下,真空泵的抽气过程由于泄漏、进气阀和管道阻力损失、温度、气流脉动、容积效应等因素的影响,实际吸气量会减少,其实际抽气速率Sd可表示为:

式中,η为抽气效率,计算公式为:

式中,ηV为相对容积系数,按经验取 0.85~0.95;ηP为吸气压力系数,按经验取0.8~0.85;ηT为吸气温度系数,按经验取0.97~0.99;ηL为泄漏系数,按经验取0.85~0.95[1]。

假定排气过程气体温度不变,在dt时间内,真空泵所抽取的气体量为PSd·dt。但由于Vc的存在,每次排气过程都无法把气缸内所有的气体排净,因此每次抽气时气缸内有残余气体,设由Vc引起单位时间返回伺服气室内的气体量为QB。

由伺服气室内气体量的净减量 QB·dt-PSd·dt引起伺服气室的压力变化dP,因而可以得出真空系统的排气状态微分方程[6]:

式中,Vh为真空助力器伺服气室的容积。

根据初始条件,当t=0时,伺服气室内的初始压力为Pc;当 t→∞时,真空泵达到平衡状态,真空助力器伺服气室内压力为恒定值,则P∞=QB/Sd。

根据公式(4)可知:

即可得到QB:

将式(12)代入式(10),并对排气状态微分方程(10)两边进行积分,可得出抽气速率与压力的关系:

由于真空度与压力的关系为:

若指定真空助力器伺服气室内的真空度为λ,根据公式(13)、(14)可以计算出所需的抽气时间t:

3.4 功耗的计算

3.4.1 绝热循环功耗和气阀损失功耗计算

图 3为真空泵的示功图,4-1-2-3为理论循环过程。在实际循环过程中,由于真空泵存在余隙容积、流动阻力、气体泄漏、热交换及压力脉冲等因素的影响,使得实际进气压力Ps′低于理论进气压力Ps,实际排气压力Pd′高于理论排气压力Pd,即真空泵实际循环过程如图 3 中曲线 4′-1′-2′-3′所示。 其中,曲线 4′-1′代表抽气过程,气体不断进入气缸;1′-2′为压缩过程,活塞运动压缩缸内气体;2′-3′为排气过程,气体受到活塞的推挤而排出气缸;3′-4′为膨胀过程,即气缸内剩余气体的膨胀。

真空泵实际循环绝热功即为面积 4′-1′-2′-3′-4′,为了计算方便也可以认为是面积 1′-2′-5′-6′-1′与面积 4′-3′-5′-6′-4′之差,即:

式中,V1′-2′(P)、V3′-4′(P)分别表示压缩过程和膨胀过程气缸容积与压力的函数关系。

假定压缩过程指数与膨胀过程指数相等,且都等于绝热过程指数,按照力学气体状态方程[7],多变过程方程为:

式中,m为绝热过程指数;V1′代表实际抽气终了时刻1′处对应的气缸体积。

则 1′-2′-5′-6′-1′所围的面积为:

同理可求得 4′-3′-5′-6′-4′所围的面积:

式中,V4′代表实际膨胀终了时刻4′处对应的气缸体积。

联立公式(16)、公式(18)和公式(19),真空泵循环绝热功为:

式中, 实际进气压力 Ps′=Ps-ΔPs,ΔPs为进气压力损失;实际排气压力 Pd′=Pd+ΔPd,ΔPd为排气压力损失;气缸实际的工作容积 Vs′=V1′-V4′。

在实 际循 环过 程中 ,Ps与 Ps′、Vs与 Vs′相 差很小,可近似认为:

将式(21)代入式(20)得:

令δs=ΔPs/Ps为进气阀平均相对压力损失,δP=ΔPd/Pd为排气阀平均相对压力损失,则考虑气阀损失和绝热循环的真空泵功耗为:

3.4.2 摩擦功耗计算

真空泵工作时,其摩擦功耗有很大一部分由缸体-活塞环摩擦副引起,对单个活塞缸,活塞环与缸体间的摩擦力Ff为:

式中,μ为摩擦因数;FN为活塞环张力。

由于电机的转速快,活塞的速度变化快,因此在计算时考虑摩擦副的平均功耗,活塞运动的平均速度Vm为:

式中,S为活塞行程;n为曲轴转速。

则整个真空泵摩擦力的功耗为:

3.4.3 总功耗计算

综合考虑绝热状态变化的功耗、进排气阀的压力损失功耗和活塞副的摩擦功耗,真空泵总功耗为:

但由于真空泵有曲轴连杆等传动部件以及各密封件之间的摩擦损失,若把除缸体-活塞环摩擦副外的摩擦件传动损失均考虑在机械效率ηm内,则ηm通常取0.7~0.85。另外,真空泵由电机带动,需要考虑电机效率 ηe,ηe一般可取 0.80~0.85。此外,真空泵的内泄漏、冷却温度、运动负荷波动、吸气状态突变等因素难以用数值关系表示,可参考往复式压缩机,采用修正系数将真空泵功耗增加5%~15%[6]。

因此,往复式真空泵电机的功耗可表示为:

4 真空泵性能实测及计算结果对比分析

真空泵性能测试试验台如图4所示,通过抽气泵P1、电磁阀V1和V2调节抽气容器压力,确定测试时抽气容器的初始压力;利用抽气泵P2和电磁阀V3调节压力模拟气室的气压,以模拟真空泵在高原、平地等不同工作环境下的气压。

真空泵与抽气容器、压力模拟气室之间用真空软管连接,并由试验台向电机提供12V的工作电压。真空泵性能的测试过程如下:关闭电磁阀V1,利用抽气泵P1对抽气容器进行抽气,直至抽气容器内的压力达到设定的初始压力,关闭电磁阀V2;关闭电磁阀V3和V4,通过抽气泵P2对压力模拟气室进行抽气,使气室内的压力达到模拟的环境压力;打开电磁阀V4开始测试。压力传感器S1与抽气容器相连,压力传感器S2与压力模拟气室相连,通过压力传感器S1、S2测得不同时刻抽气容器内和压力模拟气室内的压力值,然后将对应时刻的压力值转化为0~5V的线性电信号,电脑通过采集0~5V的电信号,并且利用公式(13)将压力值换算成真空度,即可以得到对应时刻的真空度值。

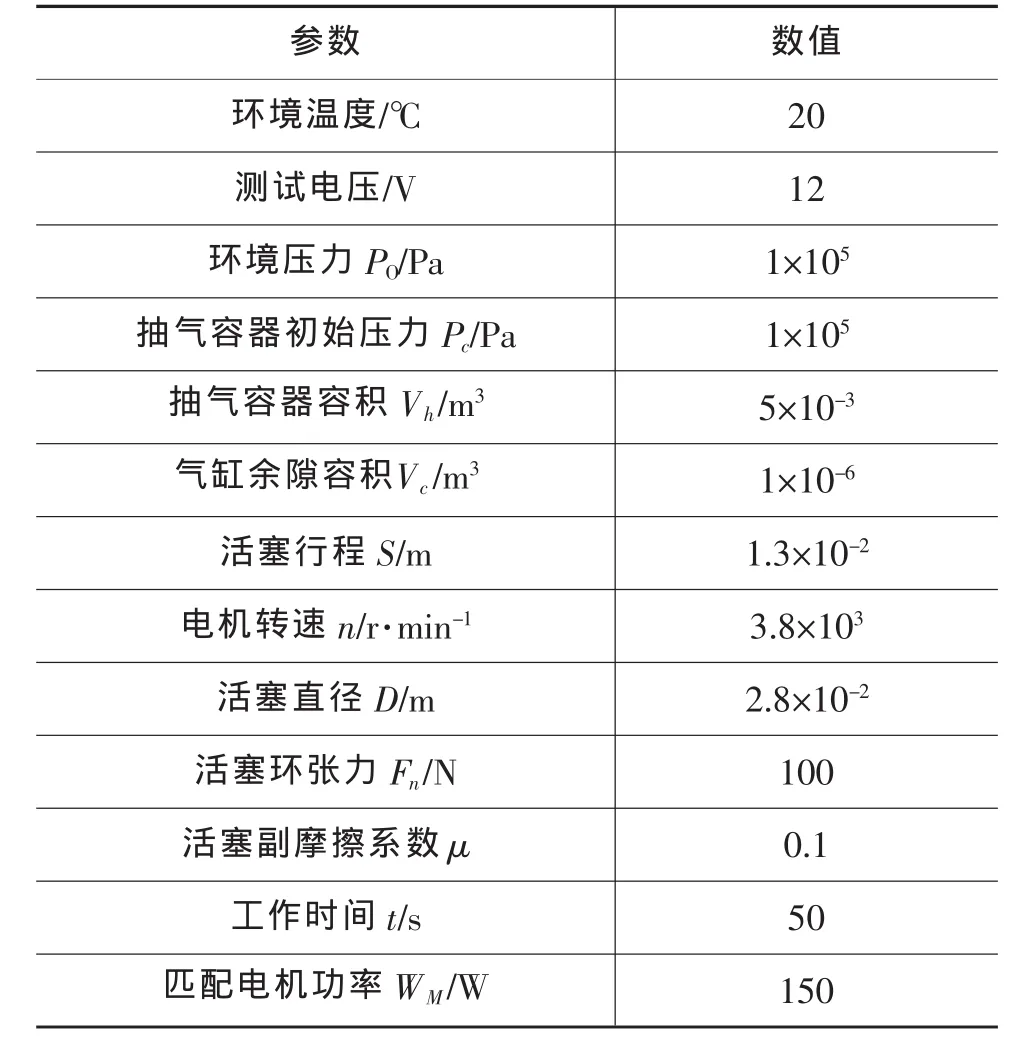

表1为往复式真空泵测试时的环境参数、工作参数和几何参数,根据这些参数调整试验设备,运用上述计算分析方法仿真计算该真空泵的性能指标。

表1 往复式真空泵测试时参数

4.1 极限真空度的对比分析

通过试验测试出来的极限真空度为0.8421,计算得到的极限真空度为0.8658,相对误差为2.814%,在误差范围5%之内,即该计算分析方法具有一定的计算精度与可行性。

4.2 达到指定真空度所需时间对比分析

根据测试数据与计算数据绘制真空度与时间的关系曲线如图5所示,可以比较理论计算和实际测试真空助力器伺服气室达到不同真空度所需的时间。

由图5可以看出,测试曲线与计算曲线较为吻合,真空度为0.5时,计算时间为4.472 6 s,测试时间为4.641 s,相对误差为3.629%;真空度为0.7时,计算时间为8.6076s,测试时间为8.9452s,相对误差为3.009%;真空度为0.8时,计算时间为13.3333 s,测试时间为14.683 5 s,相对误差为9.195%。可以看出,达到指定真空度所需的时间计算值和测试值相近。

4.3 真空泵功耗的对比分析

根据真空泵功耗计算公式,取机械效率为70%,电机效率为80%,修正系数为1.05,计算得到真空泵的功耗为150.34 W。对比该往复式真空泵匹配的电机功率为150 W,相对误差为0.2%。因此,可以根据本文功耗的计算方法选择与真空泵所匹配的电机。

5 结束语

阐述了往复式真空泵的结构及其工作原理,并提出了真空泵的性能评价标准,对往复式真空泵的极限真空度、达到指定真空度所需的时间以及真空泵功耗3个性能指标进行了分析。通过试验验证可以看出,试验结果与计算结果误差范围基本在5%之内,由此证明该计算分析方法具有较高的计算精度,能为今后车用往复式真空泵进一步的设计计算提供理论依据。

1 A.Chambers,R.K.Fitch,B.S.Halliday.Basic vacuum technology.Institute of Physics Pub,1998.

2 Yu Su, Ta-i Sawada, Jun-ichi Takemoto, Shuji Haga.Theoretical study on the pumping mechanism of a dry scroll vacuum pump.Vacuum,1996,47:815~818.

3 M.H.Hablanian.Design and performance of oil-free pumps.Vacuum,1990,41:1814~1818.

4 R Mathes,JP Périn.Vacuum performances of molecular and turbomolecular pumping stages at low temperature.Vacuum,1996,47:779~782.

5 徐成海,等.真空工程技术.北京:化学工业出版社,2006.

6 王欲知,陈旭.真空技术.北京:北京航空航天大学出版社,2007.

7 林梅,吴业正.压缩机自动阀.西安:西安交通大学出版社,1991.

8 索得尔[美].压缩机气阀设计与力学原理.王迪生,译.西安:西安交通大学出版社,1998.

9 林逸,贺文娟,何洪文,陈潇凯.电动汽车真空助力制动系统的计算研究.汽车技术,2006,10:19~22.