往复走丝电火花线切割机床工艺特点及现状

2012-04-13刘志东李谢峰潘慧君

刘志东,潘 阳,李谢峰,潘慧君

(南京航空航天大学机电学院,江苏南京210016)

具有中国自主知识产权的往复走丝电火花线切割机床(也称为“高速走丝电火花线切割机床”,HSWEDM)自20世纪70年代步入市场后,以其较高的性价比被模具加工市场所接受,目前的产销量已达到每年5万台左右[1]。其加工工艺指标尤其是切割效率,在解决了极间冷却的问题,经历了从20世纪80年代至21世纪初的沉寂后,目前有了质的提高,已成为机械加工领域不可替代的加工手段[2],且其应用领域不断拓展,技术水平也在不断提升。下面就目前HSWEDM所具有的工艺特点、工艺水平及应用进行阐述。

1 高效稳定切割

目前在实用的高效稳定切割方面,HSWEDM的稳定切割效率已接近单向走丝电火花线切割机床(也称为“低速走丝电火花线切割机床”,LSWEDM)的水平[3]。如在使用特定工作液的情况下,采用智能型脉冲电源已能实现在平均加工电流4~7.5 A条件下的长期稳定切割。此时的平均切割效率(含换向时间)可达到120~200 mm2/min[4]。表1是采用HL-09型智能电源进行长期稳定切割的一组参数。

表1 连续切割100万mm2参数表

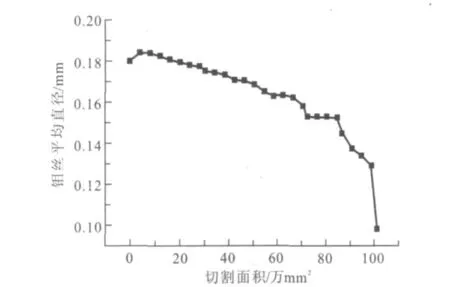

图1是采用表1的参数进行电极丝损耗试验的情况。可看出,利用此参数可连续切割100万mm2以上,且电极丝直径从0.18 mm损耗到0.10 mm后仍可使用,最终电极丝断丝的原因是因为弹性基本消失,电极丝产生热疲劳后被拉断的。

图1 电极丝损耗曲线图

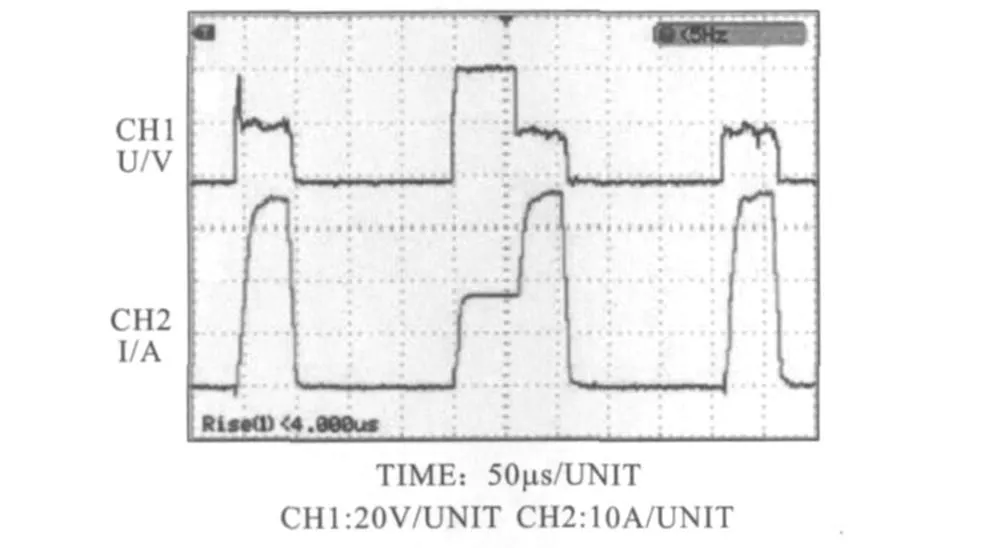

之所以能达到该工艺效果,主要有以下3个原因:首先,须保证加工处于正常的极间冷却状态;其次,合理地调整放电脉冲电流的前后沿;第三,及时调整极间非正常脉冲放电(如采用等能量脉冲),一旦发现连续非正常放电时,及时切断脉冲放电以保护电极丝不受损害等。其典型的放电脉冲波形见图2。采用智能脉冲电源后,目前可实现最大平均切割效率已超过250 mm2/min(连续切割面积大于30万mm2),从而使HSWEDM进行长期高效的零件切割成为可能。

图2 智能型脉冲电源典型放电波形图

2 大厚度切割

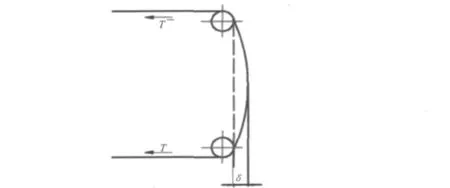

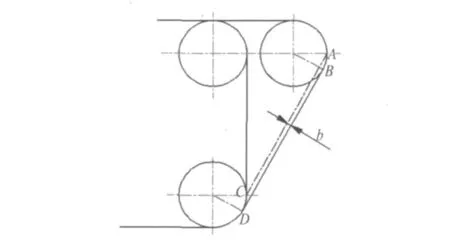

HSWEDM有别于LSWEDM的一个显著差异就在于能进行稳定的高厚度(厚度>500 mm)切割。对于LSWEDM而言,极间冷却的保障是依靠去离子水高压喷入放电间隙以维持冷却与消电离状态,因此,当切割厚度超过200 mm后,断丝几率就会大大增加。而HSWEDM由于极间的工作介质主要依靠电极丝带入,因此,采用洗涤性良好的复合工作液后,冷却、洗涤及消电离等问题已不再成为高厚度切割的阻碍[5]。目前商品化的HSWEDM最高切割厚度已超过1 200 mm,且已有切割厚度1 500 mm以上的定制产品问市。当然,能进行500 mm以上高厚度切割的条件,并不是只解决了极间冷却后就一定能稳定进行的。由于电极丝在切缝中的长度增加,电极丝经过导轮后有一个抛离效应(图3),而抛离后偏离上下导轮理论切线的距离δ及跳动量均与上下线臂的跨距有关。跨距大,加工中电极丝受到的放电爆炸力及其他扰动也增加。首先,切缝必须有足够的间隙容纳电极丝的跳动,因此,要求脉冲电源在不断丝的条件下须有足够的爆炸力,以获得较大的放电间隙;其次,电极丝抛离后偏离上下导轮理论切线的距离与跨距及电极丝张力有关,所以必须控制好电极丝的张力及其稳定性[6];第三,由于工作液在极间作用长度的增加,加上工作液具有一定的导电性,因此,必然会在极间产生较高的漏电流,且由于极间介质的不均匀导致漏电流不稳定,从而会影响极间取样电压的稳定性;第四,由于电极丝在极间停留的时间增加,极间排屑距离的拉长等因素易导致极间不正常放电的几率提高,电极丝断丝几率增加,因此,加工中最好能对非正常放电状态及时进行判断,一旦有异常放电,应及时切断放电脉冲。在解决了上述问题后,高厚度切割的稳定性将会大大提高。

图3 电极丝导轮定位时实际空间位置图

3 大锥度切割

锥度切割时,电极丝须倾斜切入工件,而对于LSWEDM而言,让去离子水平行于电极丝倾斜进入工件几乎是不可能的,且去离子水还受到重力的作用[7]。因此,在切割厚度较大的大锥度工件时,由于冷却不佳极易断丝。但HSWEDM主要是依靠电极丝将工作液带入切缝,所以只要工作液能较好地包裹住电极丝并随电极丝进入工件,就较容易实现大锥度工件的稳定切割。目前,HSWEDM大锥度切割要解决的主要问题是如何保证工作液包裹住电极丝及解决因导轮直径引起的 U向交切误差(图4)而导致锥度切割误差很大的问题。

图4 导轮定位U向平移产生交切误差示意图

目前,HSWEDM常用的大锥度四连杆机构原理见图5。

图5 普通四连杆摆动式大锥度线架原理图

四连杆大锥度机构进行大锥度运动时,导轮的交切误差只能依靠软件进行理论补偿。由于锥度机构本身存在各种误差,因此,即使补偿了也存在很大误差,甚至出现补偿后误差更大的情况。而为了避免因锥度头U向运动引起的电极丝与喷水板的干涉,往往将喷水嘴做成长条形状(图6),这样会导致工作液无法包裹住电极丝,从而使极间冷却效果大大降低,影响切割表面质量及切割稳定性。

图6 长槽式喷水板结构图

为解决此问题,刘志东等设计了一种大锥度喷水自动跟踪结构[8],其原理见图7,机床照片见图8。其喷水嘴能随锥度头U向运动产生摆动,以通过摆动喷嘴保证喷水板与电极丝始终处于垂直状态,从而使喷水能包裹住电极丝,大大提高了切割稳定性及大锥度、大厚度的切割能力。但对于大锥度切割精度的提高,今后仍应通过增加随动导丝器以维持电极丝空间位置的精度和稳定性。目前,HSWEDM的最大切割锥度已达±45°。

4 稳定多次切割的实现

HSWEDM自20世纪80年代就已被证明可进行多次切割,且能达到较高的表面质量及切割精度[9]。但由于当时未能解决好极间冷却问题,使一次切割效率不高(稳定切割效率基本在80~100 mm2/min),从而使多次切割实用价值不大。随着复合工作液的出现及HSWEDM软硬件控制技术的发展,俗称“中走丝”的HSWEDM 多次切割技术已成为一种实用的改善表面加工质量及精度的工艺方法[10]。但“中走丝”切割的稳定性、持久性又成为困扰其进一步发展的瓶颈,其最根本的问题仍然是如何保障电极丝空间位置的稳定性,具体体现在导轮寿命不长及导丝器使用不便等问题上。由于一般的导轮结构无法做到防水,在导轮高速旋转(6 000~8 000 r/min)加工的同时,随着工作液进入导轮组件轴承内部,工作液内的蚀除产物将对轴承形成严重磨损,此时导轮组件对电极丝的定位精度很快就丧失殆尽;此外,传统的圆孔导丝器由于穿丝十分困难,且很快被电极丝磨损,因此,导丝器对电极丝如何很好地限位也是“中走丝”稳定切割的一个实际难题。

近期,随着长寿命导轮[11](图9)及开合式导丝器[12](图10)的设计并投入实际使用,电极丝空间位置的稳定性及持久性得到了一定程度的保障。长寿命导轮采用轴承内置结构,阻止工作液直接侵入轴承,且轴承另一端采用严密配合的多迷宫堵头及润滑脂封堵结构,防止工作液从另一端侵入轴承,所以轴承的使用寿命大大延长。开合式导丝器的使用方便了电极丝的挂丝,并能实现全方位导丝作用,金刚石定位块大大延长了导丝块的使用寿命。目前,HSWEDM 多次切割已能达到 Ra<0.8 μm,切割精度长期稳定在0.01 mm以内。较好的情况下,3次切割(割一修二)综合效率可达80 mm2/min,Ra<1.2 μm。下一步,HSWEDM 多次切割要解决的重点问题是,如何在降低加工表面粗糙度值的前提下进一步改善表面完整性,提高多次切割的修整工件高度,且改进控制方式,提高切割的转角精度。

5 半导体及其他特种材料切割

半导体晶体因其对光、热、电、磁等外界因素变化具有十分敏感而独特的电学性质,已成为尖端科学技术中应用最为活跃的先进材料,特别是在通讯、家电、工业制造、国防工业、航空航天等领域中具有十分重要的作用[13]。但到目前为止,半导体晶体的加工仍是一件十分困难的事情,它最突出的一个特性就是脆性高,断裂韧性低,材料的弹性极限和强度非常接近。当所承受的载荷超过弹性极限时,就发生断裂破坏,在已加工表面易产生裂纹,严重影响其表面质量和性能,因此,半导体晶体的可加工性极差。而电加工技术不依靠机械能,而是利用电能去除材料,所以利用电火花线切割技术加工半导体,为解决半导体晶体大尺寸、高效精密切割、窄缝切割、曲线切割等难题提供了一套可行的方案。

图11 P型单晶硅(2.1 Ω·cm)变厚度切割的样件图

半导体材料的电火花线切割加工又是HSWEDM应用领域中很重要的拓展[14]。由于半导体进电时接触势垒及体电阻的存在[15],使采用目前传统的电火花加工伺服控制系统完全失效,无法准确判断正常加工和短路状态,只能以恒速进给,因此,无法保障切割的轨迹精度。刘志东等在深入研究半导体特殊的电特性的基础上,采用新型脉冲电源及改进的伺服控制系统,已实现了对电阻率10 Ω·cm以内的半导体材料的稳定切割。图11是P型单晶硅(2.1 Ω·cm)变厚度切割的样件,图12是该材料微小、复杂和非直线切割样件。

于此同时,HSWEDM也已被用在对聚晶金刚石及聚晶金刚石成形刀具的修整加工方面。

6 结束语

图12 半导体微小、复杂和非直线切割件

HSWEDM由于自身加工机理的不同,使其在大厚度、大锥度及特种材料切割方面表现出自身的独特性。在通用切割技术方面,近年来也有了飞速的提升。因此,HSWEDM必将作为一种有特色的电火花加工技术而长期存在,并且还必将日趋发展下去。

[1] 刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[2] 刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2004.

[3] 李明辉.电火花线切割技术的研究现状及发展趋势[J].模具技术,2003(1):51-53.

[4] 刘志东.复合工作液提高高速走丝电火花线切割效率研究[J].南京航空航天大学学报,2008,40(1):100-103.

[5] 刘志东.高速走丝电火花超高厚度切割工作液的研制[J].电加工与模具,2006(1):25-27.

[6] Sanchez J A,Rodil J L,Herrero A,et al.On the influence of cutting speed limitation on the accuracy of wire-EDM corner-cutting[J].Journal of materials processing technology,2007,182(1):574-579.

[7] 张学仁,高云峰,白基成.低速走丝数控电火花线切割机床的应用[M].哈尔滨:哈尔滨工业大学出版社,2008.

[8] 刘志东.高精度高速走丝线切割机床大锥度机构的实现[J].航空精密制造技术,2007,43(5):45-47.

[9] 刘志东.快速走丝线切割机多次切割本质特性及可行性研究[J].电加工,1990(5):10-15.

[10] 蒋国金.多次切割技术在高速走丝线切割机的应用[J].机械制造技术,2008(1):51-53.

[11] 刘志东,张政贤.高速往复走丝电火花线切割机床用长寿导轮组件:中国,201010586744.8[P].2011-03-09.

[12] 刘志东.高速往复走丝电火花线切割机床用开合式导丝喷水板:中国,201210073642.5[P].

[13] 陈治明.半导体概论[M].北京:电子工业出版社,2008.

[14] 刘志东,汪炜,邱明波,等.单晶硅高速走丝电火花线切割试验研究[J].南京航空航天大学学报,2009,40(6):758-762.

[15] 邱明波.半导体晶体材料放电加工技术研究[D].南京:南京航空航天大学,2010.