斗轮堆取料机立柱开裂检测及处理

2012-04-13吴永朋

吴永朋

浙江浙能乐清发电有限责任公司,浙江 乐清 325609

0 引言

A电厂输煤系统的DQL1000/1250.30型斗轮堆取料机,投入生产环节已经多年,且在机器的运作过程中未出现明显问题。但是技工人员却在最近的日常维护中,发现斗轮机出现了裂纹现象。具体表现在立柱两侧上翼缘变截面的木材以及焊缝出现了裂缝,同时左右主腹板出现裂纹且呈纵向分布。其中右侧立柱根部主腹板出现的裂纹整条贯穿,右侧立柱上翼缘的母材也出现的母材开裂,左侧立柱根部上翼缘母材开裂严重。立柱是斗轮机的重要部分,承载着钢结构件。当前出现裂纹,必须对其进修修复,才能保证生产的安全。而若要进行修复就必须找到引起裂纹的原因所在,这是设备是否修复成功的首要条件。

1 对立柱结构的应力测试

通过现场查看立柱结构的实际开裂情况,简单修补设备的开裂部位,尽可能使设备的状态恢复到受损前,同时委托专业的设备质量检验测试中心对该设备的应力情况进行测试。通过这一方式来确定斗轮堆取料机立柱根部钢结构在正常运行过程中的受力状态,是否存在应力过高的现象。

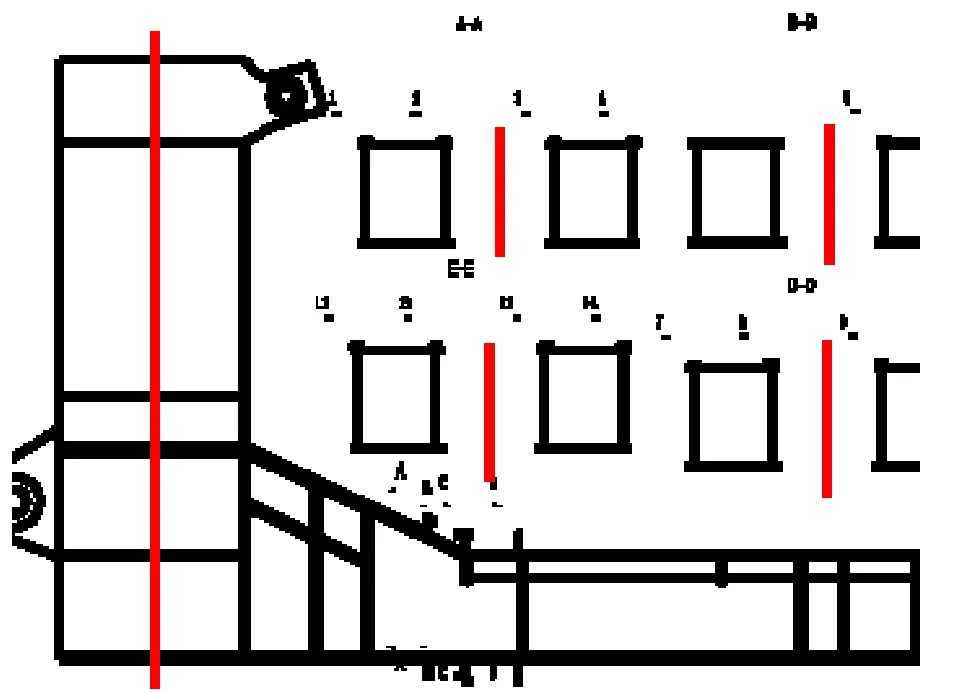

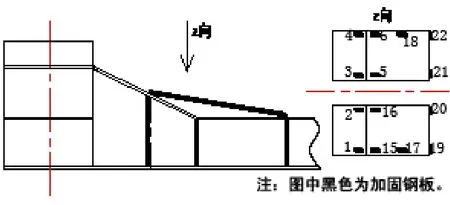

在应力测试过程中,将测点放置在立柱开裂最明显的部位,布置14个测点,4个截面(见图2)。检测立柱结构在臂架变幅过程中的受力情况是此次应力测试的主要目的。在轮臂架位于水平位置,变幅钢丝绳成松弛状态时,把此状态拟定为零位,在此基础上,对以下工作情况进行测试:

(工况1):提升臂架,使煤堆和斗轮分离;

(工况2):斗轮臂架变幅到最高位置;

(工况3):斗轮臂架变幅到最低位置。

表1 各测点具体应力值,MPa

图2 具体测点位置

通过对以上三个工况进行测试,在本次测试中,当斗轮臂架变幅到最低位置,立柱结构最大的应力出现,在D截面测点10,最大应力为152.2MPa最大应力的测得是由臂架变幅引起,可以说其实际应力不止152.2MPa,且远远大于这个数据,而设备的设计可用应力为120MPa。从测试结果可以分析出,造成立柱根部结构出现严重开裂的主要因素之一是结构应力过大,下一步将解决的是找出应力过大的原因。

2 臂架着地力及门架上部稳定性测试

通过分析臂架的着地力测试和斗轮堆取料机门架以上部分的稳定性,以此来找出立柱结构应力过大的原因。因为着地力和重心位置变化,立柱结构的受力分布会直接受到影响。

对臂架着地力的测试是在斗轮堆取料机根据设计值确定配重的状态下进行的。具体过程是:斗轮悬臂呈水平状态的时候,放在临时钢结构架上,变幅钢丝绳为放松状态,汽车起重机使用拉力传感器将前臂架斗轮吊起,这样就从传感器的输出值计算出斗轮着地力。

从检测结果可看出,斗轮堆取料机臂架在水平位置时,该机斗轮体头部的着地力值为5.9t。相关设计资料显示,此斗轮机的着地力在设计时,其着地值应在3t左右,因此实际着地力也大于设计值。在查找原因时,采用了稳定性测试,在测试中出现重心偏距大于正常值,可以确定臂架着地力过大的主要因素是重心前倾。

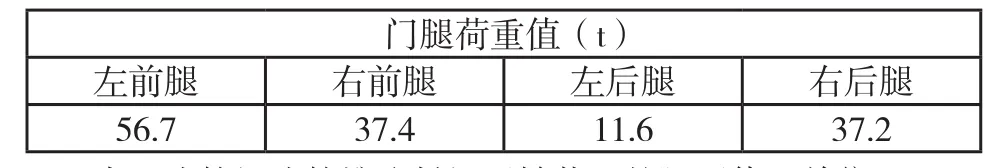

为测试斗轮堆取料机门架上部的稳定性,可通过对斗轮堆取料机平台回转装置的四个支腿的腿压的测试来获得,并计算出在目前状况下斗轮堆取料机门架及以上部分的重心位置。此次测试使用100t荷重传感器,共2个进行。

测试结果为:

表2 斗轮机斗轮堆取料机回转装置的腿压值,单位:t

用门腿荷重值来计算这种情况下斗轮堆取料机上部的重心位置,重心位置向前偏离回转中心1.08m,比较相关联的设计资料,该重心的偏距还未超过倾覆偏距,但已经大于正常的运行偏距。

3 对立柱结构的修复处理

通过上述对立柱结构的应力测试、着地力以及稳定性的测试分析,我们可以看出该设备出现问题的原因主要是:由于回转上部存在重心前倾,从而引起臂架着地力过大,并使转柱结构立柱在受力时分布情况发生变化,导致斗轮机在臂架堆、取料变幅的过程中承担了大大超过设计值的交变应力,极大的减少了设备的使用寿命,况且原立柱结构的设计强度等也存在着一定的问题,多方面的原因致使立柱结构出现了裂纹。因此,在对立柱进行修复处理时,还需从立柱的结构形式下手,加固立柱结构的主腹板、翼缘板、内部横隔板。

由于钢结构不能在承载状况下进行加固,因此在焊接时卸下配重,斗轮臂架搁在临时钢结构架上,在钢结构件释放配重及臂架引起的应力状态下进行焊接。

根据斗轮机修复前结构应力测试结果,转柱梁开裂部位结构应力变化达到152.2MPa,实际变形及开裂情况与动应力测试结果相符合,因此对该部位结构必须进行加固。加固设计如下:

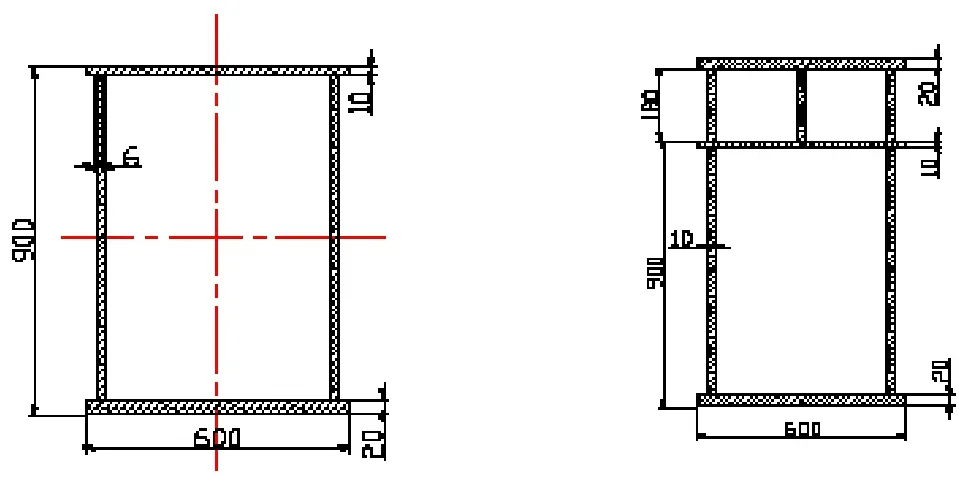

1)上翼缘板加固

由于开裂处上翼缘板厚为10mm,同前部上翼缘板厚为24mm相比相差较大,开裂处正是变截面,为了消除该部位应力集中等不利因素,采用增大该部位截面。

图3 上翼缘板加固前后断面比较

原断面:

F=284.4cm2;

Jc=360.1mm;

Jx=394000cm4。

加固后断面:

F=528cm2;

Jc=602.9mm;

Jx=988000cm4。

加固后断面面积增加1.67倍;

Jx增加2.5倍。

因此上翼缘板加固后应力将大幅度降低,且容易施工。

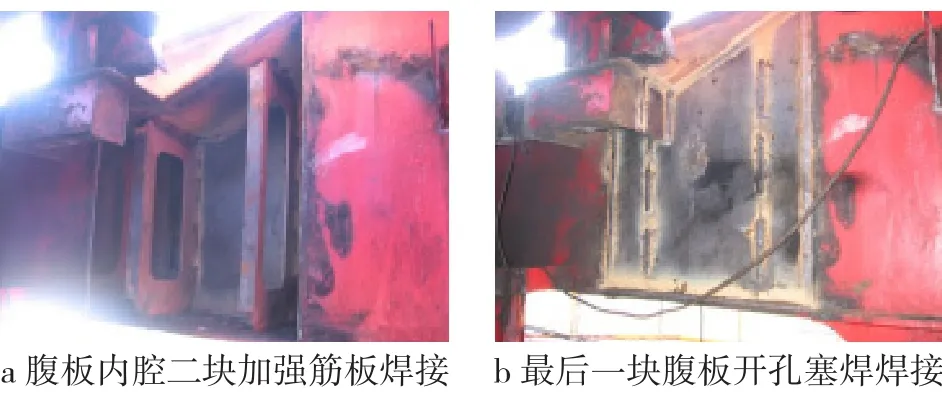

2)腹板加固

原腹板厚6mm,加上腐蚀作用实际厚度达不到6mm。造成应力大的部位腹板变形与开裂。针对腹板厚度不够问题,将变形与开裂部位腹板除去并更换为厚度10mm腹板。为了确保焊接后腹板的整体强度,新制作腹板与与其相连腹板采用切割坡口拼接。并在最后一块腹板焊接时,腹板开孔,采用塞焊焊接。

3)横隔板加固

由于横隔板数量不够也是造成腹板变形与开裂一个因素,为了解决腹板变形与开裂问题,在腹板变形与开裂部位增加横隔板,板厚采用10mm钢板。

图4 主板加固

图5 立柱根部开裂部位和开裂情况

4 修复后应力检测

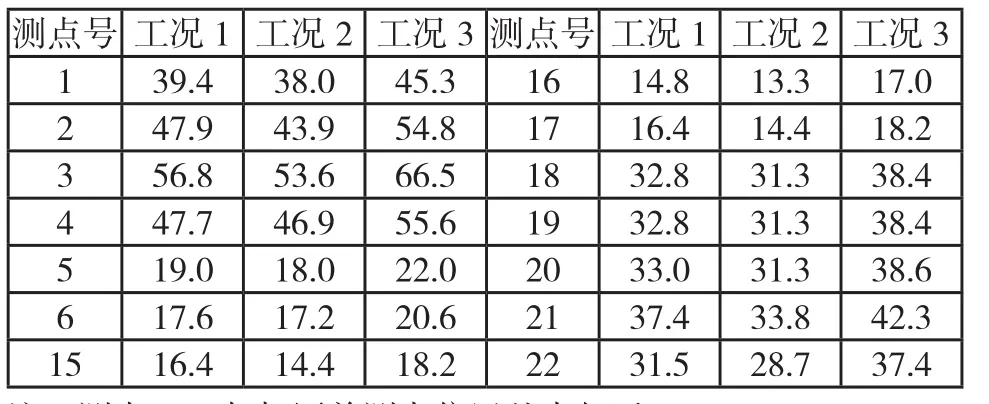

修复处理完成后,对立柱结构又进行了一次应力测试,同样进行了相同的三个工况,具体测点见图6。

具体测试结果见表3。

图6 加固后测点位置

表3 加固后各测点具体应力值,MPa

从立柱结构修复处理后应力测试结果分析,立柱结构相同截面测点最大应力比修复前下降了57%,应力结果明显小于设计许用应力。

5 结论

在发现斗轮机存在问题后,通过针对性的测试分析,查找出了致使立柱结构出现严重开裂的根本原因,同时以根本原因为着手点,加固了立柱结构,以使该设备能保持长期安全运行的要求得到最终实现。

[1]熊新海.斗轮堆取料机着地力分析及其测试[J].装备维修技术,2001,4.