反力架预压在挂篮施工中的应用

2012-04-12张永刚

张永刚

(中铁二十局第六工程有限公司,陕西 西安 710000)

1 工程概况

大西铁路客专工程灞河特大桥跨北环线铁路设计采用(60+100+60)m连续梁,梁横截面为单箱单室直腹板。箱梁悬臂浇筑采用菱形挂篮进行施工。

2 预压方案

2.1 预压目的

1)通过预压检测挂篮系统在各种工况下的结构强度、受力变形及运行状况,验证挂篮结构形式合理性、加工制作可靠性,确保在施工及运行中的安全性。

2)消除挂篮塑性变形,准确掌握挂篮各部的应力、应变值,明确弹性变形值,给后续梁段挂篮立模标高及梁体线性控制提供依据。

2.2 预压需要的参数、内容

根据监理及监控单位要求,正式预压试验前,先进行预加载,尽可能消除非弹性变形的影响,加载量为最大梁段重量的80%,预加载时间不少于30 min。

根据设计要求,试验加载量为1.3倍的最大梁段重量,分3级加载,每级均进行数据读取,检测挂篮系统弹性变形及最不利荷载下的最大变形量。试验时间不少于2 h。

3 预压准备工作

3.1 挂篮组装

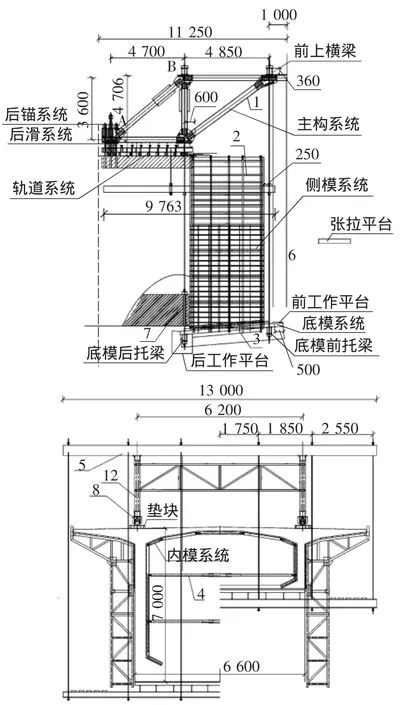

在墩顶0号段现浇段施工完成后,按照以下顺序进行组装:菱形挂篮骨架、前后上横梁、吊带、下横梁、底模架、底模(见图1)。

3.2 加工反力架及受力检算分析

1)混凝土浇筑。

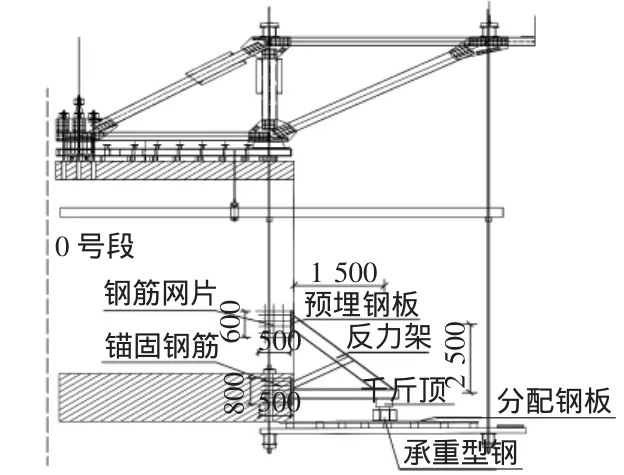

首先0号段混凝土浇筑时,在腹板上一定位置预埋锚固钢板,待混凝土强度达到90%后再在预埋钢板上焊接型钢组焊件,水平杆及斜杆均为2[36b槽钢,拉杆为2[18槽钢,预埋钢板采用δ=20 mm的A3钢板,钢板背面焊接6根φ25锚固钢筋,斜杆上部预埋钢板内设3层φ12@15 cm的抗压钢筋网,各部位均为焊接连接。加工后的反力架纵轴线与梁体腹板竖向中心线一致。反力架见图2。

2)荷载分析。

选最大梁段重为4号段,重量为159.625 t,荷载最大取值为159.625 ×9.8=1564.33 kN,取安全系数为1.3,故千斤顶所需施加力 F=1016.815 kN。

查规范GB 50017-2003,按最差焊缝等级三级考虑,则焊缝的抗拉力ftw=185 N/mm2,焊缝的抗剪力fvw=125 N/mm2。

3)受力分析。

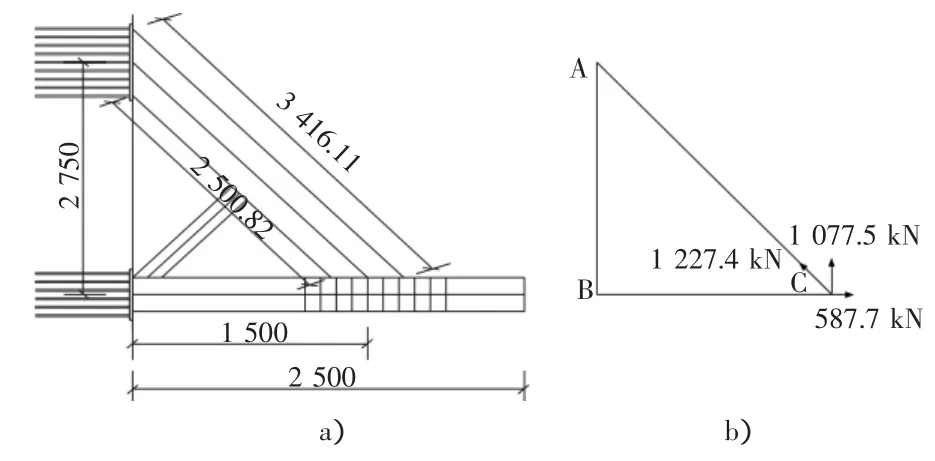

a.根据图3a),将受力分析简化成图3b)。得出AC杠件为压杠,压力 FAC=1227.4 kN,BC 杠件为拉力,压力为 FBC=587.7 kN。

图1 菱形挂篮施工

图2 反力架设计图

根据安全系数法可以求得λ=μl/ix=1×3.13/(0.1498×2)=10.4,当 0 <λ≤30 时,Ψ 取值 0.9。故 σ ==1227.4/(2 ×83.05)=73.8≤Ψ ×140=126 MPa,故 AC 杠槽钢受力能满足施工要求。因为AC杠受力最大且最长,故BC杠受力亦能满足施工需要。为确保安全,需加一根双拼[16b作拉杠。

b.所有焊接宽度统一要求为不小于10 mm。计算取值按10 mm取值。

B点强度为焊缝长 Lw=587.7×103/(125×10)=470.16 mm,焊缝长 L1w=2212 mm。因 2212/470.16=4.7,因此B点焊接亦能满足施工需要。

因为B点后背6根25的钢筋,其焊接长度为3600 mm,故也能满足施工要求。

c.A 点强度。

A点抗剪强度:

A点所要抵抗剪力为F剪=1077.5 kN。A点所能承受的剪力=焊接面积×抗剪力 =(789×2×2+102×6)×10×125=4710 kN,其安全系数 =4710/1077.5=4.37。

混凝土抗压强度:σ =1077.5 ×103/(0.9 ×0.4)=2.993 MPa <[σ]=54 MPa(设计强度的90%),满足要求。

图3 受力分析

3.3 安装预压设施

3.3.1 设置承重钢板及分配梁

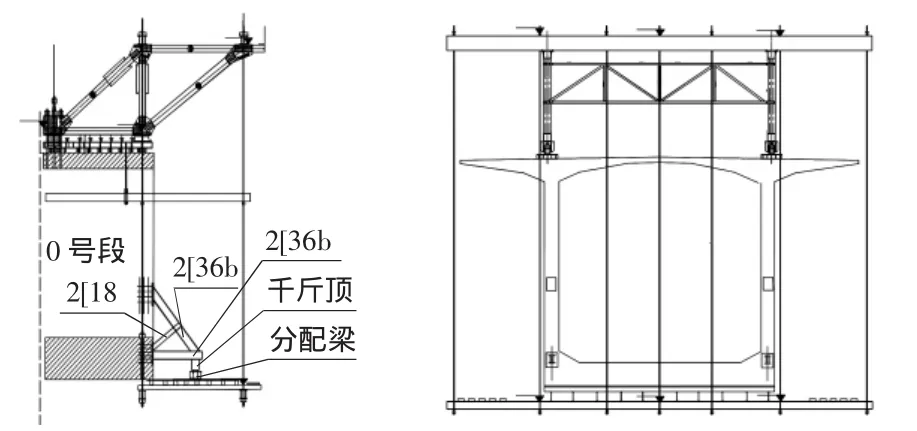

在底模上铺δ=30 mm钢板,钢板宽1.5 m,长8 m,钢板上并排安放两根下横梁(为2[36b槽钢组焊件)做分配梁。

3.3.2 布设应力、应变观测点

应力测试是通过在挂篮受力杆件上贴电阻应变计(应力片)完成,两片主桁的上横杆、前后斜杆均设置贴片。

挂篮及吊带受压的变形均采用测微仪完成,观测点采用在前上、下横梁对应位置设置直尺或米尺,两台测微仪分别置于0号段顶板及底板上,设点及测量均由我方技术人员操作。各观测点布置位置见图4。

图4 测点布置图

3.3.3 千斤顶安装

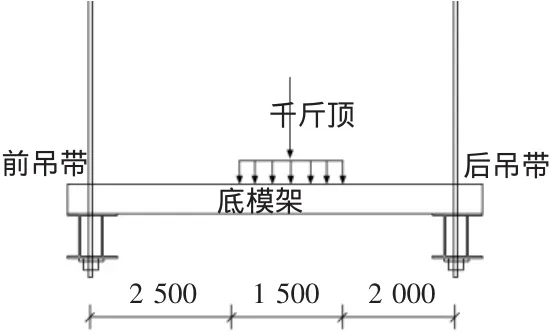

预压采用两台3500 kN液压千斤顶,每侧腹板各一台,位置设在反力架支撑点中心,顶上下各铺垫δ=30 mm钢板支垫,分配千斤顶的集中力。荷载分布见图5。

3.4 试验荷载计算

千斤顶下铺垫δ=30 mm钢板支垫受力检算。

将千斤顶施加力换算成横向线荷载,则每个断面上的受力为:q1=1016.815/1.5=677.87 kN。

图5 荷载分配图

Mmax=1/10×q×L2=1/10×677.87×82=4338.368 kN·m2。

需要截面矩:Wn=4338.368 ×106/12=361530666.7 mm3=3.615 ×108。

截面需要抵抗的弯矩=30 mm厚钢板需要抵抗的弯矩+[36b(双拼)需要抵抗的弯矩。

1)30 mm厚钢板截面抵抗矩 W=1/6×8000×302=1200000 mm3。

2)双拼[36b槽钢截面抵抗矩 W=1/6×8000×3602=1728000000 mm3。

W总=1200000 mm3+1728000000 mm3=1.729×109>3.615 ×108。

通过计算得知:底模架只采用30 mm的钢板无法承受上部分配梁传来的线荷载。需在钢板下每隔50 cm并排焊接两根横梁(为2[36b槽钢组焊件)做分配梁(分配梁与钢板满焊处理),可满足千斤顶施加的压力。

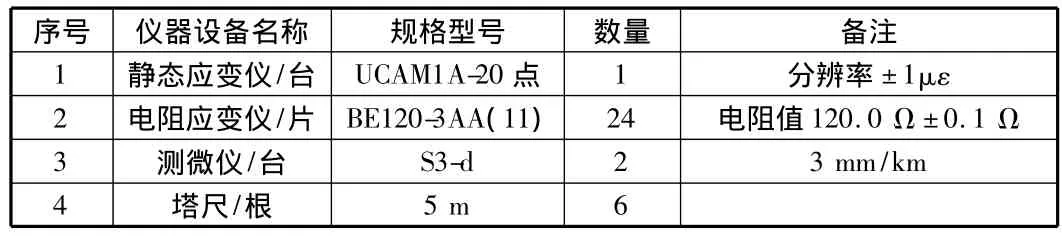

3.5 试验主要仪器设备

挂篮预压试验采用分级加载,试验使用的主要仪器见表1。

表1 仪器设备统计表

4 挂篮预压

4.1 试验程序

挂篮应力、变形试验采用应力片和测微仪分别进行,基本测试流程见图6。

图6 加载流程图

4.2 加载程序

首先进行预加载,按最大梁段重(1564.33 kN)的80%进行加载,按0→10%→40%→80%→0,除加载至80%时间断30 min外,其余每级加、减载完成后间断时间为15 min,间断时间内进行变形量值检测,本次加载后消除了构件的非弹性变形量,并检验了各构件的安全性。

其次进行试验加载,按1.3倍的总荷载数进行加载,加载程序为:0→60%→80%→100%→110%→120%→130%,减载程序为:130%→120%→110%→100%→80%→60%→0。

各级加载后静停1 h测量竖向及横向变形值,记录千斤顶逐级加压变形情况,测定在各级荷载状态下构件的应力、变形数据。应力、变形观测同步进行,将观测记录的数据整理、分析,及时把变形数据提供给监控量测单位,将弹性变形及非弹性变形作为控制梁段悬灌标高的依据。

5 结语

目前,大西铁路客运专线灞河特大桥跨越货运北环既有铁路施工连续梁采用反力架预压技术,施工简单,便捷,安全可靠,无任何安全事故。解决了在条件困难或采用堆载预压无法实现情况下的上跨既有线预压工作,技术方案可行,又确保了营业线的运营安全,取得了显著的经济效益和社会效益。此方案为类似工程施工有一定的借鉴,并且提供参考。

[1]周水兴,何兆益.路桥施工计算手册[M].北京:人民交通出版社,2001.

[2]张耀春.钢结构设计原理[M].北京:高等教育出版社,2010.

[3]GB 50017-2003,钢结构设计规范[S].