非均相恒沸精馏分离回收正丁醇的模拟与优化

2012-04-09叶庆国席玉蕾胡鸿宾

叶庆国,席玉蕾,胡鸿宾

(青岛科技大学化工学院,山东 青岛 266042)

中性染料生产过程中用正丁醇做溶剂,反应结束后,物料与母液分离,母液中含正丁醇75%(质量分数,下同)左右,正丁醛等有机物4%左右,水为20%左右,还有1%左右的邻乙酰氨基对甲苯酚,该母液需含醇至95%以上才能套用。青岛某厂中性染料母液回收装置通过精馏分离精制获得回收正丁醇使其返回反应系统循环使用,废水达标排放。但该装置投入使用后正丁醇回收率为95%左右,大量正丁醇在生产和回收过程中被损失,且能耗高,废水不能达标排放。正丁醇与水在低温下部分互溶,20 ℃时水中能溶解7.7%(未作指明的百分含量均为质量分数,下同)的正丁醇,正丁醇中能溶解20.1%的水,蒸馏时形成恒沸物(恒沸点93.0 ℃,正丁醇含量为55.5%),因此给正丁醇-水体系的分离带来困难[1]。对低浓度有机废水可采用臭氧活性碳深度处理[2]或氧化法降解[3-4]工艺,但对高浓度正丁醇废液最适宜处理方案是将其回收后循环使用。目前,对正丁醇废水的处理方法包括盐效萃取法[5]、膜分离技术[6]以及离子液体萃取法[7-9],但大多只限于实验室研究阶段或用于工业化还需要做进一步的处理,而恒沸精馏以较经济的方式实现工业化分离[10-11]。

本研究选用以原料水为夹带剂的自夹带非均相恒沸精馏法,对现有回收装置进行技术改进,采用PRO/II化工模拟软件,对提出的新回收工艺流程进行优化模拟,得到相关的工艺操作参数和设备参数,为操作条件设计和工艺改进提供了途径。

1 工艺流程

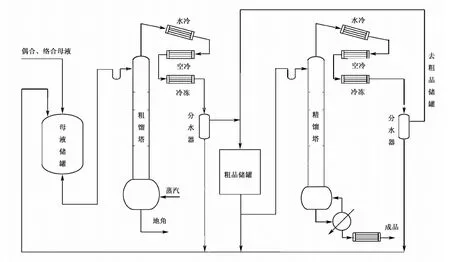

现有正丁醇回收工艺流程见图1。该工艺流程采用正丁醇和水形成恒沸物,在塔顶蒸出冷凝后分层将正丁醇和水进行分离。耦合、络合母液与回收的含正丁醇的水直接进入粗馏塔,塔釜通入直接蒸汽与母液中的丁醇形成恒沸物从塔顶采出,由母液带入的邻乙酰氨基对甲苯酚等有机溶剂随地角排放,使得废水排放不达标,同时由于直接蒸汽的进入也增加了废水的排放量。试验研究证明邻乙酰氨基对甲苯酚等有机溶剂可随回收的丁醇返回反应系统套用。经计算目前工况下冷却水用量124.65 t(以1 t母液为基准,下同),蒸汽用量2.375 t,产生的废水量1.818 t,回收的丁醇量为0.775 t,回收率约为95%左右。

图1 现正丁醇回收工艺流程示意图Fig.1 n-Butanol recovery process

针对现有回收装置存在的以上问题,提出改进的工艺流程见图2。该工艺主要由2个塔组成,即脱水塔(T1)和回收塔(T2)。母液进入油相中间罐,与分相后的油相混合,由塔顶进入脱水塔,在该塔母液中的水与丁醇形成恒沸物从塔顶采出,含邻乙酰氨基对甲苯酚等有机溶剂的正丁醇由塔釜采出返回反应系统套用,提高了回收利用的经济价值。塔顶馏分经冷凝器冷凝后进入醇水分离器,油相与母液混合返回脱水塔;水相进入水相中间罐,经塔顶进入回收塔,塔顶馏分经冷凝器冷凝后再进入醇水分离器,塔釜可得到达标排放的废水。

图2 正丁醇回收工艺流程Fig.2 Process diagram of n-butanol recovery after retrofit

2 热力学模型选择

系统的相平衡关系是分离过程模拟计算的基础,因此,对精馏过程进行模拟的关键在于选择合适的汽液平衡模型。目前,较广泛使用的模型有Wilson、NRTL和UNIQUAC等模型[12]。因本研究的丁醇-水体系同时存在汽-液平衡和液-液平衡,文献报道 NRTL方程计算该类物系与试验数据接近,水相和有机相的绝对平均偏差分别为0.60%和0.20%[5]。因此,本研究以PRO/II化工模拟软件为工具,采用NRTL模型对工艺流程进行模拟计算。

3 模拟结果与分析

为了更好地实现正丁醇的回收,需对工艺参数进行优化。影响装置能源消耗的主要操作参数有塔顶压力、冷凝温度和塔板数等。本研究在母液进料量为20 t/d(其中水的质量分数为20%,丁醇的质量分数为75%),压力为0.1 MPa,进料温度为40 ℃,脱水塔塔釜丁醇质量分数≥95%的情况下,设定回收塔塔釜液中丁醇的浓度为0.5%。通过模拟计算,主要考察了塔顶压力、冷凝温度和塔板数对冷却水和蒸汽用量的影响。

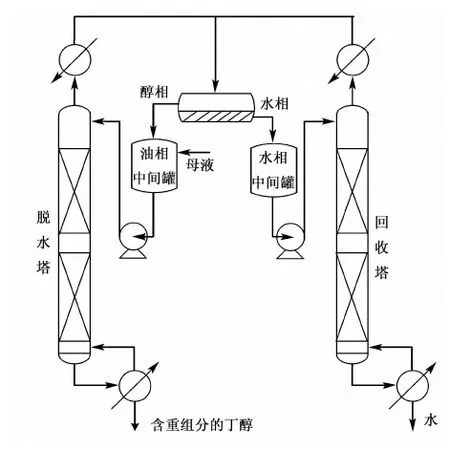

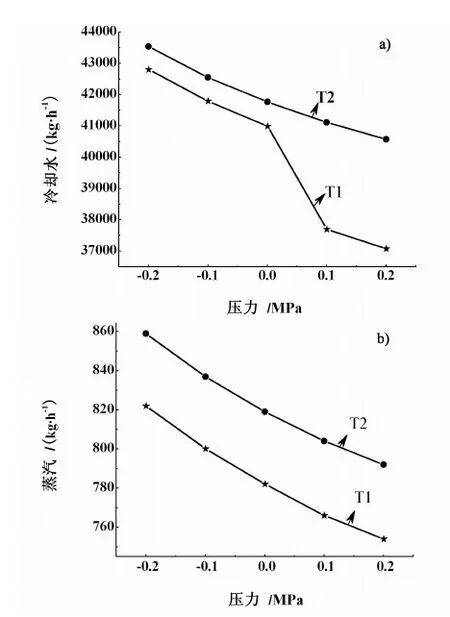

3.1 塔顶压力对冷却水和蒸汽用量的影响

塔顶压力是通过改变分离混合物中各组分间的相对挥发度来影响分离效果的,因此要在满足塔的分离要求的情况下,考察两塔顶压力对冷却水和蒸汽用量的影响。塔顶压力与冷却水、蒸汽用量的关系见图3。

图3 塔顶压力对冷却水和蒸汽用量的影响Fig.3 Influence of pressure at top of column on consumption of cooling water and steam

冷却水和蒸汽的消耗都是随着两塔顶操作压力的升高而减少。对于脱水塔(T1)在0.1 MPa时冷却水的用量出现拐点,蒸汽的用量变化幅度比较小;对于回收塔(T2)在压力变化范围内冷却水和蒸汽用量变化幅度都较小。操作压力对设备的成本要求较高,当低于0.1 MPa时需采取减压系统,高于0.1 MPa时要采取加压系统。因此,脱水塔和回收塔的压力都控制在0.1 MPa,即常压下,不需要采取减压或加压系统,设备成本低,冷却水和蒸汽用量也相对较少。

3.2 冷凝温度对冷却水和蒸汽用量的影响

塔顶冷凝温度在影响分离器中组分的分离效果的同时,直接控制冷却水和蒸汽的用量,因此在满足分离效果的温度范围内考察冷凝温度对冷却水和蒸汽用量的影响,结果见图4。

图4 冷凝温度对冷却水和蒸汽用量的影响Fig.4 Influence of condensate temperature on consumption of cooling water and steam

在脱水塔和回收塔均采用常压操作的情况下,随着塔顶冷凝温度的升高,冷却水和蒸汽的消耗减少,但是冷凝温度不能无限升高,当冷凝温度过高时会增大丁醇中水的溶解度[13](如图5),使得分离器内组分分离不理想,而且会使得塔顶组分的挥发增加,造成塔顶组分的过多损失。所以,在满足分离要求的情况下,塔顶冷凝温度选择40 ℃为宜。

图5 丁醇与水的相互溶解度Fig.5 Solubility curve of butanol-water

3.3 塔板数对冷却水和蒸汽用量的影响

理论塔板数是影响分离效果的决定性因素,同时也是影响设备投资的主要因素,因此在达到分离效果的前提下,模拟了理论塔板数的变化对冷却水和蒸汽用量的影响,见图6。

图6 塔板数对冷却水和蒸汽用量的影响Fig.6 Influence of number of plates on consumption of cooling water and steam

对于回收塔(T2),随着理论塔板数的增加,冷却水和蒸汽的消耗逐渐减少,理论塔板数小于6时变化趋势较大,当理论塔板数大于6时,变化趋势相对变小,而且板数过多会造成设备投资的增加,所以回收塔理论塔板数选择6块。对于脱水塔(T1),冷却水和蒸汽的用量也是随着理论塔板数的增加而减少,在理论塔板数为6时出现拐点,出现拐点之前理论塔板数对冷却水和蒸汽的用量影响很大,在拐点之后,单纯增加理论板数对冷却水和蒸汽的消耗量影响已不是很明显,但对设备成本增加很大,因此,适宜的脱水塔理论塔板数为6。

3.4 模拟值与试验值的比较

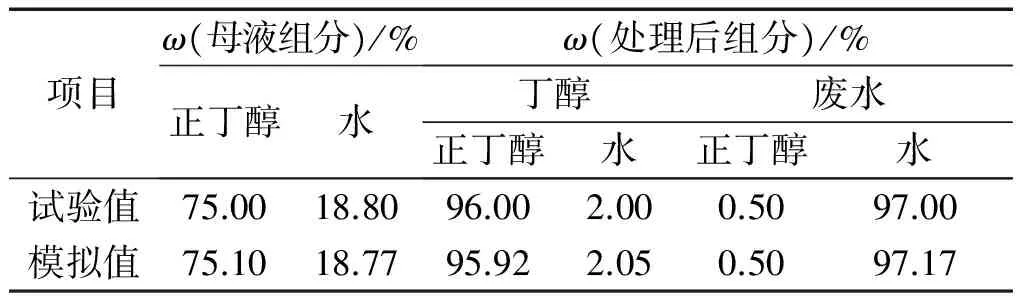

通过以上工艺模拟确定了比较合适的工艺操作参数,即脱水塔回收塔的操作压力均为0.1 MPa,理论塔板数均为6块,塔顶冷凝温度为40 ℃,在此基础上,以中性染料生产过程产生的母液为原料,由实验室组装的填料塔进行试验,所得组分由气相色谱仪进行组分含量分析。表1给出了模拟计算结果与试验结果的对比。

表1 模拟值与试验值比较Table 1 Comparison between simulation results andexperimental results

由表1可以看出,PRO/II模拟结果与试验值基本相符,而且达到了分离要求,使得脱水塔塔釜正丁醇质量分数≥95%,回收塔塔釜液中正丁醇的浓度不大于0.5%。因此采用NRTL方程通过PRO/II软件进行的工艺模拟计算是可行的,由此计算该工艺及其改变相关参数后模拟所得的结论具有一定的参考价值。

3.5 新工艺与原工艺的比较

通过PRO/II软件计算比较两工艺中冷却水和蒸汽的用量,模拟结果见表2。

表2 新工艺与原工艺的比较Table 2 Comparison of new-process and now-process

由表2可以看出,新工艺中冷却水和蒸汽的用量大大减少,同时废水的排放量也降低,回收率得到进一步提高。

4 结论

本研究针对青岛某厂现有中性染料母液正丁醇回收率低、废水排放量大和不达标等问题,提出了改进的工艺流程,并用PRO/II软件选用NRTL模型考察了塔顶压力、冷凝温度和塔板数对冷却水和蒸汽用量的影响,确定了适宜的操作参数,即:两塔塔顶压力均为0.1 MPa,冷凝温度为40 ℃,理论板数均选择6块,在此基础上得到的模拟值与试验值吻合。新工艺中冷却水用量减少79.64 t,蒸汽用量减少1.437 t,废水排放量减少1.647 t,而且废水能达标排放,同时正丁醇的回收率由95%提高到98%左右。结果表明,该工艺的提出在达到分离要求的前提下,不仅可以节约能源消耗,提高经济效益,而且减少了废水排放量,对工业设计与实际生产具有一定的指导意义。

参考文献:

[1]程能林.溶剂手册 [M].第3版. 北京:化学工业出版社,2002

[2]李秀荣,石磊,徐金凤.生产均四甲苯难降解有机废水深度处理[J].化学工业与工程,2002,19(5):398-400

[3]顾俊璟,王志,樊智锋,等.化学氧化法处理抗生素制药废水[J].化学工业与工程,2007,24(4):291-311

[4]邓楚州,宁斌,姜琼.生物膜氧化法治理增塑剂生产废水研究[J].环境科学与技术,2004,27(2):87-88

[5]陈小平,王涛,杨杰.盐效萃取法从制药废液中回收正丁醇[J].环境科学与技术,2008,31(4):86-100

[6]胡忠.利用膜分离技术回收正丁醇/水混合液的工艺研究[J].广西化工,1998,27(3):12-15

[7]CARSTEN J,ASIMINA K,WOLFGANG A.Separation of azeotropic mixtures using hyperbranched polymers or ionic liquids[J].AIChE Journal,2004,50(10):2 439-2 454

[8]TREVOR M L,PRASHANT R.Ternary liquid-liquid equilibria for mixtures of 1-hexyl-3-methylimi- dozolium (tetrafluoroborate or hexafluorophosphate) +ethanol+ an alkene atT= 298.2 K[J].Fluid Phase Equilibria,2004,219(2):107-112

[9]胡雪生,余江,刘全洲.离子液体萃取分离正丁醇-水共沸物[C].北京:第二届全国化学工程与生物化工年会,2005

[10]屈文江.间歇恒沸精馏法回收制药废液中的乙醇[J].河北化工,2007,30(1):36-42

[11]贾绍义,李锡源.二元非均相共沸物分离过程模拟计算[J].化学工程,1994,22(4):13-20

[12]张东浩.醋酸甲酯-甲醇萃取精馏工艺过程的模拟与优化[D].天津:河北工业大学,2003

[13]李彦芬.共沸精馏法分离丁醇-乙酸丁酯-水的工艺过程研究[D].天津:河北工业大学,2007