Shell粉煤气化装置合成气冷却器积灰结垢的分析与对策

2012-04-01高原

高 原

(神华鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017200)

Shell煤气化是目前世界上最为先进的第二代煤气化工艺之一。按进料方式,Shell煤气化属气流床气化。因其相对于其他类型气化炉具有碳转化率高、煤种适应性广、有效气含量高、环境污染小等优势,最近几年受到国内化肥、甲醇、发电行业的推崇。目前影响Shell气化炉长周期运行的因素主要在烧嘴罩泄漏失效和合成气冷却器结垢,其中合成气冷却器积灰问题是目前困扰气化装置长周期稳定运行的公认技术难题。造成合成气冷却器积灰的因素众多,如激冷气比例控制不当,氧煤比调节不合适,配煤,煤中灰成分等等。从目前国内Shell气化炉运行情况来看,合成气冷却器积灰问题已经在神华、柳州、安庆、洞氮[1]等多个厂家中出现。经过技术人员在实践中的摸索,目前SGC积灰问题得到有效的控制,并积累了一定的经验,现阐述如下。

1 Shell煤气化工艺流程简述

Shell煤气化技术的主要工艺流程为:来自空分装置的氧气经氧气预热器加热到一定的温度后与中压过热蒸汽混合并导入喷嘴,喷入气化炉的煤粉、氧气和蒸汽发生化学反应后产生粗合成气。在气化炉的顶部,约1500℃的高温合成原料气被来自压缩机冷的合成气激冷至900℃左右依次进入输气导管和合成气冷却器,所有的传热器回路均有高压锅炉水进行强制循环,回收热量后,合成原料气温度降至300℃左右进入陶瓷过滤器,99%的粉尘被除去,然后进入洗涤塔洗涤除尘并降温至150℃左右,合成原料气一部分返回气化炉作冷激气,其余的送出界区进入下游工序。Shell煤气化简易工艺流程如图1所示。

图1 壳牌煤气化工艺(SCGP)流程简图

2 合成气冷却器结垢的表现

2.1 入口和出口温度上涨

合成气冷却器结垢首先体现在其入口和出口温度呈现上涨趋势,合成气冷却器的入口温度上涨最为明显,因为一旦发生结垢,冷却器换热效果变差,熔融的飞灰粘结在测温原件上,这2个因素均造成测量值偏高。

2.2 合成气冷却器过热段差压持续上涨

正常情况下,过热段的压差是恒定的,水冷壁上飞灰的粘结速率与合成气/超高压氮气吹扫的速率相当的时候,这个时候达到了动态平衡。当气化炉高负荷运行或煤质发生变化的时候,若激冷气量相对不足,合成气中夹带的一部分飞灰经激冷后仍然处于熔融状态,经过输气导管才冷凝,沉积在合成器冷却器十字吊架周围,造成过热段差压持续上涨。

3 合成气冷却器结垢的危害

(1)结垢只有在合成气冷却器入口被堵塞50%时才被发现,将迫使工厂降负荷生产乃至非计划停车;

(2)如果进一步恶化的话,合成气冷却器通道被堵塞,堵塞形成后还继续运行,高速合成气对输气导管及合成器造成磨蚀开口,最终造成高温炉水泄漏,造成洗涤塔出口温度高而引起连锁停车。

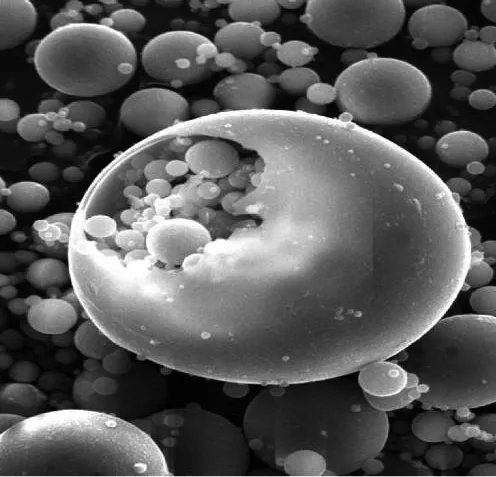

当停工检修的时候,打开合成气冷却器检查的时候,往往发现60%以上的通道完全被堵死(图2)。

图2 严重堵塞的合成气冷却器的入口段

4 避免结垢的措施

4.1 配煤改变原料煤中的灰分组成

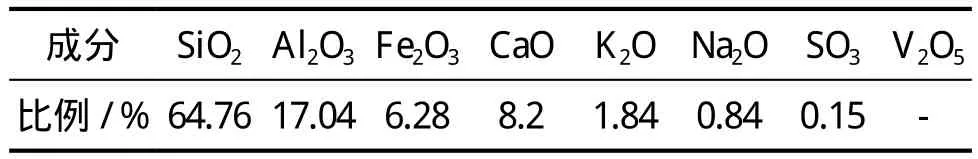

煤灰中SiO2和Al2O3的含量比为1.18(即2SiO2·Al2O3)时,灰熔点一般较高。随着该比值增加,灰熔点逐渐降低,这是由于灰分中存在游离氧化硅。游离氧化硅在高温下可能与碱性氧化物结合成低熔点的共晶体,因而使灰熔点下降。以国内补连塔的煤为例,燃烧后的灰分组分见表1。

表1 燃烧后的灰分成分表

更多实验表明,原料煤中的碱性氧化物(Fe2O3+CaO+MgO+KNaO)能降低灰熔点。其中Fe2O3的影响较复杂,灰渣所处的介质性质不同而有不同影响,但总的趋势是降低灰熔融性温度。CaO和MgO有减低灰熔点的助熔作用,且有利于形成短渣,但其含量超过一定值(大约25%~30%)时,却可以提高灰熔点。K2O和Na2O能促进熔点很低的共熔体的形成,因而使变形温度DT降低。

综上所述,大多数煤灰SiO2含量较高,多呈酸性。在酸性灰渣中,碱性氧化物的存在起到了降低灰熔融温度的作用。

国内厂家经过摸索交流,解决合成气冷却器结垢首先通过配煤或者掺烧石灰石,一般情况下,通过配煤降低灰熔点或选用中低灰熔点的煤,典型的灰熔点在1350℃,SiO2/Al2O3为2[2]或者更高。

4.2 增加激冷气量,控制SGC入口温度

激冷后的合成气温度为灰融点温度的2/3,从激冷口经过输气导管到过热器入口时,合成气温度会下降150℃左右。当激冷气温度过高或着激冷量不足时,激冷后的合成气温度接近灰融点,飞灰虽然已经固化,但没有失去黏性,到达合成气返回室转向时就会粘附在中压过热器十字架或管壁上,形成结垢。当激冷后温度低于灰熔点150℃时,飞灰就会失去黏性,则可大大降低结垢的可能性。在实际生产中,我们往往采用“过度激冷”,激冷气压缩机的变频器提高到97%以上,提高激冷比,一般大于1.2,典型的激冷后温度850℃左右,冷却器过热段入口温度小于750℃。

4.2 控制飞灰粒径[3]

飞灰粒径一般在1~100μm之间,飞灰粒径分布见图3。研究表明,飞灰的粒径分布和SGC结垢有着密切的关系。当<1μm的飞灰粒子居多,容易造成SGC堵塞,而>100μm的飞灰颗粒对于换热管束的磨蚀较为严重,只有粒径在10~20μm的飞灰颗粒容易在换热管壁形成稳定的飞灰滞留层,能对管束起到清洁作用。此外,合成气的流速对飞灰的沉积也有影响,5~9m·s-1为宜。

图3 飞灰粒径分布

4.3 调整敲击器的震打频率

气动操作的敲击器在要清洁的受热面上进行脉动敲击,带粘性沉淀物的受热面筒体被声波加速到一定程度后,在受热面和沉淀物质的不同惯性作用下,沉淀物被抖落下来。

敲击作用需要的能量是由安装在压力容器外部的气动敲击圆筒体提供。用氮气作动力,通过压力密封和动力传送系统,送到受热面。为防止因脉动传输可能对受热面引起的损坏,把一带冷却装置的砧形板焊在受热面上。敲击装置共有58个,分别由7个仪表控制台控制。敲击的时候分为单敲和双敲,当发现有结垢趋势时,可采取双敲,加大气源压力来处理。

4.4 氧煤比的调节

以原料中煤的灰含量为10%举例说明,有效气体成分以(CO+H2)计算,那么氧煤比在0.9时为最优,在生产中,实际的氧煤比往往比理论值要高,不仅仅是因为液态排渣的需要,而且要关注飞灰中的碳含量这一重要指标。一旦SGC发生结垢,未烧尽的粉煤会加剧合成气冷却器十字吊架的堵塞,这是煤的中温热解造成的,在400~600℃,煤热解生成半焦、焦油、热解水、烃类气体和碳氧化合物。焦油类物质和固态灰混合后形成致密的垢层。此外炉膛内介质性质不同时,灰渣中的铁具有不同的价态。在弱还原气体介质中,铁呈氧化亚铁(熔点1420℃),在氧化性介质中呈氧化铁(熔点1565℃)。氧化亚铁最容易与灰渣中的氧化硅形成低熔点的共熔(FeSiO4),所以在弱还原性介质中,灰熔点最低,在氧化性介质中,灰熔点要高一些。一旦在气化炉炉膛发生泄漏,随着合成气中水蒸汽的增加,灰分中Fe2O3被还原为FeO、FeS、Fe,后两者增加了飞灰的粘度,容易造成输气导管及合成气冷却器结垢。因此在气化炉操作时,必须维持适当的炉温,温度过高对炉膛内设备产生有害影响,偏低的炉温易造成冷却器结垢。

4.5 合成气冷却器入口采用新吹灰器

针对十字吊架处容易积灰的特点,首先增加反吹的频次,其次是在十字吊架臂上安装新的吹灰器,清理整个吊臂的长度,在盖板顶部也新安装一个中央吹灰器,这样吹扫的面大了,松散的灰更容易脱落下来。

5 结语

壳牌干粉煤气化技术(SCGP)作为洁净煤气化的新技术在中国投入生产已接近7年,各家企业的气化装置在运行过程中都经历了诸多问题,不过我们也看到大部分装置的运转情况已经越来越好,存在的技术问题是可以解决的。随着国内装置运转经验的积累,企业间管理经验和操作诀窍的交流,煤种稳定性的重视及操作人员的培养,煤气化装置的长周期稳定运行是可以实现的。其中2011年8月22日[6],安庆石化壳牌煤气化装置实现A级连续运行138d,刷新由荷兰NUON工厂2006年创造的137.2d世界最长记录,创造了世界同类型装置运行最好水平。因此,笔者相信随着一个个技术难题的解决,将会使该项技术在我国劣质煤气化的市场竞争中处在有利的地位,进一步推广使用该项技术的前景也会更加广阔。

[1] 李亚东.Shell粉煤气化装置合成气冷却器积灰结垢的控制[J].化肥设计,2010,48(2):27-28.

[2] 牛玉奇,段志广,沈小炎. Shell气化炉合成气冷却器积灰原因及应对策略[J].化肥设计,2009,47(4):22-25.

[3] 廖汉湘.现代煤炭转化与煤化工新技术新工艺实用全书[M].合肥:安徽文化音像出版社,2004.611-616.