环保增塑剂柠檬酸三丁酯的催化合成工艺研究

2012-04-01王百军

王百军,程 佳

(常熟理工学院化学与材料工程学院,江苏 常熟 215500)

邻苯二甲酸酯是塑料最常用的增塑剂,由于它挥发性、迁移性和毒性都很大,近年来,发达国家已禁止将其用于食品包装、化妆品、卫生用品和玩具等。我国也制定了相关法规,将逐步淘汰其在相关行业的使用。柠檬酸三丁酯(TBC)是一种良好的环保塑料增塑剂,它已经通过美国FDA认证,可作为一种无毒、低毒或生物降解性好的新型塑料助剂取代传统的邻苯二甲酸酯类增塑剂[1~2]。柠檬酸三丁酯一般是以柠檬酸与正丁醇为原料,在催化剂的作用下合成的[3~4]。传统的生产工艺以浓硫酸为催化剂,该法副反应多, 产品纯度不高, 设备腐蚀严重。鉴于浓硫酸催化酯化的各种弊端,新型催化剂的研究成为柠檬酸三丁酯合成技术的焦点[5~7]。本文研究以活性炭吸附对甲苯磺酸作为催化剂合成柠檬酸三丁酯。

1 实验

1.1 仪器和试剂

SP-2000A 型气相色谱仪,JJ-1精密定时电动搅拌器,ZW阿贝折射仪,DHG-9075A型电热恒温鼓风干燥器,EL204电子天平。

柠檬酸、正丁醇、活性炭、对甲苯磺酸(均为化学纯)。蒸馏水(自制)。

1.2 催化剂的制备

称取一定量活性炭,用蒸馏水洗净粉末,烘至恒重,然后将烘干后的活性炭颗粒在120℃下活化2h,冷却后加入到25%的对甲苯磺酸水溶液中, 加热回流数小时后抽滤, 水洗至中性, 活性炭抽干后在110℃下干燥数小时, 放入干燥器中备用, 使用前经110℃活化1h。

1.3 TBC的制备

向装有温度计、冷凝器、回流分水器、搅拌器的四口烧瓶中,按一定的摩尔比加入柠檬酸、正丁醇和经过活化的催化剂,加热至一定温度进行反应,回流至无水珠出现为止。反应完毕后冷却,滤出催化剂,减压蒸出过量的正丁醇,然后水洗,再分层,油层减压蒸馏收集178~180℃/400Pa的馏分,得产品TBC。

1.4 表观吸附量的计算

用移液管量取活性炭浸泡前后的对甲苯磺酸水溶液各1mL于锥形瓶中分别加入10mL蒸馏水,用0.1mol·L-1的氢氧化钠标准溶液滴定,计算表观吸附量。

式中:V0——活性炭浸泡前的对甲苯磺酸水溶液所消耗的氢氧化钠标准溶液的体积;

V——活性炭浸泡后的对甲苯磺酸水溶液所消耗的氢氧化钠标准溶液的体积。

1.5 酯化率的计算

反应前,在已混合均匀的三口烧瓶中取一定的反应液,以酚酞为指示剂,用标准氢氧化钠溶液滴定,滴定到微红且30s不褪色时为终点,记下所消耗的氢氧化钠溶液的体积。反应结束时,用同样的方法测定,并用下式计算出柠檬酸的酯化率:

2 结果与讨论

2.1 酸醇比对酯化率的影响

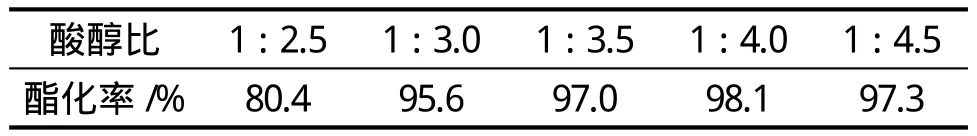

柠檬酸与正丁醇摩尔比理论值为1∶3,但由于酯化反应是可逆反应,为了提高酯化率,使正丁醇过量,考察反应物摩尔比对酯化率的影响,实验结果见表1。

表1 酸醇比对酯化率的影响

结果表明,增加正丁醇的用量,有利于平衡向生成酯的方向进行,酯化率提高,并在酸醇比为1∶4.0时达到最高,再提高酸醇比则酯化率下降,这是因为当醇用量过多时,会有生成醚的副反应发生。因此本反应的最佳酸醇摩尔比为1∶4.0。

2.2 催化剂用量对酯化率的影响

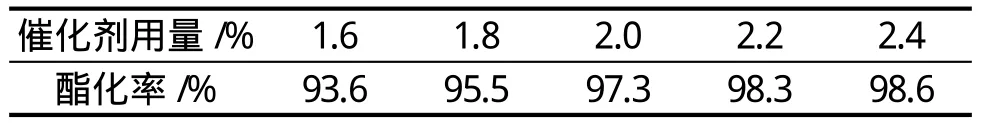

为了考察催化剂用量对酯化率的影响,固定其它反应条件,改变催化剂的用量进行实验,实验结果见表2。

表2 催化剂用量对酯化率的影响

由表2可知,在一定范围内,柠檬酸的酯化率随催化剂用量的增加而增加,当催化剂用量达到反应物总质量的2.2%时,继续增加催化剂用量,酯化率的增加不明显;而且在实验时还发现,催化剂的用量过多会造成副反应增加,产品颜色加深,并且提高了生产成本。因此,控制催化剂用量为反应物总质量的2.2%是适宜的。

2.3 催化剂负载量对酯化率的影响

为了考察催化剂负载量对酯化率的影响,固定其它反应条件,改变催化剂的负载量进行实验,实验结果见表3。

表3 催化剂负载量对酯化率的影响

由表3可知,催化剂的负载量对酯化率有较大的影响,负载量增加,催化剂的活性增加, 从而使酯化率增大,当负载量为21.0%时,酯化率达98.3%,之后再增加负载量,酯化率增加较小。本实验选择催化剂的负载量为21.0%。

2.4 反应温度对酯化率的影响

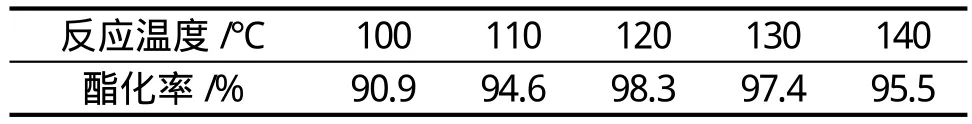

为考察柠檬酸三丁酯合成反应的最佳温度,固定其它反应条件,改变反应温度进行实验,实验结果见表4。

表4 反应温度对酯化率的影响

由表4可知,随着反应温度的提高,酯化率升高;当温度超过120℃,随着温度的升高,酯化率下降,颜色加深。这是因为温度过高,平行副反应和连副反应加速,导致醚类生成和釜液颜色变深,产品质量变差,因此控制适宜的反应温度,对提高产品收率和保证质量是非常必要的。本实验控制反应温度为120℃。

2.5 反应时间对酯化率的影响

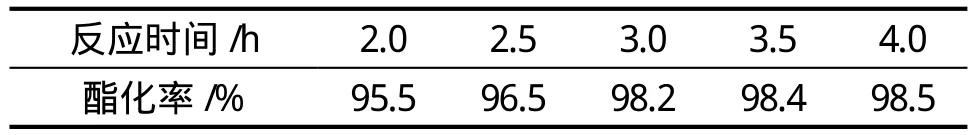

考察反应时间对酯化率的影响,固定其它实验条件,改变反应时间进行实验,结果见表5。

表5 反应时间对酯化率的影响

由表5可知,当反应时间较短时,酯化率随时间增加而增大,当时间达到3.0h时酯化率最大,超过3.0h后,随时间增长酯化率增加缓慢,而且反应时间过长导致副反应增加,产物颜色变深,影响产品质量。因此,本实验适宜的反应时间为3.0h。

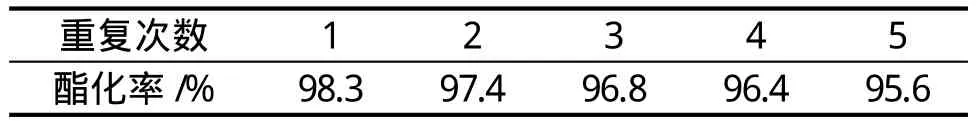

2.6 催化剂重复利用对酯化率的影响

为验证催化剂的使用寿命,在一次酯化反应结束后,将催化剂和产物分离, 烘干后进行下一次反应。其他条件不变,考察催化剂重复使用5次对其催化活性的影响,结果见表6。

表6 催化剂重复利用对酯化率的影响

由表6可知,在最佳工艺条件下,经过多次重复使用,催化剂仍保持较高的催化活性,酯化率没有明显的变化,说明该催化剂重复使用的稳定性良好,可满足工业生产的成本和技术要求。

3 结论

(1)活性炭负载对甲苯磺酸是催化合成柠檬酸三丁酯的良好催化剂,催化剂制作容易,回收方便,酯化率高,无腐蚀设备问题,产物易纯化分离,是一种具有开发前途的酯化反应催化剂。

(2)以活性炭固载甲苯磺酸为催化剂合成柠檬酸三丁酯的最佳反应条件为:酸醇比为1∶4.0,催化剂质量浓度为2.2%,催化剂负载量为21.0%,反应温度为120℃,反应时间3.0h,酯化率可达98.3%,催化剂可重复使用。

[1] 梅允福,李刚.快速发展无毒柠檬酸三丁酯的生产和应用 [J].塑料工业, 2006, 34(4):5-7.

[2] Nadia Ljungberg, Bengt Wesslen. Tributyl citrate oligomers as plasticizers for poly (lactic acid):thermo-mechanical film properties and aging[J]. Polymer, 2003, (44):7679-7688.

[3] 韩运华,杨晶,丁斌,等.柠檬酸三丁酯合成工艺研究[J].吉林化工学院学报,2003,20(1):4-5.

[4] 李丹娜,张慧俐,张普玉.合成柠檬酸三丁酯的催化体系的研究进展[J].中州大学学报,2005,22(2):119-122.

[5] Xu Junming, Jiang J Chun, Zuo Z Y, et al. Synthesis of tributyl citrate using acid ionic liquid as catalyst[J]. Process Safety and Environmental Protection, 2010,(88) :28-30.

[6] 沈喜海,张卫国,邵丽君,等.相转移催化合成柠檬酸三丁酯[J].河北科技师范学院学报,2005,19(3):39-41.

[7] 陈丹云,何健英,张复连.硫酸氢钠催化合成柠檬酸三丁酯[J].化学研究,2002,13(3):35-37.