提高ϕ3.0m×11m水泥磨产量的体会

2012-03-28李永良钱建冲邢路文

李永良,钱建冲,邢路文

提高ϕ3.0m×11m水泥磨产量的体会

Improve the Output of ϕ3.0mx11m Cement Mill

李永良,钱建冲,邢路文

我公司二线水泥磨配置为4×ϕ 3.0m×11m水泥磨,投产以来粉磨P. O42.5水泥产量一直徘徊在35t/h,造成水泥磨电耗居高不下,出现熟料库满,销售旺季时水泥供应不上的现象。为此,公司技术中心积极采取措施,将三仓磨改为两仓,并辅以其他优化措施,确保窑与磨生产能力相匹配。通过对水泥粉磨系统进行技术改造和优化,使水泥磨粉磨能力得到了显著提高。

1 主要技术参数

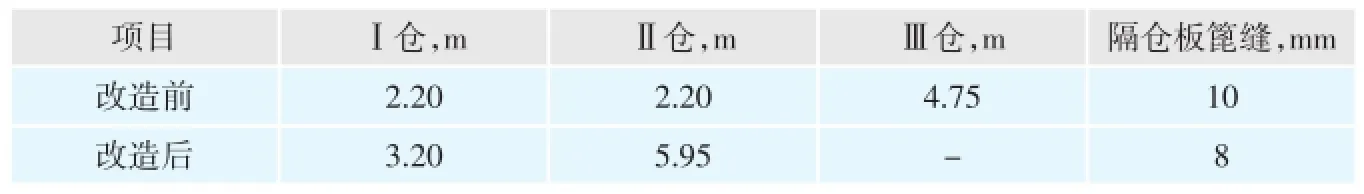

磨机规格为ϕ3.0m×11m,选粉机为XWXS2组合式高效选粉机,通风量75000m3/h,喂料量150t/h,电机功率75kW,主电机功率为1250kW。磨机分为三个仓,Ⅰ、Ⅱ、Ⅲ仓的有效仓长分别为2.20m、2.20m和4.75m,Ⅰ、Ⅱ道隔仓板篦缝为10mm,出口篦板缝为8mm,粉磨物料为熟料、脱硫石膏、矿渣和粉煤灰。

经过对粉磨系统的综合观察分析,影响水泥磨能力的主要因素表现在以下几方面:

(1)从中控曲线可以看出,磨机出磨提升机和XWXS26组合式高效选粉机电流高、负荷重,循环负荷率高达260%,选粉效率只有32%左右,通过作筛析曲线也得到了验证,在第Ⅰ仓曲线很平,第Ⅱ仓和第Ⅲ仓曲线接近水平线,显然磨机第Ⅰ仓冲击力不够,第Ⅱ仓、第Ⅲ仓冲击和研磨能力严重不足。

(2)磨机Ⅰ仓和Ⅱ仓都采用阶梯平衬板,它是水泥磨粗磨仓使用最广泛的衬板形式,其阿基米德螺线状弯曲表面保证了磨机运转过程中能均衡地将研磨体提升至一定高度,从而增大其冲击粉碎物料的作用,但这种衬板仍然不能克服钢球与之点接触的缺点;三仓采用的是波纹衬板。同时所用阶梯平衬板材质存在一定的缺陷,使用三个月左右,阶梯已被磨损了70%左右,使一仓整体冲击破碎能力明显下降。

(3)磨机各仓钢球级配不合理,使研磨体在磨内的运动状态发生改变,冲击、研磨能力减弱,影响了磨机的产量。

2 原系统参数

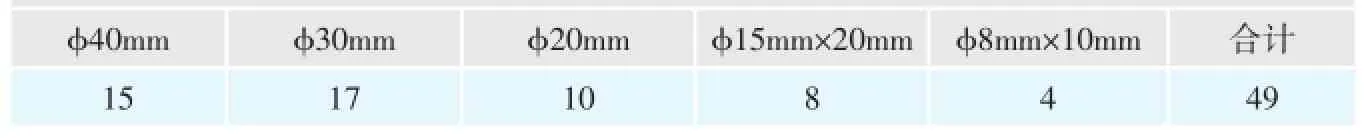

入磨熟料平均粒度在20mm左右,配料后直接入磨。磨机为三仓圈流磨,钢球级配情况见表1。

水泥磨机产量平均在35t/h,比表面积维持在300~325m2/kg范围,单位电耗46kWh/t。

3 粉磨系统技术改造与优化

(1)调整磨仓数量及仓长比例

鉴于三仓磨操作物料流动难于平衡及增加破碎后入磨物料粒度大幅度降低,我们决定将三仓磨改为两仓磨,Ⅰ、Ⅱ仓之间的隔仓板割除,将Ⅱ、Ⅲ仓之间的隔仓板向磨头方向前移1.2m,增加Ⅰ仓长度,提高Ⅰ仓破碎能力,隔仓板篦缝间隙由原来的10mm改为8mm,从而增加了细磨仓的研磨能力,提高了粉磨效率。

表1 磨机原钢球级配,t

表2 改造前后的各仓有效尺寸

表3 改造后的I仓钢球级配表,t

表4 改造后的Ⅱ仓钢球级配表,t

(2)对磨内衬板型号进行调整

针对该磨机所用衬板状况,通过调整,Ⅰ仓将原用的阶梯平衬板改为阶梯沟槽衬板,加大研磨体落差,提高冲击能力,Ⅱ仓采用具有分级和提升作用的双曲面衬板,从而为提高粉磨效率,降低电耗创造条件。

(3)优化磨内各仓钢球级配

重新调整磨内钢球级配,Ⅰ仓在原基础上增大钢球的平均尺寸,提高冲击和破碎能力,增大Ⅰ仓磨内流速,Ⅱ仓改用球、段混合使用,既保证了合理的水泥比表面积,又提高了磨机的产量。改造后的水泥磨机级配做了相应的调整(见表3、4)。

(4)降低入磨熟料粒度

降低出篦冷机破碎机熟料粒度,并调整筛分装置。破碎后的熟料颗粒8mm以下可达80%以上,降低入磨物料粒度,为提产奠定基础。

(5)强化磨内通风

加强磨内通风对产质量都有明显影响,当通风量增大到一定程度时,会使粉磨单位产品电耗增加,通过在进料口处开通风口、下料口,将电动弧形阀改为翻板阀,加强密封锁风等措施,不仅可解决堵料现象,而且还能加大通风面积。

4 改造与优化后的效果

(1)通过采取以上措施,水泥磨产量由35t/h提高到42t/h(粉磨P. O42.5时),单位电耗由46kWh/t下降到37kWh/t,提高了粉磨效率,降低了生产成本。

(2)水泥比表面积由原来300~325m2/kg提高到340~360m2/kg,提高了水泥的质量。

(3)钢球装载量从原来的100t减少到92t,节约了钢球量。

TQ172.632.1

A

1001-6171(2012)01-0096-02

��南远东水泥有限责任公司技术中心,云南 陆良 655600;

2011-05-25; 编辑:赵 莲