新型叶片调节机构在江都三站改造工程中的应用

2012-03-28朱玉兵丁小锋江苏省江都水利工程管理处

□朱玉兵 □丁小锋(江苏省江都水利工程管理处)

1.工程简介

江都第三抽水站(以下简称“江都三站”)位于淮河、里运河及新、老通扬运河交汇处,为国内首座抽水、发电两用的可逆式泵站,是江都水利枢纽主体工程,江苏省江水北调的第Ⅰ级抽水工程,也是我国南水北调东线源头抽水工程之一。江都三站于1967年7月开始兴建,1969年10月竣工,2006年10月至2009年12月实施了更新改造。改造后的江都三站装有2000ZLQ13.5-8型液压全调节立式轴流泵10台套,配套选用1600/450kW、28P型立式可逆电机,电机功率1600kW,电压等级6kV,总装机容量为16MW,设计扬程为8m,单机流量为13.5m3/s,江都三站改造后,配两套油压装置,每套油压装置提供5台水泵机组的叶片调节用的压力油。

2.叶片调节机构结构特点

江都三站改造后采用的全液压叶片调节机构主要由油压装置、受油器、电气控制装置三部分组成,并具有手动、自动两种控制方式。

2.1 油压装置

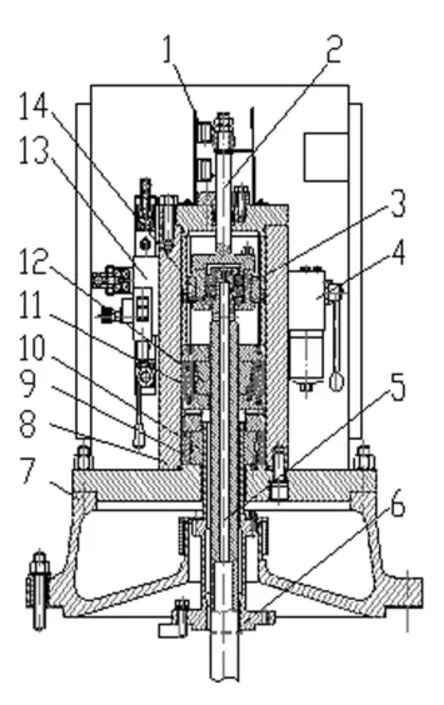

油压装置是为受油器提供压力油源,主要由回油箱总成、仪表柜、蓄能器总成三部分组成。油压装置结构见图1。

图1 油压装置结构图1.截止阀 2.蓄能器 3.进油截止阀 4.放油截止阀 5.供油截止阀 6.电动机 7.油泵 8.吸油过滤器 9.回油箱 10.压力变送器 11.压力开关 12.压力表 13.放油截止阀 14.单向阀 15.双滤油器 16.压差发讯器 17.安全阀 18.主阀19.电磁卸荷阀 20.磁翻柱液位计 21.温度变送器 22.呼吸器23.冷却泵电机 24.冷却器 25.冷却泵 26.示流器 27.冷却水出 28.冷却水进 29.油混水信号器 30.系统回油 31.系统回油 32.备用回油 33.放油

回油箱总成由回油箱体、油泵组、组合阀、双滤油器、磁翻柱液位计、温度变送器、油混水信号器等部件组成。

仪表柜总成安装在回油箱上,在其面板上装有3块压力表,一块指示系统压力,另两块分别指示两台油泵的出口压力。

蓄能器总成主要是由皮囊式蓄能器、蓄能器专用截止阀等组成。

2.2 受油器

受油器是给水泵叶片接力器输送压力油的装置,安装在水泵电动机的顶部,主要由双滤油器、阀组装配、油缸、操作油管等部件组成。受油器结构见图2。

1.限位开关 2.上轴杆 3.轴承 4.滤油器 5.内管 6.外管7.底座 8.缸体 9.浮动套 10.浮动密封环 11.浮动套12.浮动密封环 13.电磁阀组 14.限位键图2 受油器结构图

阀组装配主要由手-自动切换电磁阀、电液比例换向阀、手动换向阀、压力继电器、单向节流阀、油道板等部件组成。

油缸是将压力油分配到水泵接力器去的主要部件,分为上下两腔。缸内装有浮动环、密封套、操作油管、压套等部件。

2.3 电气控制装置

水泵叶片调节机构控制装置共有两套,每套分别控制一台油压装置和五台受油器。其电气部分采用可编程现场总线控制器核心控制单元PFC,利用触摸屏为人机界面,与上位机配合,可进行油压装置和水泵叶片的数值设定、数值、状态显示、模式选择、故障报警、工况记录,从而实现自动控制功能。

3.叶片调节机构分析

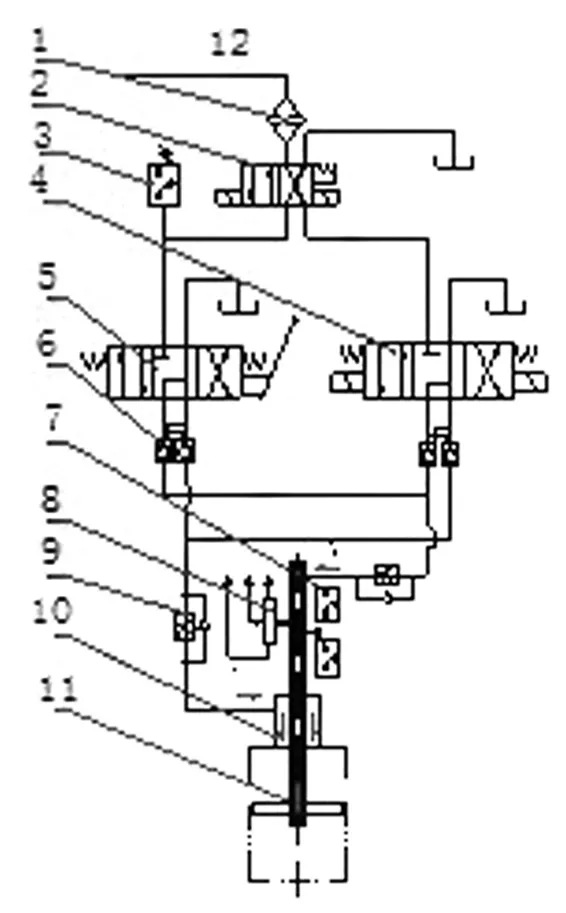

图3 液压系统结构图1.滤油器 2.手自动切换电磁阀 3.压力继电器 4.电磁换向阀 5.手动换向阀 6.液控单向阀 7.行程开关 8.传感器9.单向节流阀 10.受油器密封套 11.受油器轴杆

液压系统结构见图3,来自油压装置的压力油经滤油器(1)过滤后,进入手、自动切换电磁阀(2)。

自动调节:手、自动切换电磁阀(2)切换到自动位置,压力油通向电液比例换向阀(4)。当电液比例换向阀接受来自控制系统调节叶角的信号,其阀芯即会按要求的方向及速度换位,将需要的流量通过受油器的密封套或轴杆,送入水泵接力器的上腔或下腔。

手动调节:手、自动切换电磁阀(2)切换到手动位置,压力油进入手动换向阀(5)。压力继电器(3)发出手动位置压力油已接通的信号后,即可进行手动操作。向前或向后缓慢扳动手动换向阀的手柄,使手动换向阀按要求的方向及速度将压力油通过水泵叶片操作机构的密封套或轴杆,送入水泵接力器的上腔或下腔。

在缸体的正面,装有反馈电位计(8),当轴杆移动时,它可将叶角实际位置信号反馈给控制系统,形成一个闭环的自动调节过程。在缸体上端,装有两个行程开关(7),当水泵叶片操作机构的轴杆达到其所在的极限位置时,触动行程开关,行程开关发出报警信号。

在电液比例换向阀(4)和手动换向阀(5)的出口处,装有液控单向阀(6),当系统调节完毕,电液比例换向阀(或手动换向阀)切换到中间位置时,阀内压力油断开,这时来自液压缸上(下)腔的压力油,将单向阀关闭,以保证液压缸活塞保持在所调节的位置。当系统需要再次调节时,电液比例换向阀(或手动换向阀)切换,压力油接通时将液控单向阀打开,压力油通过水泵叶片操作机构送入接力器。

叶片接力器布置在水泵轴与叶轮轮毂联接法兰之间,液压活塞型,双向运动。接力器进油管从受油器经电机轴孔、主轴孔进入,当叶片向正角度方向调节时,压力油进入活塞下部油缸,推动活塞向上运动,活塞杆带动叶轮轮毂内的连杆拐臂机构,使叶片枢轴转动;当叶片向负角度方向调节时,压力油进入活塞上部油缸,推动活塞向下运动。

4.叶片调节机构主要优点

新型叶片调节机构与改造前的叶片调节机构相比较,具有如下主要优点:

4.1 油压装置由于油液和压缩气体通过皮囊隔离开来,使油液不易被氧化变质,明显延长了油液的老化时间,也就减少了废油处理的次数与液量,同时还省去了油、气不隔离式油压装置必须配备的中压气系统,因而在环保、节能、经济方面均有积极的意义。

4.2 油压装置采用了断续运行的方式,这样既节约了能源,也防止了油液因长期连续循环运行导致油温偏高而很快变质的弊病。

4.3 油压装置上采用了将安全阀、卸荷阀等组合在一起,组成组合阀的形式。这种组合阀的方式结构简单,外型美观,安全可靠,性能良好。此外,还采用了进口压力开关和变送器进行控制和报警,动作灵敏,性能可靠。

4.4 采用浮动环密封结构,油压装置将轴与套间的轴向密封改为浮动环与浮动环体的平面密封,浮动环与轴接触。当轴产生摆动时浮动环与其一起摆动,而在浮动环与浮动环体间有一定的间隙,这个间隙远远大于国家标准规定的电机轴的摆动量,所以当电机轴在运行中产生摆动时,轴与套间就不会产生剧烈摩擦,使运行更加可靠。

4.5 由比例阀数字式直接控制叶片角度。系统原理更加简单,自动调节状态下的性能更加优越。利用比例阀数字式控制原理,其调节精度可达4‰,为泵站的自动化控制、实现数字化运行管理奠定了基础。反馈上采用全电气反馈的形式,精度高,显示准,安装调整方便。

4.6 为保证调节性能,在系统中采用了过滤精度为20μm的精密双筒油过滤器,保证了油质的清洁,可以保证在不停机的情况下拆换滤芯进行清洗。

4.7 控制系统PFC不仅具有一般PLC所具有的一切功能,而且支持目前主流的标准现场总线协议,具有标准的现场总线接口,可以轻松的接入各种现场总线通信网络。其自动控制功能可适应油压装置和水泵叶片的各种运行工况,与其他设备相配合,能很好的满足泵站无人值班少人值守的运行要求。

4.8 从系统的配置上,PFC系统取消了多余的继电器逻辑控制,更加安全。此外,控制柜一方面可实现和上位机通讯实现自动控制叶片角度,也可以通过控制柜形成闭环自动控制叶角,及通过控制柜手动调整叶角,控制柜直接控制油压装置的自动和手动运行,同时将油压装置的运行参数送至上位机。

5.叶片调节机构维护要点

5.1 应保证油泵与油管的联接紧密,保证密封性能良好。

5.2 应保证组合阀上安全阀调节螺钉锁母处于锁紧状态,防止其松动后整定值漂移,产生误动作。

5.3 运行完毕后应将蓄能器中的油液放尽,并用充氮工具检查皮囊内氮气的压力,控制在2.2MPa左右,如有漏气应检查补充氮气或更换皮囊。

5.4 首次投入使用三个月后,应对油液进行一次检查过滤,以后半年检验一次油液污染程度及变质情况,一般每两年更换一次液压油。

5.5 回油箱中的油位应保持在标准油位以上,发现油位低于正常油位后,要及时补充同牌号液压油。

5.6 应经常检查空气滤清器,每月至少取出清洗一次。

5.7 如发现滤芯堵塞时应投入备用滤芯,更换或清洗被堵塞的滤芯。

5.8 应定期检查受油器上各联接件的密封性,不能有漏油现象。

5.9 受油器安装时应保证轴承处有一定的摆动量。

6.结语

江都三站新改造机组自投入运行以来,经过了抽水和发电运行,叶片调节机构运行稳定,与改造前相比:

一是实现了泵站辅机自动化管理,提高了设备运行的可靠性。

二是减轻了泵站运行管理人员的劳动强度,使得巡视检查和叶片调节更加方便。

三是机组叶片角度调节更加精准,系统实时数据采集、通信及远程控制功能为实现泵站系统优化运行提供了条件。

四是减少了泵站中压空气压缩系统,使原副厂房不再拥挤,既节约了投资,也减少了运行及维护费用。

五是实现叶片自动跟踪调节功能,避免了原来的叶片调节装置运行过程中角度保持不住,在运行中两个小时就要人为调节叶片角度的现象。

[1]汤正军.江都水利枢纽志[M].南京:河海大学出版社,2004.

[2]王传岭,孙中博,黄长亮.YZ型油压蓄能装置在引滦泵站中应用[J].水科学与工程技术,2008,S1:76-77.

[3]雍成林,朱承明,阚永庚,等.水泵叶片液压调节受油器结构形式的探讨[J].南水北调与水利科技,2010,8(5):162-165