前置式在线中间退火工艺及其拉丝机

2012-03-26韩富生

韩富生

(天津 300070)

0 引言

有色金属线材产品通常是用冷拉工艺生产出来的,此过程会产生冷作硬化现象,通过采用加热处理(确切地讲是回复与再结晶,以下简称退火)的方法消除此现象。目前,电线电缆生产过程中,无论是中间退火还是成品退火,通常都采用后置式电阻式大电流成品在线退火(以下简称成品退火)。但是,此工艺也存在诸多弊端,尤其是用于在线中间退火过程(以下简称中间退火)更是放大了这些弊端。针对这些不足,本文介绍了全新的中间退火工艺和中间退火拉丝机——前置式在线中间退火拉丝机,并论述了该工艺和设备的优点,尤其适用于微细线及铝基线材的在线中间退火。

1 成品退火

1.1 概念

在线成品退火的作用是使成品的晶格组织处于软态,不管加工过程中是何种状态,但这种成品退火只是目前有色金属线材热处理操作中很少的部分,多数用在电线电缆用导体。

1.2 工艺过程

有色金属线材冷拉行业目前最常用的在线退火装置,是与拉丝机配套的后置式大电流连续退火装置。它是在拉丝机主机和收线机之间,嵌入一套大电流退火装置,对冷拉后的有色金属线材成品进行在线退火,其工艺流程如下:放线→拉丝N道→(预热+气体保护+退火+水冷+吹干+张力控制)→排线+收线。

1.3 不足

该工艺虽然克服了传统的间歇式罐炉退火工艺的缺点,完成了在线连续退火,但是也存在诸多不足:

(1)拉丝速度越快,退火电流、电压相对越高,附加的冷却水和保护性气体的流量就越大,使得其热损失加大,能耗提高;

(2)由于采用大电流电阻式接触退火,导轮即是电极,影响产品质量,同时很难对微细线进行退火处理;

(3)由于线材经水冷后直接作为成品,附加的冷却水和压缩空气吹干工序,使工序层次更多、设备更复杂、造价更高;

(4)不利于后续工序的放线;

(5)不适于低熔点或低强度的金属材料,如铝及铝合金、铝复合材料的退火。

总之,在线成品大电流连续退火的设备复杂、造价和使用维护成本高及其自身的属性,严重制约了其在有色金属线材生产过程中的广泛应用。

2 后置式在线连续中间退火

2.1 中间退火

中间退火的目的是解决冷拉过程中的冷作硬化现象的,是两个冷拉阶段之间的在线退火,并未规定中间退火是在前一阶段拉伸之后还是后一阶段拉伸之前,其作用是为下一个冷拉过程或成品加工过程进行的软态晶格组织所准备的,并不要求本次冷拉结束产品必须是软态。相比而言,在线中间退火比在线成品退火对退火后晶格组织状态的要求相对低一些。在漆包绕组线的生产领域所有拉丝过程中的热处理操作,都属于中间退火,甚至会重复几次这种操作。

从通常的8.0mm铜杆到线材成品尺寸,其压缩率通常是(90% ~95%)n,在全部冷拉加工过程中往往需要n次中间退火,中间退火在全部冷拉过程的工艺路线安排通常是:大拉→退火→中拉→退火→小拉→退火→细拉→退火→微拉。

2.2 后置式在线中间退火

目前通常采用上述成品退火的方法,其工艺路线如下:大拉+退火→中拉+退火→小拉+退火→细拉→微拉。

这种退火工艺路线安排,存在以下缺点:(1)中间退火放在前一阶段拉伸之后而非后一阶段拉伸之前,用成品退火代替中间退火显然是不合理的,其结果保留了上述成品退火的不足,并且将这些不足更加放大和凸显,使在线成品退火工艺尚未在线缆行业全面普及;(2)由于后置式中间退火装置自身的缺点所决定的,其很难对0.10mm以下的微细线及低熔点、低强度材料进行退火。

3 前置式在线中间退火工艺路线及装置

3.1 工艺原理

根据中间退火的概念,从中间退火的作用入手,突破目前解决此问题的思维定势,换一个角度审视中间退火这一问题,我们可以对冷拉过程和退火过程进行重新组合,创造出一种全新的、与现行的在线成品退火完全不同、专门用于并能够完全代替其进行在线中间退火的工艺路线。

此全新的在线中间退火工艺路线安排如下:大拉→退火+中拉→退火+小拉→退火+细拉→退火+微拉。

每个独立加工单元的工艺过程设置为:放线→在线中间退火→冷拉N道→收线。

因为退火是在拉伸前进行,所以也称为前置式在线中间退火工艺。

3.2 前置在线中间退火拉丝机

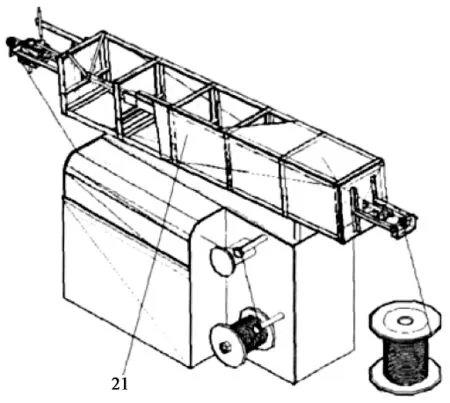

总体结构如图1所示,退火装置21倾斜安装于拉丝机传动机构上方,目的是为了减少占地面积,节约使用空间。当前置式中间连续退火装置较长时,也可垂直安装于放线架与拉丝机之间。

图1 预热/退火前置式拉丝机总体结构示意图

当线材直径较细时,所需退火温度较低、退火时间较短,可以省略预热阶段,其总体结构如图2所示。与图1不同的是,放线盘的位置放到了退火装置的另一侧,结构更加简单。

图2 退火前置式拉丝机总体结构示意图

3.3 特点

(1)退火时间长。在线连续中间退火工艺使退火工序后移,在拉丝生产过程中同一直径规格后续工序的放线速度往往是前道工序收线速度的十几分之一甚至是几十分之一,退火时间长的优点得到充分体现,达到同样的退火效果,退火温度可以降低很多,极大地缓解了退火工序的压力。

(2)加热温度低。退火时间长的优点,使退火温度的要求也相应降低,最直接的效果是带来了加热方式的革命,没有必要再采用电阻式大电流加热,普通的介质中电加热即可满足退火要求。

(3)无张力要求。因为在线连续中间退火所涉及技术方案是热处理在放线和拉制之间进行,热处理后的金属线材还要进行拉拔,拉丝工艺对进线尺寸的要求不严格,所以对张力控制没有任何要求。

(4)易于放线。有色金属导体( 0.80mm以下)经成品退火后不可避免地被卷绕在线盘上。当成品退火比较充分时,如伸长率大于30%时,后续拉伸工序的放线比较困难,有时不得不降低后续工序的拉伸速度,或严格控制本道工序的退火程度,规定伸长率控制在25%左右,使本道退火不充分,金属材料的晶格组织回复不彻底、不充分,对中、细线尤为如此。而对于在线连续中间退火工艺,由于放线时是硬线,则不存在放线问题。

(5)设备简单。在线连续中间退火工艺在功能上对在线连续退火问题进行了简化:因退火后的线材还需立即连续冷拉加工,不需深度水冷,只要线材表面在空气环境不立即氧化即可,减少了冷却水的流量;同时由于不存在线材成品带水氧化问题,所以去掉了压缩空气吹干工序;另外在线连续中间退火的水封装置自身能够产生少量水蒸气,可以满足线材退火时气体保护的需要,排除了外接保护性气体的需求,简化了工艺流程,去掉了不必要的工艺装备。

另外导轮不要求具有电极的功能,因此可采用轻质材料(如铝合金或胶木材料),或也可以采用非导电的、耐磨的非金属材料;所以根本不存在或彻底解决了大电流电阻式退火中线材打火和因退火环磨损造成的线材表面损伤和碳刷、集电环的使用寿命的问题。

此外也彻底解决另一问题:大电流电阻式退火中因线材和接触轮都有较大电流通过,故设备须有安全可靠的保护措施。

3.4 提高漆包线成品的综合质量

除上述优点外,前置式在线连续中间退火工艺还能够降低后续成品加工的难度,全面提高最终产品的整体质量,现以漆包线生产为例进行说明。

使用硬化程度较高的线材进行漆包线生产时,为使漆包线成品质量达到用户的要求,目前采用加长漆包线生产阶段的退火炉长度的方法来满足部分需要,这对于硬化程度不是很高的线材可以起作用;但对于硬化程度很高的线材在中、高速(如DV>40)漆包机上生产却难以起作用。目前中、高速漆包生产线必须采用软铜线生产就是一个很好的证明。而应用前置式中间退火工艺可以始终将压缩率控制在一定程度,同时退火时间相对于成品退火的延长,为降低漆包线生产过程中退火温度、缩短退火炉长度、降低漆包线生产过程难度提供了可能;同时也提高了漆包线成品的柔韧度,不但可以满足客户高速绕制线圈的需要,使绕制出的线圈不会出现回弹膨胀的现象,还降低了线圈绕制工人的劳动强度,也不会对其它产生负面影响。同时,由于线材柔软度的改善,使漆膜能够更好地附着在线材表面,使漆膜附着力和其它综合性能更好。

以生产QA-1 0.04mm漆包线为例: 8.0mm软杆拉拔至 0.04mm, 1.0mm和0.21mm中间退火,漆包线退火炉长3 m,漆包线生产速度900 m/min,QA-1 0.04mm的伸长率大于20%。以生产QA-1 0.10mm为例,0.63mm进行中间退火,拉丝退火炉长度:预热3 m+退火3 m,拉丝退火温度600℃,退火后伸长率达到30%以上,在漆包工艺不变的前提下,漆包线的伸长率不变,回弹角下降5°。

另外还缩短了卧式漆包机退火炉的长度。根据材料力学公式挠(垂)度f正比于退火炉长L4,也就是说退火炉每缩短一半,线材在退火管内的垂度将减少1/16,线材在高温软态下,其表面与退火管壁接触发生摩擦而磨伤的现象将大大减轻。磨伤的线材表面不但影响漆包线的外观质量,同时磨伤处产生的毛刺也对此后漆包线在使用过程中造成隐患,可能会因此导致放电击穿。因此拉伸过程采用中间退火,可以从缩短漆包机退火炉长度中得到补偿,同时提高了产品质量。

4 具体应用

4.1 微细线在线中间退火

(1)技术现状

微细线横截面积很小,对各种影响因素非常敏感,而成品运行速度很快,在线成品退火工艺温度与理论温度之间差值较大,存在较大的过热度。另外后置式大电流电阻式退火中自身存在的线材打火和因退火环磨损造成的线材表面损伤和退火线材的张力控制等系统性问题,使微细铜线(0.10mm以下)的在线中间退火一直无法实现,始终处于一个空白状态。而极微细线的冷拉工艺又非常需要软态原材料的配合,因为软态材料的屈服强度和抗拉强度之间存在差值,这就保证了软态材料的冷拉过程更容易实现。硬态材料的屈服强度更接近于抗拉强度,甚至没有屈服强度,如硬态铜的抗拉强度几乎是软态铜屈服强度的2倍,材料在冷拉过程中极易发生脆断。极微细线的加工已接近拉拔加工极限,若没有软态材料的配合很难连续实现。因此极微细铜线(0.025mm及以下)的拉制又急需在线中间退火工艺的支持。

(2)特别适用于微细线在线中间退火

前置式中间退火工艺由于放线速度慢,退火温度过热度很小,且电加热的温度控制精度很高,运行中温差值不大于±1℃,因此不会因为温度原因造成断线。同时该工艺装置中的导轮速度较慢,都是被动导轮且无论是结构还是材质都能保证其极其轻滑,因机械传动造成断线的几率极低。另外,此工艺是一种非常成熟的工艺,不会产生其它质量问题。

例如直径0.02mm极微细线的冷拉过程,其拉伸过程中是否断线与每道次的软硬程度及压缩率有关。若以0.20mm软态线材直接拉制,其横截面的总压缩率达99%,拉伸至0.04~0.02mm阶段时,其总压缩率达到96%以上,其抗拉强度接近38 kg/mm2,拉伸过程中很容易断线,使裸线的满盘率降低,并降低生产效率。若以0.04mm线材进行中间退火,线材由软态直接拉制,其屈服强度不到21 kg/mm2,即使拉伸到0.02mm,其总压缩率也只有75%,在其它情况相同的条件下,每道次压缩率虽然是其拉制过程中是否断线的主要原因,但其关联程度已降低很多,也降低了配模的难度,保证了极微细线冷拉加工过程的连续顺利完成。以拉制0.025mm铜线为例,从 8mm软杆开始拉制,1.0mm和0.21mm两次中间退火,拉丝退火炉长2.5 m,280℃左右可对0.05mm铜线的进线成功进行完全退火。

4.2 铝及铝合金、铝复合材料在线中间退火

(1)技术现状

铝及铝合金因熔点和强度都比较低,故此前拉伸过程没有单线在线连续退火工艺。中间退火通常采用传统的罐式炉或盘式退火,不但能耗高而且效率低,质量也不稳定。

(2)实现了铝基线材在线退火

前置式在线中间退火工艺及设备以其自身的诸多优点,完全可以替代传统的退火工艺,并实现了在线退火。漆包铝线和漆包铜包铝线涂漆过程中的的退火工序,就是一个很好的证明,产品质量及其可靠性优于传统工艺。

5 结束语

前置式在线中间退火工艺及设备,为全面提高有色金属线材产品的质量提供了可靠的保证,特别适用于细微线和铝及铝合金、铝复合材料的在线中间退火。利用前置式在线中间退火拉丝机对直径较大的线材进行在线中间退火,可以考虑采用其它加热方式,如涡流电加热。前置式在线中间退火拉丝机安全、可靠,与传统的设备相比,其复杂程度大大简化,设备造价、维护难度大幅度降低。其操作简单、运行成本低廉的特点,极大地方便了该工艺的全面推广使用,为提高下游相关产品的综合质量做出贡献。