超音速等离子-感应复合技术制备高铝铜合金涂层特性

2012-03-23杨效田王智平路阳李文生李霞刘俊钊

杨效田,王智平,路阳,李文生,李霞,刘俊钊

(1.兰州理工大学材料科学与工程学院,甘肃兰州730050;2.兰州交通大学化学与生物工程学院,甘肃兰州730070)

20世纪90年代以来,研究者对具有特殊耐磨性的铝青铜合金进行了大量研究并取得了一些成果[1-4].李文生等研制了一种新型高铝铜合金(Cu-14%Al-X)具有高强度、优良塑性及耐磨耐蚀性,已成功应用于拉伸冲压模具当中[5-7],具有较小的摩擦系数和对不锈钢等铁基材料很好的抗粘着性.将该合金材料作为表面改性材料,制备成工件表面保护涂层,对降低材料成本和工业化推广应用具有重要的意义.路阳等通过等离子熔覆和激光熔覆技术分别制备了该合金涂层,制备出了性能优良的涂层[8-9],然而,这2种技术的熔覆特点都是能量自表及内的输入方式,这样的加热方式要达到涂层内部材料熔化及实现界面冶金结合时,往往涂层表面过热严重,涂层容易熔化流淌,制备的涂层不平整,必须经过后续加工才能应用.

超音速等离子喷涂具有较高的射流速度和温度,可喷涂材料广泛,逐渐成为热门的涂层制备技术[10].目前超音速制备涂层的粉体材料一般选用5~45μm,对粒度较粗的粉体进行涂敷研究具有重要意义.感应熔覆的特点是利用涂层材料与基体材料物性参数的不同以及感应加热的表面集肤效应,使能量在界面处集中,实现加热从界面开始,自内部向外加热涂层,这样的加热方式使基体对涂层的稀释率小,且有利于涂层材料的除渣排气,提高涂层的熔覆质量[11].目前国内外对感应熔敷制备涂层的研究大都是针对具有自熔性能的合金,而对于像高铝铜非自溶性合金的研究较少,本研究旨在为该合金应用的深入研究以及非自熔性合金的熔涂提供基础性实验数据.

1 实验材料

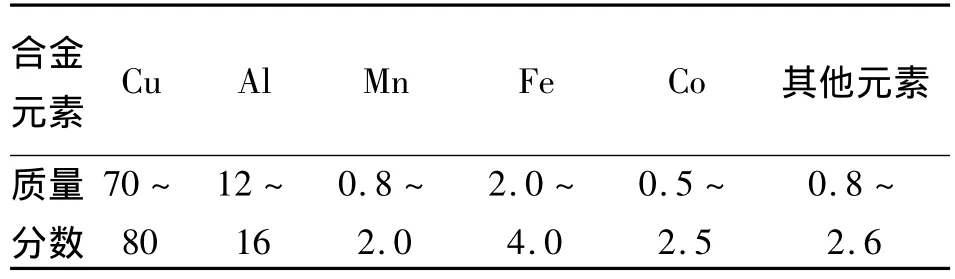

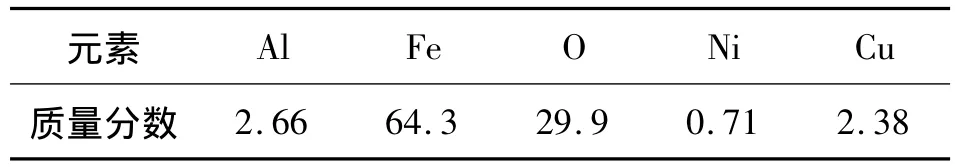

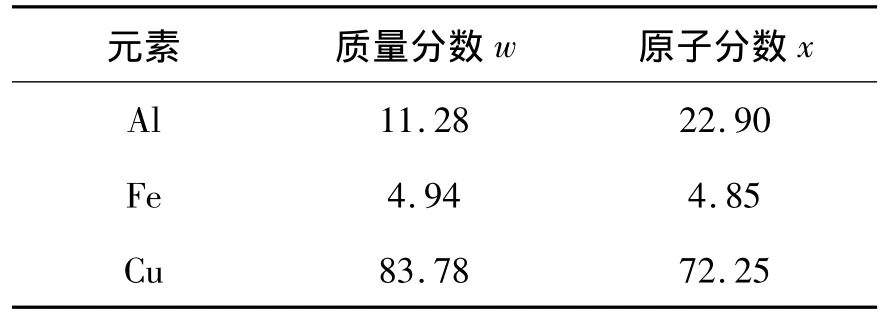

实验材料为Al质量分数超过Cu-Al合金共析点的高铝铜合金粉体材料.合金的成分如表1.

表1 高铝铜合金成分的质量分数Table 1 Mass fraction of alloy composition Cu-14Al-X %

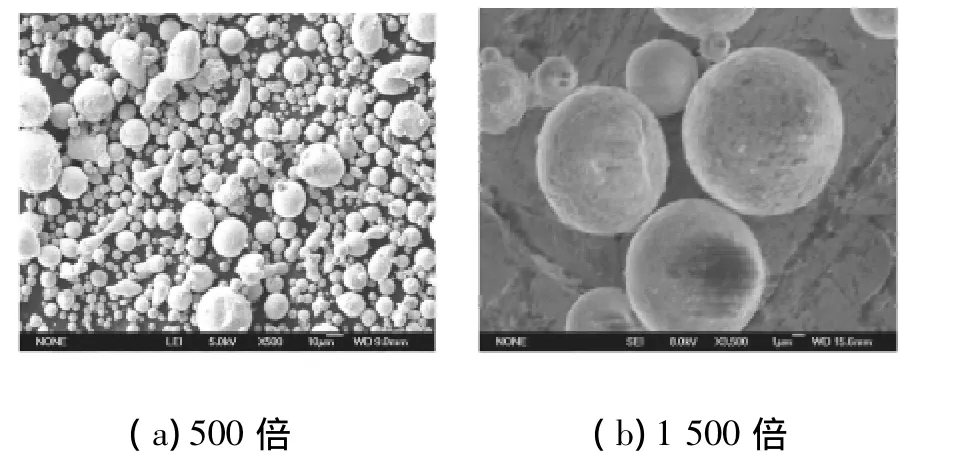

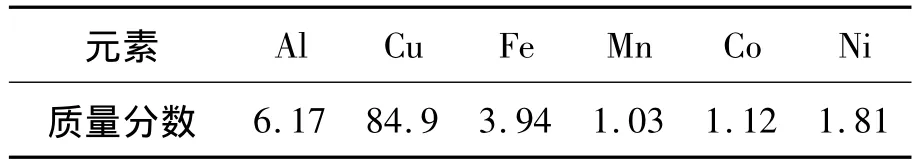

图1 Cu-14Al-X的粉末形貌Fig.1 Powder morphology of Cu-14Al-X

制取的粉体如图1所示,可见粉体材料球形度较好,能用于涂层制备.通过筛分,选取粒度-150~ +280目的粉体为实验材料.

2 涂层制备

喷涂用基体材料为45#钢,尺寸为Ø15 mm× Ø50 mm.喷涂前,对基体表面除锈、除油,并进行粗化处理.喷涂厚度约为1.0 mm,将待喷试样夹持在专用基座的旋转轴上,并驱动试样匀速旋转.

采用上海大豪纳米材料喷涂有限公司生产的DH-2080型超音速等离子设备进行喷涂.优化的喷涂工艺参数为:主气为Ar气,次气为H2气,电压150 V,电流315 A,喷涂距离125 mm.Ar气作为送粉载气,送粉气压力0.8 MPa.

将预制的涂层采用深圳双平电源技术有限公司生产的高频感应加热设备进行感应重熔,设备型号SP-40AB,选择小功率加热方式,输出电流为7.5 A,加热频率39.1 kHz,加热功率7.5 kW.

3 实验结果及分析

3.1 超音速等离子喷涂层的组织结构特点

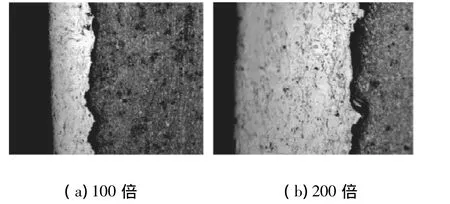

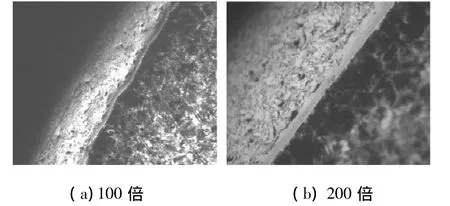

图2为超音速等离子喷涂涂层的金相照片.由图2可见,超音速等离子制备的高铝铜合金涂层具有典型的喷涂涂层特点,由200倍放大后的组织(图2(b))可以看出,超音速喷涂层的组织呈现大块结构的层流状,这些层流状组织由扁平延伸的变形粒子、未熔化粒子和半熔化粒子堆积熔结而成,这些堆叠的各流层之间存在明显贯通的氧化物聚集层,分割了各流层,使各层流不能焊合熔结,涂层层状结构分层特征明显.

图2 超音速等离子喷涂涂层Fig.2 Coating made by supersonic plasma spraying

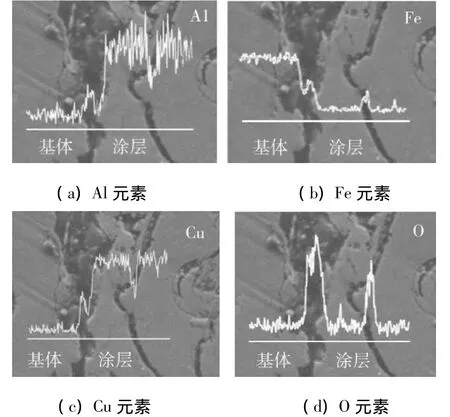

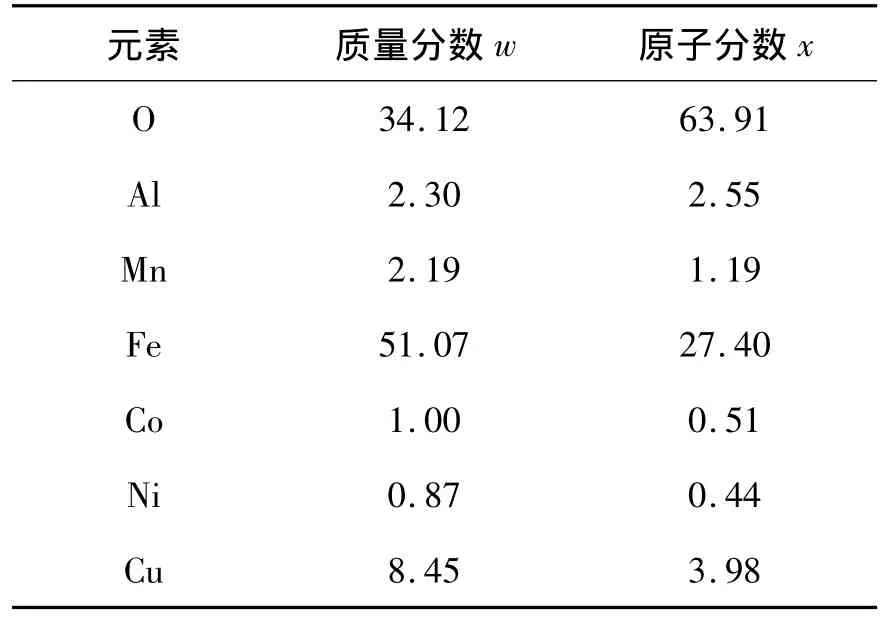

涂层与基体的交界为凹凸不平的界面,且涂层与基体界面处呈现出一条很宽的黑带,通过EPMA分析和能谱分析表明,这是一层氧化物隔离带,结果如图3和表2所示.该氧化带中Fe含量和氧含量都比较高,Cu和Al含量相对较低,分析认为这是由于高Al的Cu-Al合金在喷涂过程不可避免地卷入大气中的氧气而使部分颗粒氧化,尤其对于粒度较粗的高铝铜合金粉体颗粒,随着粒度的加大,粉体的射流速度减小,而温度升高[12],使粉体表面不可避免地存在孔洞和氧化渣,但粉末颗粒在喷涂过程中受到惰性气体保护,氧化不会太严重.然而界面处大量黑色层氧化物的出现,而且含铁量较高,这在现有的超音速制备涂层文献中未见报道,而本研究通过对该粒度粉体的多种喷涂参数试制,喷涂层都出现这种现象,分析认为,高温焰流中飞行的高速粒子撞击温度较低的基体表面,使基体表面快速升温软化、氧化,软化的基体表面出现部分氧化物,另外,由于Cu氧化物(Cu2O)的分压为(-3.0),大于Fe氧化物(FeO)的分压(-11.2),因此Fe与O的亲合力较大,在粉体高温接触基体的瞬间,将还原已经氧化的Cu、Al元素而生成部分Fe的氧化物,从而在界面处出现Fe含量较高的氧化物.后续到达的粉末颗粒快速冷却而成为不规则的颗粒镶嵌在这个氧化层中,这大大降低了涂层与基体的有效结合.

图3 界面元素线分析Fig.3 Line analysis of interface elements

表2 界面EDS成分计算结果Table 2 EDS results of interface %

界面的元素扩散分析表明,喷涂过程中基本未形成涂层元素和基体元素的有效扩散(如图3所示),同时,各层流内部也由于熔结不充分而存在氧化物颗粒和空隙.总体来看,超音速等离子制备的高铝铜合金喷涂层质量不高,大量氧化物的存在削弱了涂层性能,尤其界面处大量氧化物的聚集,使涂层与基体不能形成有效的结合,涂层结合强度不高.通过对涂层中灰色相组织能谱分析表明(如表3所示),Al含量偏低,说明涂层有成分偏析倾向.

表3 涂层EDS成分计算结果Table 3 EDS results of coatings %

3.2 感应重熔后涂层的组织结构特点

图4所示为感应重熔后涂层的组织照片.

图4 感应重熔后的涂层金相照片Fig.4 Metallograph of coating by induction-refusion

由图4可见,经感应重熔后,涂层结合面处氧化层分离带消失,出现了一条白亮的结合带,说明涂层与基体经过感应重熔后形成了冶金结合,经测量,冶金结合带约为10~15μm,这大大提高了涂层与基体的结合强度.

经过200倍放大后的组织(图4(b))可以看出,经过感应重熔后,由超音速喷涂形成的大块层流状组织变得细小致密,但保留了层流状特征,层流组织不像感应前那样规整,而是显示出层流片两头向上翘曲的现象,部分区域层流片具有紊乱特征,这是由于涂层在自内向外重熔过程中,处于半熔融状态的各个层流片周围的氧化渣和气孔优先沿着层流片外周流动向外排除,就像流动的沙砾冲刷层流片,从而分割、削薄、拉长层流片,使组织更加细小致密,流片两头向上翘曲的现象正是排气除渣留下的痕迹,这些痕迹的保留从一个侧面也反映出涂层组织在感应重熔过程中的蠕动和微涌动的规律.

涂层中的氧化渣也不像感应前那样密集分布,涂层内部存在的少部分氧化渣也是以点状聚集的形式存在于涂层的局部位置,涂层最为明显的变化是界面处大量的氧化渣带消失,所以整体来看,重熔处理后的涂层较感应前氧化物大量减少,可见,感应重熔具有对超音速喷涂涂层排渣除气的作用,显著提高了涂层的质量.

这种现象发生是因为感应加热的集肤效应,能量集中于基体表面很薄的范围内,界面处成为感应加热的第一高温区[13],使该部位材料最先熔化、结晶,热量的传导致使涂层中部材料接着熔化、结晶,实现涂层自内向外依次加热的方式.这种加热方式不仅能使涂层材料与基体材料实现很好的冶金结合,而且有利于涂层的排渣除气.同时,由于界面处感应加热的集肤效应,能量相对集中,加热速度快,在很短的时间内加热熔化涂层,界面结合处涂层的稀释率小,对涂层材料原有性能的影响小.对于该铜合金材料,由于粉体材料本身含有少量的Fe元素,还能在涂层表面形成感应加热的第二高温区,使涂层表面一层快速熔化,在熔覆的过程中形成一层表面氧化膜保护了涂层的进一步氧化,在随后的冷却过程中,涂层表面层氧化膜下面形成一层晶粒细小的高硬度、高耐磨、高耐蚀涂层[14-15],后续加工量小,从放大200倍后的照片可以清楚看出,涂层表面组织更加细小致密.

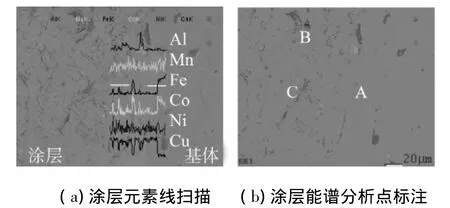

对重熔后涂层作线扫描和特定点能谱分析,结果如图5所示.

图5 重熔后涂层的组织分析Fig.5 Organization analysis of induction-refusion coating

图5(a)线扫描分析表明各元素在涂层中分布比较均匀,在界面处发生涂层元素向基体的轻微扩散,基体元素也有少量向涂层扩散.这说明在45#钢基体上感应重熔高铝铜合金涂层时,界面处元素的扩散是涂层元素和基体元素的互扩散过程.

对涂5(b)所示点作能谱分析,结果如表4~6所示.A点为界面结合处的点能谱分析结果,可见该处Al含量较重熔前有很大提高,Fe元素较重熔前大大降低,但略高于原涂层粉体材料中的Fe含量,这进一步证实涂层元素和基体元素在界面处发生相互扩散,而且基体元素对涂层稀释率很小.C点处灰色相能谱分析表明,重熔后的灰色基体相Al含量也得到很大提高,这说明重熔过程中,随着氧化渣和气孔的排出,涂层发生了溶质元素的再分配,使组织成分更加趋于均匀化,而B点能谱分析表明,涂层中的黑色相中聚集了大量氧元素、铁元素和其他一些原材料成分元素,但其含量不高,这说明该处除了有氧化渣聚集外还有由这些微量元素组成的化合物.通过A、B、C 3点的能谱对比分析,结合组织照片可以看出,重熔过程中氧化渣已经大量排出,未完全排除而剩余的氧化渣趋于点状聚集,从而使各层流片结合更加紧密,一定程度提高了涂层的整体性能.

表4 涂层A点EDS成分计算结果Table 4 EDS results of coatings in point A %

表5 涂层B点EDS成分计算结果Table 5 EDS results of coatings in point B %

表6 涂层C点EDS成分计算结果Table 6 EDS results of coatings in point C %

对熔敷前的粉末、喷涂层涂层以及重熔后的涂层组织XRD分析结果显示,粉体、喷涂层和重熔后组织主要相都由Cu9Al4、Cu3Al、AlNi、AlFe组成,只是喷涂层和感应重熔涂层组织的XRD图中主峰有不同程度的微宽化,表明涂层组织具有与铸态合金相同的相结构α+β+γ2+K[5-9],超音速等离子-感应重熔制备的涂层能够保持粉体原有的相结构特性,在维护原材料性能方面工艺可靠.

4 结论

1)通过超音速等离子-感应重熔复合技术对粗粉高铝铜合金粉体涂敷研究表明,该复合技术能用于制备粗粉的高铝铜合金表面涂层,这大大提高了粉体的利用率.

2)单纯的超音速等离子技术只能将粗粉颗粒堆叠于基体表面,涂层氧化现象严重,孔隙率较高,界面处氧化物的聚集不能使涂层和基体实现有效结合,涂层整体质量不高.

3)经过感应重熔后的涂层,大量的氧化物排出涂层,消除了界面处氧化物的聚集,使涂层与基体实现了冶金结合,大大提高了涂层质量.

4)超音速等离子-感应重熔复合技术制备的涂层保持了粉体原有合金的相结构组成,显示了合金相结构的遗传性.

[1]ROHATGI A,VECCHIO K S,GRAY G T.The influence of stacking fault energy on the mechanical behavior of Cu-Al alloys:deformation twinning,work hardening and dynamic recovery[J].Metal Mater Trans A,2001,32(1):135-145.

[2]SUULLIVAN J L,WONG L F.Wear of aluminum bronze on steel under condition of boundary lubrication[J].Tribol Int,1985,18(5):275-281.

[3]WERT J J.The influence of stacking fault energy and adhesion on the wear of copper and aluminum bronze[J].Wear,1988,123(2):171-192.

[4]LI Yuanyuan,ZHANG Datong,LEO N T,et al.Diffusion couple between high strength wear-resising aluminum bronze and machining tools materials[J].Trans Nonferrous Metal Soc China,1999,9(1):6-9.

[5]LI W S,WANG Z P,LU Y,et al.Friction and wearing behaviors of a novel aluminum bronze material for stainless steel utensils[J].Wear,2006,259(2):155-163.

[6]路阳,李文生,王智平.新型模具Cu-14Al-X合金材料的研制[J].热加工工艺,2002(3):45-47.

LU Yang,LI Wensheng,WANG Zhiping.New developed aluminium bronze alloy for die[J].Hot Working Technology,2002(3):45-47.

[7]路阳,王智平,李文生,等.热处理对铜合金模具材料组织和硬度的影响[J].金属热处理,2002(3):40-42.

LU Yang,WANG Zhiping,LI Wensheng,et al.Effects of heat treatment process on microstructure and hardness of copper alloy die[J].Heat Treatment of Metals,2002(3): 40-42.

[8]路阳,李亚斐,杨效田,等.高铝铜合金粉末激光熔覆层的摩擦磨损性能[J].兰州理工大学学报,2009,35(2): 9-12.

LU Yang,LI Yafei,YANG Xiaotian,et al.Friction and wear properties of laser melt-cladding with high-aluminum bronze powders[J].Journal of Lanzhou University of Technology,2009,35(2):9-12.

[9]李文生,路阳,杨效田,等.等离子制备高铝青铜合金粉体涂层的组织及性能研究[J].兰州理工大学学报,2009,35(3):9-12.

LI Wensheng,LUYang,YANG Xiaotian,et al.Structure and property of high aluminum bronze coating sprayed with plasma melt-coating[J].Journal of Lanzhou University of Technology,2009,35(3):9-12.

[10]陆欢,王海军,郭永明,等.超音速等离子喷涂参数对粒子速度温度的影响[J].中国表面工程,2008,21(1): 19-23.

LU Huan,WANG Haijun,GUO Yongming,et al.The influence of supersonic plasma spray parameters on flying particles velocity and temperature[J].China Surface Engeering,2008,21(1):19-23.

[11]张红霞,赵红利,夏建元,等.感应重熔Ni60/WC涂层的界面组织与耐磨性研究[J].特种铸造及有色合金,2011,31(2):107-109.

ZHANG Hongxia,ZHAO Hongli,XIA Jianyuan,et al.Microstructure and interface morphology as well as wear behavior of induction remelting Ni60/WC composite coating[J].Special Casting&Nonferrous Alloys,2011,31(2): 107-109.

[12]谢兆钱,王海军,郭永明,等.超音速等离子喷涂超细WC-12Co涂层的性能[J].中国表面工程,2010,23 (5):54-58.

XIE Zhaoqian,WANG Haijun,GUO Yongming,et al.Performance of ultrafine WC-12Co coatings sprayed by supersonic plasma spraying[J].China Surface Engeering,2010,23(5):54-58.

[13]马伯江,赵程,侯俊英.45钢表面真空炉中和高频感应熔覆Ni-Cr合金的研究[J].金属热处理,2006,31 (7):21,44,54,64.

MA Bojiang,ZHAO Cheng,HOU Junying.Microstructure and interface morphology as well as wear behavior of induction remelting Ni60/WC composite coating[J].Heat Treatment of Metals,2006,31(7):21,44,54,64.

[14]PANTLEON K,KESSLER O,HOFFANN F,et al.Induction surface hardening of hard coated steels[J].Surface and Coatings Technology,1999(120/121):495-501.

[15]韩桂泉,周品,胡喜兰,等.感应熔覆镍基合金粉末涂层研究[J].润滑与密封,2006(1):75-77,80.

HAN Guiquan,ZHOU Pin,HU Xilan,et al.Study on nickel-matrix alloy coating fabricated by rapid induction heating[J].Lubrication Engineering,2006(1):75-77,80.