基于PLC的汽车传动轴双功能焊接设备的研制*

2012-03-21姚秋凤侯志坚

姚秋凤,侯志坚

(河南机电高等专科学校,河南 新乡 453000)

汽车行业在中国作为一个新兴行业极大地带动了各行各业的发展,成为国家国民经济的中流砥柱。随着全球经济复苏的步伐和我国经济的飞速发展,我国汽车工业使得更加迅猛的发展,许多汽车零部件供应企业的产能跟不上汽车工业发展的要求。在现阶段,只有在汽车零部件生产中提高制造自动化水平和零部件生产效率,才能保证汽车产能的需求。汽车的主要零部件之一即汽车传动轴,由于产品品种繁多、制造工艺较为复杂,产品性能要求较高等因素,一般较难提高产品产能,出现了供不应求的现象。

汽车传动轴的实际生产过程包括多种生产流程和施工工艺,其中焊接工艺是生产工艺流程中的关键工艺,包括:“防尘罩的焊接”、“万向节的焊接”等等。因此,焊接设备是汽车传动轴生产中必不可少的生产设备。

CXH-Ⅱ型汽车传动轴双功能焊接设备具有现场系统监控、人机对话、精密焊接等功能[1]。设备由动力传动系统、气动执行系统、自动焊接系统、电气控制系统和功能实现辅助系统等系统组成。

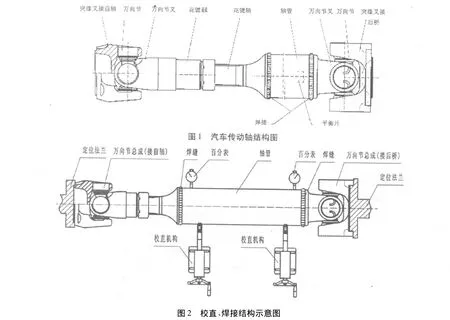

传动轴作为汽车动力传动系统的关键部件,它的质量好坏直接影响到整台汽车动力传动系统的优劣,其典型结构为突缘叉(接前轴)、万向节、万向节叉、花键毂、花键轴、轴管、万向节叉、万向节、突缘叉(接后桥)组成。在传动轴的制造过程中,焊接是一道关键工序,它将关系到传动轴的强度、寿命和动平衡特性等性能。需要焊接的部位为花键轴、万向节叉与轴管的对接处。其结构和焊缝位置如图1所示。

1 传动轴焊接工艺

1.1 传统焊接工艺

传统焊接工艺一般采用三主件分别焊接方式,焊接前先将万向节叉、轴管、花键轴在专用的液压设备上以过盈配合压装,然后由人工校直,最后在焊接专机用双顶尖分别顶住万向节叉和花键轴的中心孔对轴管上的两焊缝进行焊接,焊接工艺用CO2气体保护焊。焊接工艺的改进针对传统焊接工艺存在的弊端,并借鉴国外先进的转动轴生产工艺(三主件焊接):

1)将接前轴、后桥的万向节总成装配完成、与轴管压装在一起;

2)在双功能焊接专机上以前后止口法兰定位进行半自动校直;

3)粗校直后进行自动焊接时采用了CO2+Ar混合气体保护MAG焊。

2 双功能焊接设备的方案

为满足焊接工艺要求,研制开发了CXH-Ⅱ型汽车传动轴双功能焊接设备。该设备设计的关键点是校直、焊接时的定位工装和校直机构的设计,难点是工装的定位精度。

2.1 校直、焊接总体结构

考虑到传动轴在做动平衡时是在模拟装车的环境下进行的,装车时是以前后突缘叉上的止口定位,法兰盘锁紧,这样就必须在校直、焊接的时候使定位基准与动平衡的基准统一,消除基准不重合误差。经过研究形成以下初步方案,专机的校直、焊接工作结构示意简图如图2所示。

2.2 电气控制设计

通过对现场设备信号的采集,实时的跟踪系统状态,以动态的画面将现场情况传递出来,同时可以通过系统监控对系统进行作业管理和控制[2]。焊接机可以完成对汽车传动轴的环缝满焊、分段焊和任意区段焊接,能对多种车型的汽车传动轴的焊接程序进行存储和对焊接电压、电流和送丝速度等参数的设定,并且监控焊接过程中的焊接参数,避免了因更换不同产品时重新编制程序、设置焊接参数的繁琐工作,减少了焊接缺陷,提高了工作效率。

2.2.1 电气控制的硬件设计

该设备的电气控制系统主要包括:核心控制电路(可编程控制器(FX1N-60MT))、人机对话操作电路(硬开关操作面板和触摸屏(GTO-40))、调速电路(变频器FR-540E)、信号采样电路(旋转编码器(E6B2-CWZ6C))、焊接电源等组成。原理框图如图3所示。

图3 主原理框图

可编程控制器根据外围进行各种信号的采样、进行数据处理、逻辑判断,然后执行相应的程序,输出控制命令进行工作,从而得到焊接或调试的要求。在触摸屏上可进行产品型号的选择、焊接规范调整;同时可进行一些设备调试:防护门的左右运动、定位进退、主轴顺时逆时运转、焊枪进退等等功能测试。以及变频器在得到控制信号后,能向变频电机提供合适的信号[3]。

2.2.2 电气控制的软件设计

在设计时运用优化设计思路,为减小焊接变形,采用了双规范焊接——小电流打底,大电流填充,两次焊接规范由PLC控制切换,避免每次打底焊接后填充焊接前要预先调整规范的麻烦。另外实现了记忆焊接,在PLC编程中写入焊接记忆程序,保证在任意位置停止后,再次启动时能根据记忆焊接剩余部分,也可清除记忆重新进行整周焊接。当任一焊枪引弧失败时,程序自动中止并报警,解除报警后可继续焊接[4]。

控制系统程序设计包括调试和自动控制两种功能。按照操作顺序,首先人工安装工件,调整好后踩下加紧控制阀,然后按“校直启动”按钮,检测百分表进到位,进行半自动校直。完成校直功能后,按“启动1”按钮,焊枪进到位,防护门关闭,执行焊接子程序1;延时后按照预先选定的焊接型号,开始执行焊接。小电流引弧成功后工件开始转动,正常焊接电流;当打底焊接时后,按“启动2”按钮,进行同样上述操作。经过一个周期的焊接后,按照收弧电流收弧,焊接停止,焊枪、汽缸回复至原位。为下一个焊接周期的工作做好准备。

2.3 焊接方案

针对CO2焊接飞溅和变形偏大的缺点,我们采用杰诚电气公司生产的NBC-500Ⅱ型焊机,采用CO2+Ar混合气的保护方式,这样可以使焊缝成型美观,并且减小飞溅提高焊接质量。对于重型传动轴则采用双规范焊接的方式—180A/23V打底、280A/32V填充。这样打底时电流小,发热和变形小,而且成型的焊道还增大了焊缝连接处的抗拉强度,抵消部分填充时产生的热变形。

3 结语

CXH-Ⅱ型汽车传动轴双功能焊接设备,采用PLC和人机对话触摸屏控制、MAG焊接电源、变频器和气动元件,通过旋转编码器的精确脉冲计数,获得了良好的焊接特性和焊接质量,同时实现了现场监控以及工艺参数的现场设置和修改,并能够进行程序存储、参数设定和调用。该设备还具有生产效率高,焊缝美观,是汽车零件制造业较为先进的焊接设备。原来贴平衡片的重量为200~0克,现在为60~100克。通过用户使用,整套装置运行稳定、可靠,自动化程度高,大大提高了工作效率,同时实现了不用变更程序就可以适用多种产品的施工。

[1]潘际銮.现代弧焊控制[M].北京:机械工业出版社,2001.

[2]殷树言,张九海.气体保护焊工艺[M].哈尔滨:哈尔滨工业大学出版社,1989.

[3]程佩青.数字信号处理教程[M].北京:清华大学出版社,2001:202.

[4]张卫宁.TMS320C28 x系列DSP的CPU与外设(上)[M].北京:清华大学出版社,2004.