集成反应分离制备甘露醇的多元分流式装备开发

2012-03-20潘万贵

潘万贵 杨 健 丁 力 李 洋

(1.台州职业技术学院,浙江 台州 318000;2.浙江大学化工机械研究所,浙江 杭州 310027)

甘露醇(D-mannitol或mannite)属于己六醇,是一种天然制品,在糖醇中吸水性最小,在药理上具有利尿和抗肿瘤等作用,广泛应用于食品、医药和轻工等领域[1,2]。随着对其研究的不断深入,应用领域更是延伸至化妆品、塑料等行业。

现有的甘露醇制备技术主要是海带提取法、高温高压催化加氢还原法和异构法等。但是,提取法的浓缩过程能耗很大,而且得率较低;化学合成法的反应过程不太容易控制,催化剂活性差、寿命短;其共同缺点还有,反应副产物多,排放量大,污染环境等[3,4]。因此,有的技术无法真正实现工业化生产,有的即便可以实现工业化生产,也由于效率、安全、能耗和环保等新问题,已经面临淘汰或急待改进和提升。其中,电解还原葡萄糖制备甘露醇的方法,工艺条件相对比较简单和温和,对化学试剂的要求不高,因而获得的甘露醇纯度高且成本低,不失为当前颇具发展潜力的一种新方法。但是,其反应后得到的是甘露醇与未及反应的葡萄糖等的混合物,无法直接获得产品浓度要求的甘露醇,需用特定的分离方法将其高效地、低成本地提取出来[5]。

对于物理化学性质差别很小的物质,连续制备色谱分离技术具有非常出色的分离性能,较低的分离成本和较高的分离效率等,正获得广泛应用,近年来在食品工业中越来越彰显其强大的技术优势[6,7]。其中,最热的当属模拟移动床技术(SMB),随后又出现了模拟移动床反应器(SMBR)[8,9]。虽然,此类技术能表现出优越的分离性能,但在实际操作过程中,物料流动呈现为错流和逆流模式。在模拟移动床分离的逆流过程中,既存在柱间的环向流动,又存在一些直通式或者折流式的流动状态。而伴随物流的流速和流向等变化,易在床层内出现回混,并出现累积性交叉污染等,不仅影响目标产物的分离度,而且降低过程及体系的稳定性。而对于错流模式的分离设备,各柱间是并联的,可以处理一些难用简单操作来分离的化合物,但又很难通过复杂控制来达到高纯度、高分离效率等。目前SMB 技术在中国已有一定的发展,但是应用仍非常有限,主要是针对难分离的手性药物或者是其它类似的、附加值较高的两组分分离工艺。对于中国高速发展的食品加工、医药化工等,技术创新已到了关键阶段,急需对多组分进行一体化分离的技术,且需要将反应分离集成,以实现高效、低能耗操作[10]。同时,要求此类工艺装备简单化、集成化、通用化,既降低生产成本,又对产物纯度、能耗、排放以及操作稳定性等问题有更好的针对性。

针对以上问题,课题组[11]曾自主提出了一种多元分流式集成反应分离装备,可应用于L-阿拉伯糖、壳寡糖、甘露醇、木糖醇和低聚果糖等天然资源产品的连续反应提取,并可推广应用于化工、医药、食品和农副产品加工等,解决了目前生产中“多组份连续反应分离”和“底物对产物的抑制作用”等技术瓶颈。在此基础之上,结合高效制备甘露醇的具体工艺要求与特点,进一步总结对比了逆流模式中的串联和错流模式的并联形式,对传统形式的模拟移动床技术又作出了自主改进。综合最新的模拟移动床反应器以及可控电化学反应器技术等,自主提出将可控电化学反应器与色谱分离技术相结合,来高效、高品质制备甘露醇。

1 集成反应分离制备甘露醇的多元分流式方法及装备

装备及机电系统组成示意图见图1。其主要组成为,电化学反应电解装置由电解槽、电解隔膜、氧化媒质和电极材料组成。电化学反应器进口分别通过电磁阀与回收槽相连接,其出口分别通过电磁阀与输送泵出口管相连后,分别与进料槽相连;进料槽通过与电磁阀连接后,分别与相应的层析柱连接;洗脱剂槽通过与电磁阀连接后,分别与相应的层析柱连接;其它液体储槽同样通过阀门后与色谱分离柱连接。

图1 甘露醇制备的多元分流式集成反应分离装备示意Figure 1 Multi-cells with parallel-flow equipments for mannitol preparation by separation integrated with reaction

在此架构基础上,进一步提出了高效制备甘露醇的集成反应分离控制方法。具体操作如下:配制设定浓度的硫酸溶液作为阳极溶液,另配制设定浓度的硫酸钠溶液和设定浓度的葡萄糖溶液作为阴极溶液,开启恒流电源给R1供电,控制电流密度为设定值、反应温度至设定区间;电化学反应结束后,得到甘露醇与葡萄糖反应残余液的混合溶液[12]。接着进入到多柱多分区的分离循环过程,每一个区为一个由2根色谱分离柱串联形成的小型模拟移动床,在每个区的各个阶段切出不同的分离产物,如在甘露醇提取阶段时接通甘露醇提取槽的自控阀,在葡萄糖与甘露醇的混合提取阶段时接通下一个区进行进一步的分离,以及葡萄糖的提取阶段时接通葡萄糖回收槽的自控阀,并适时通入到电化学反应器中进行下一批电化学反应。在每一时间段,每一个分离单元中,都只有一对进料、出料管路是开通的,同时根据设定的时间,每一对管路向同一个方向同步推进一个分离单元,如此不断进行循环,实现连续的一体化集成反应分离。

2 多元分流式集成反应分离装置的控制系统

多元分流式集成反应分离装置的控制系统由IPC-PLC上下位机控制系统所组成,控制界面采用MCGS软件组态。并与其它相关的硬件系统进行集成,从而实现简单、快捷的多元分流式集成反应分离实时控制。其中,系统的硬件组成部分主要包括:工控机、PLC 可编程逻辑控制器为主的控制核心,另外包括数据采集模块、传感器、AD/DA 模块以及电磁阀等辅助单元。控制过程主要采用工控机为处理核心,并对信号等模拟量进行数据采集与处理,再根据相关程序设定转化为逻辑关系并以电信号的形式输出给大功率板,来实现对程控电磁阀的控制,达到需要的开、关状态,从而实现机电一体化连续生产。另外,在计算机上实时显示采集的数据,包括泵的转速,阀门的开关情况等。

图2为由MCGS组态设计的多元分流式集成反应分离系统的主界面,整个系统各个组成部分的实时信息可以有效地显示在控制屏上,包括电磁阀的开关,各个管道的流通状况,同时通过计算机的相关控制可以实现电磁阀自动开关,泵转速的自动调控等功能。图3为部分操作参数的设定界面,可自行根据相应的工艺条件,设置相应的控制参数。整个操作过程简单、快捷,直观的实时显示和干预式操控便于应对临时作出的工况与参数调整等。

图2 多元分流式集成反应分离系统主界面Figure 2 The control interface of integrated reaction and separation system

图3 多元分流式集成反应分离系统参数设置Figure 3 Preferences of Integrated reaction and separation system

通过MCGS软件组态的控制系统,可以实现多种功能:①自动进料功能:采集当前的进样量,并转到PLC 对比分析,如果当前进样量比设定的值高,控制系统将自动报警;②优化功能:输入相应的原料的温度、黏度等参数,系统可以自行计算得到最合适的操作参数,同时自动用优化后的操作参数来替代原先的参数;③实时显示功能:能够实时的显示电磁阀的开关情况、管路的流通状况以及泵转速等操作参数的情况,方便现场操作人员监控与随时做出变化;④报警设置:设定相应参数的范围,当操作参数超过该范围后将进行报警处理;⑤实时控制:包括电磁阀和兰格泵的实时控制,优化流动状态和相应的进样时间和进样速度等,达到预期的要求与结果;⑥数据的存盘:对相关的试验数据和曲线进行记录存盘,便于事后分析。

3 试验及结果分析

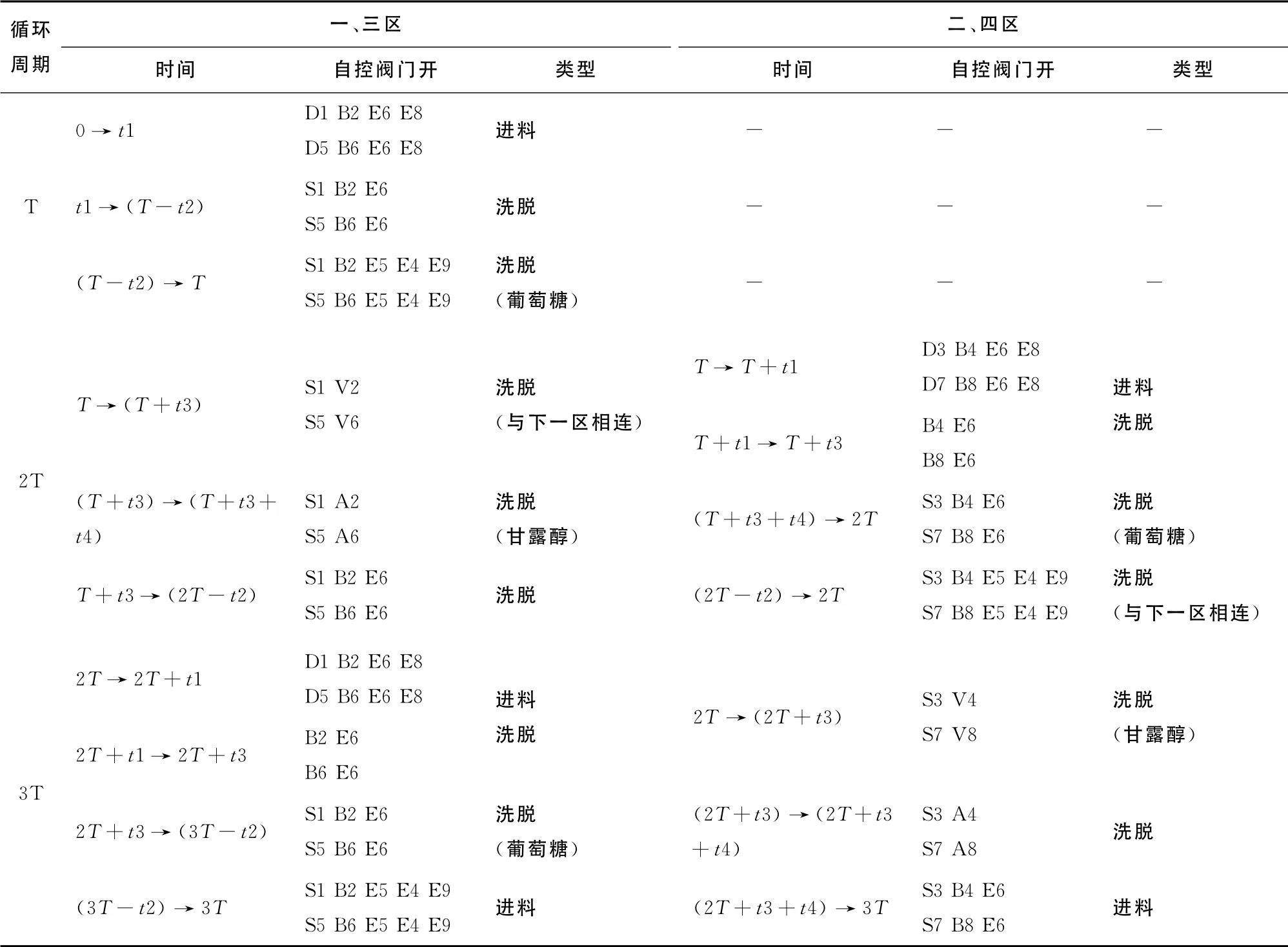

按上述设计,成功搭建了一套集成反应分离机电装备,具体形式为8 柱4 区的多元分流式系统。实际操作过程:①在电化学反应器的阳极注入1 mol/L 的H2SO4,阴极注入0.45 mol/L 的Na2SO4和0.6 mol/L 的 葡 萄 糖 溶 液;②控制恒流电源的电流密度为5A/dm3开始电解反应。反应2h后,关闭恒流电源,即得到反应产物甘露醇与葡萄糖反应残余液的混合液。此时,自动打开切换阀门,进入分离阶段,反应混合物在层析柱中不断循环。其中,整个分离阶段用去离子水作洗脱剂。具体的分离阶段控制流程见表1。

表1 8柱4区集成反应分离过程循环控制流程Table 1 Cycle control flow of Intergrated reaction and separation system with 8column and 4section

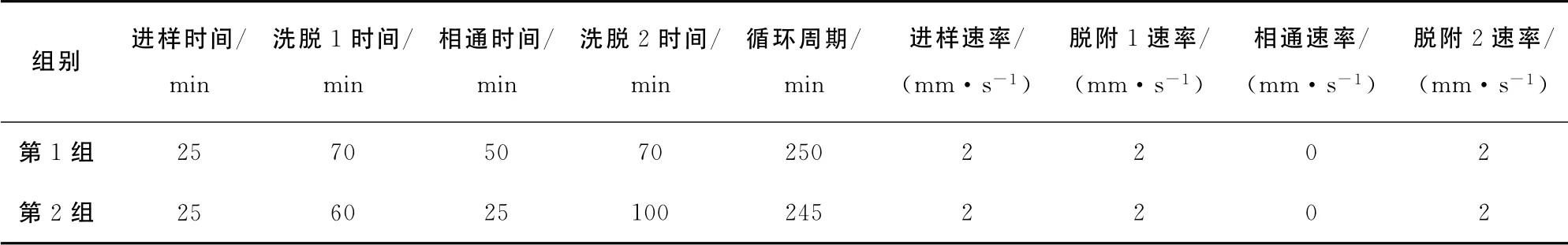

根据以上试验步骤和控制流程,实际中专门设计了两组不同的控制参数来进行试验(见表2)。在如上所述操控下,第1组得到甘露醇的纯度为96.3%,第2组得到甘露醇的纯度为93.3%。与第1组相比,第2组甘露醇虽然纯度稍低,但其循环周期相对较短,所以整个过程的效率会变得更高。图4为其中的单柱色谱分离曲线。由于整个过程是循环进行的,若整体过程为连续性生产,理论上葡萄糖的利用率可以达到100%,甘露醇的收率也同样可以达到100%。

表2 控制参数的设置Table 2 Configuration of control parameters

图4 多元分流式分离系统的色谱分离曲线Figure 4 Chromatography Separation diagram of multi-cells with parallel-flow system

在甘露醇的制备过程中,与原先单一反应过程与单一分离过程相比较,采用集成反应与分离工艺设计的突出优势在于,可以控制反应程度到最佳的反应转化率和最优的分离效率,明显降低能耗并减排,另外还可以尽可能多的回收利用未及反应的葡萄糖,使得原料比单一反应和分离过程中获得更多更好的利用。另外,由于分离阶段采用的是多元分流式控制方法,不仅避免了模拟移动床系统复杂的结构与控制条件,避开了高成本运行,而且系统可根据相应的生产工艺灵活设置,推广性和适应性非常理想。

4 结论

提出的集成反应分离高效制备甘露醇的控制方法及其多元分流式机电装备,与现有技术与装备相比,其优点在于:①系统装置简洁且投资运行成本较低,避免复杂繁冗的单元之间的管路,可以很好地达到最大节能和最低排放的效果;②操作过程高效集成,自动化程度高,分流模式和反应分离耦合更有利于实际中物料和产品的实际流动控制;③生产体系稳定可靠,产品纯度提高,反应与分离高度耦合,真正实现了多元化连续生产。特别是,该技术及装备可推广应用于跟甘露醇有相似反应与分离机制的产品制备,因而极具应用前景与推广价值。

1 张钟,李军,孙力军,等.玉米营养保健口香糖的生产工艺及设备选型[J].食品与机械,2003(4):41~42.

2 胡明进,朱年磊.甘露醇合成及分离研究进展[J].山东化工,2008,37(2):16~18.

3 韦少平,张丽娟,莫炳辉,等.甘露醇制备的研究进展[J].化工技术与开发,2007,36(2):30~32.

4 周文英,范家恒.甘露醇工业化制造方法的评述[J].甘蔗糖业,2005(5):46~50.

5 应伟丽,韩晓颖,李媚,等.电化学法合成甘露醇[J].广西民族学院学报,2005,11(3):85~87.

6 钟芳,张晓梅,麻建国.大豆肽的离子交换色谱分离及其活性评价[J].食品与机械,2006,22(5):16~19.

7 钟芳,张晓梅,麻建国.大豆肽的大孔吸附树脂以及凝胶过滤色谱分离[J].食品与机械,2006,22(4):25~45.

8 Tibor C,Esther F.Chromatography in food science and technology[M].Lancaster:CRC Press,1999.

9 Fissore D,Tejedor D G,Barresi A A.Experimental investigation of the SCR of NOx in a simulated moving bed reactor[J].AICHE Journal,2006,52(9):3 146~3 154.

10 周日尤.模拟移动床分离技术的发展和应用[J].中国食品添加剂,2010(5):182~186.

11 唐强,钱小东,林乐新,等.用于壳寡糖提取的多元分流式集成反应分离装备研究[J].装备制造技术,2007(12):26~28.

12 顾登平,张越.成对电解同时合成甘露醇、山梨醇和葡萄糖酸盐[J].精细化工,2000,17(11):576~580.