“无碳小车”的创新性设计

2012-03-19李润莲赵小龙崔景峰杨富林

王 斌,王 衍,李润莲,赵小龙,崔景峰,杨富林

(山西大同大学煤炭工程学院,山西大同037003)

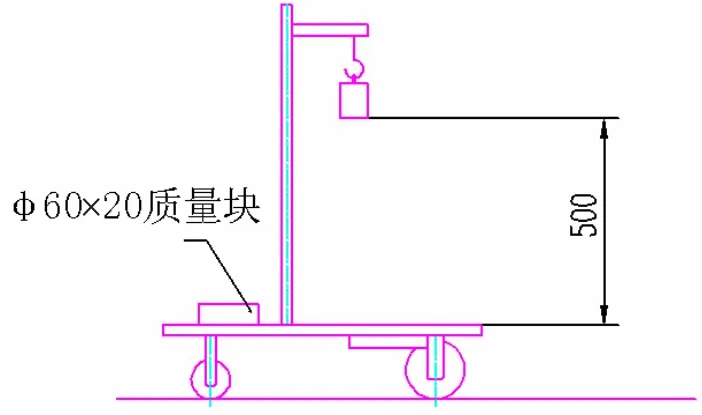

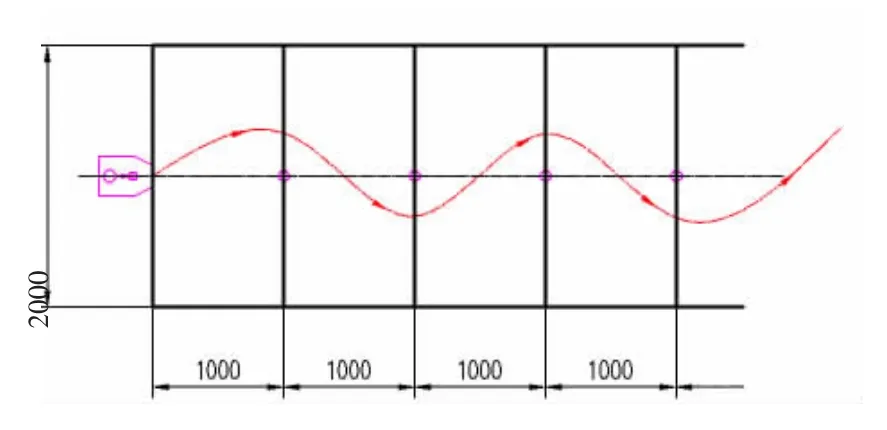

本文创新性设计“以重力势能驱动的具有方向控制功能的自行小车”,即“无碳小车”,见图1。小车采用三轮结构 (1个转向轮,2个驱动轮),将给定重力势能5 J能量 (用ø50×65 mm普通碳钢的重块,质量为1 Kg,铅垂下降,落差500 mm来获得)转换为动能驱动小车行走。小车需要载着一质量块(ø60×20 mm的实心圆柱型钢件)行驶,绕过直线布置的每隔1 m放置的1个障碍物的弹性障碍圆棒见图2。并保证质量块和重块随车行走而不掉落,以小车前行距离的远近、以及避开障碍的多少来综合评定成绩。具体详情见第二届全国大学生工程训练综合能力竞赛命题。

图1 无碳小车示意图

1 任务分解

本命题体现了对“创新设计能力、制造工艺能力、实际操作能力和工程管理能力”四个方面的综合性工程能力的要求,但其核心是作品的创新性设计。小车虽小却也是个系统工程,必须综合考虑各种因素。经多次论证,确定小车设计的关键在于如何实现能量的转换 (运动转换机构)、车体的平衡、小车的驱动及小车的周期性转向等问题。

2 设计思路及方案

因竞赛组委会要求各参赛队必须在各自所在的学校内自主设计并制作出全部零件,所以“无碳小车”的结构设计一切都应从本校的实际加工工艺能力出发。设计应坚持原则:整车重心要低;结构尽量简单;传动件数少;质量小;足够的刚度;振动小;操作、调整方便灵活。

图2 无碳小车在重力势能作用下自动行走示意图

2.1 运动转换机构

小车给定的能量只有重块下落的重力势能,要驱动小车行驶远,必须将重块的直线运动有效地变换为小车轮轴的回转运动。选择质地弹性小、强度高且耐磨性好的细牵引绳一端先固定在滚筒轴 (驱动轴)上,然后再将牵引绳均匀紧密的缠绕在滚筒轴上,另一端绕过滑轮与重块连接(即将图4中滚筒7上的外露绳端通过图6中滑轮4与重块连接),这样重块下落的移动就可转化为驱动轴的回转,完成重力势能转化为驱动小车行走的动能,这是小车的外联系传动链,对传动精度要求不高,只要能将重块的势能有效地转化为动能即可,主要是绳子的缠绕方法要得当、方向要正确。当然可将牵引绳绕过动滑轮与定滑轮组成的滑轮组以使小车行走更远,不过,由于使用滑轮组会使小车的启动力矩减小,不便于小车的启动,最终还是采用了绕过一个定滑轮的方案。

2.2 车体的平衡

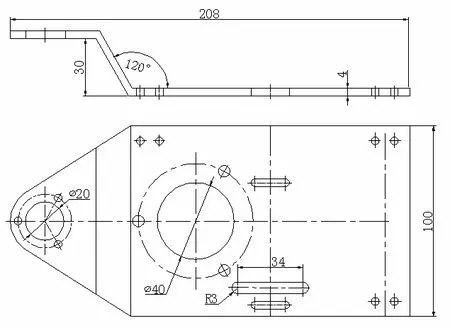

底板作为最重要的支承件,是其他支承件连接的基础,其结构必须设计巧妙、合理。由于所承载的负荷比较小,选用厚度为4 mm的铝合金板料,为避免发生薄壁振动,减少能量损耗,薄壁面积应小于400 mm×400 mm[1]。如图1所示,小车的重块在车上重物支撑杆上方开始下落,距离车底板上面约600 mm多。而小车为了节省能量及避障性好,车底板一般又不能选得面积太大,两后轮距 (定为132 mm)不能太大,限制底板的宽度不能大,底板尺寸定为208 mm×100 mm,刚度好。整个小车就是一个立式的结构,小车运行起来按避障要求左右转向,牵引绳带动重块在重力的作用下将大幅摆动,导致小车倾覆不能行走。因此,将重物支撑杆设计成由三根中空管按等边三角形布置,围成一个中间恰好通过ø50 mm的重块,限制了重块在小车运行中的摆动,达到车体运行中良好的平衡。另外,也可以通过降低小车底板距离地面的高度来降低整车的重心,达到良好的动态平衡,为此将小车底板折弯,满足整车重心降低的需要,在滚筒轴上安装大齿轮的

图3 无碳小车底板

对应部位将小车底板铣出长孔,使得大齿轮转动不与底板干涉。整个车(包括重块及负载重量块)的重心最好应居于小车三个轮构成的三角形的形心上,保证小车的平稳运行,见图3。

2.3 小车的驱动及小车的周期性转向

2.3.1 小车的驱动

齿轮传动效率可高达98%,因此可以很好的提高能量利用率。依据重块下落的重力势能转化为使小车前进的动能能量损失最少的原则,选择以齿轮副来完成滚筒轴到后轮轴的动力传动,驱使小车行驶,使小车行驶的更远。考虑到启动时,需要的力矩大,而在小车行驶的过程中,运动平稳有惯性,需要的力矩小,因此在滚筒轴上设计一个锥形滚筒。

内联系传动链容易保证传动链与执行件之间的严格传动比,尽量缩短内联系传动链,减少传动件的个数,缩小传动误差[1],尽量减少能量的转换次数会有效地提高能量利用率。实现小车的周期性转向,小车的内传动链必须准确,否则会“失之毫厘谬以千里”,小车很快脱离预定的轨迹,退出比赛。必须将滚筒轴的动力输出用严格的定传动比输出到后轮轴及前轮的转向装置上,实现后轮的行程与前轮的转向相匹配,这也是选择用齿轮副来完成滚筒轴到后轮轴的动力传动的主要原因。另外还要注意齿轮的设计、加工精度要严格保证,各传动轴及轮轴的材料,应有较高的支承刚度,减少受载后的弯曲变形,在布置上也要考虑轴的两支承跨距尽量要小,轴伸尺寸尽量短,齿轮尽量靠近支承处 (如滚筒轴的设计),来提高内传动链的运动精度。

2.3.2 小车的周期性转向

按照命题要求小车必须具有方向自控功能,绕过直线布置的每隔1米1个障碍物的要求。小车必须左转、右转再左转地周期性转向,在速度一定的前提下,必须要保证小车的运动轨迹曲率是连续变化的,小车才能平稳行驶,否则,曲率突然改变,小车容易晃动甚至倾覆。因此,曲柄匀速转动,摇杆左右匀速摆动的曲柄摇杆机构应该是最好的转向机构了,小车运行轨迹接近正弦曲线,曲率变化连续。

从滚筒轴的回转运动到控制前轮转向的摇杆的水平摆动,需要把竖直平面的运动转化为水平面运动,以实现小车的转向。要实现把竖直平面的运动转化为水平面运动,可以采用锥齿轮传动、凸轮机构、摩擦轮传动、皮带传动等传动机构,在考虑到安装精度、传动效率、结构复杂程度以及成本高低后,最后选用了变形的曲柄摇杆机构来实现转向轮转向的方案,见图4。曲柄摇杆机构中的曲柄回转中心 (即滚筒轴轴心)应与摇杆的摆动平面等高,保证机构无急回特性,曲柄作等速转动,摇杆摆动时左右行程的平均速度相等,即使得前轮左右摆幅相同,按照指定轨迹行驶。

把铅垂平面的运动转化为水平面运动是个三维空间的运动转换,通用的曲柄摇杆机构不能完成三维空间的运动转换,因此必须采用双球型关节的连杆,使得水平与垂直方向的自由度都不受约束。但考虑到我校工程训练中心的加工能力有限,加工较高精度的球型关节解决不了,只好设计成四个圆柱关节,安装成水平和竖直形式(如图4所示),代替双球型关节,最终实现了与滚筒轴连接的曲柄的回转运动转化为摇杆的水平运动,摇杆在水平面内摆动,使得前轮左右摆幅相同,实现了小车前轮的转向问题,且保证了传动的准确。通过控制连杆和曲柄长度,使得连杆推动摇杆水平直线移动距离仅为36 mm,减少了能量消耗。

图4 无碳小车驱动及转向机构示意图

另外,见图6,在前轮轴上增加了1盘轴承,适当保持两盘轴承的距离,显著增强了前轮轴的支承刚度,大大提高了前轮轴的运动精度,使前轮转向更准确。

利用曲柄摇杆机构控制小车自动转向,原理是“单手握龙头”。这样小车结构简单、容易加工、能量利用率高,且便于前轮摆动角度的调节。

2.4 参数的确定

2.4.1 齿轮副参数的确定

根据图2行走示意图,采用正弦函数:Y=0.35 sinπx,周期T=2 m的曲线拟合小车行驶路径较为合理。求导得到在每个位置的转角的正切大小:Y′=0.35 πcosπx,实验模拟,可以得到前轮的最大转角为 36°。

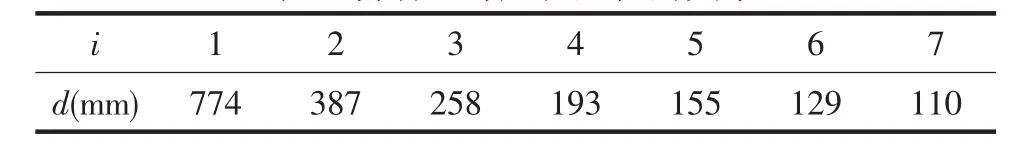

此函数的路径总长度不好求,因此可以将小车的1个周期路径用细绳进行拟合,得到1个周期的路径长度2 433 mm,也就是滚筒轴回转一周,摆杆要往复一次,后轮行驶 2 433 mm,即 π·i·d=2 433 mm。确定滚筒轴到后轮轴的传动比i与后轮直径d的关系如表1所示。

表1 传动比与后轮直径的关系

经分析比较,i=5时,d=155 mm,满足采用一级变速,传动比较小,后轮直径也比较适中,重心较低的要求。确定后轮直径为155mm,前轮直径36mm。

采用小模数齿轮,增加齿数,增大齿轮啮合重合度,可提高传动精度,弥补齿轮制造精度差[2]。因此选择齿轮模数为1,大齿轮Z1=100,小齿轮Z2=20,中心距为50 mm。

2.4.2 曲柄摇杆机构参数的确定

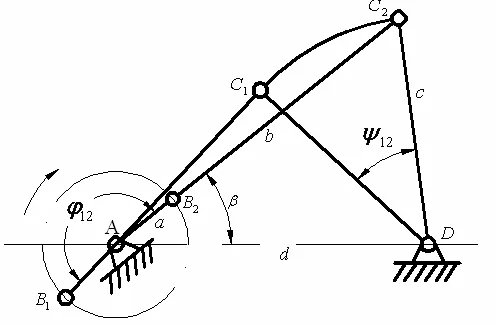

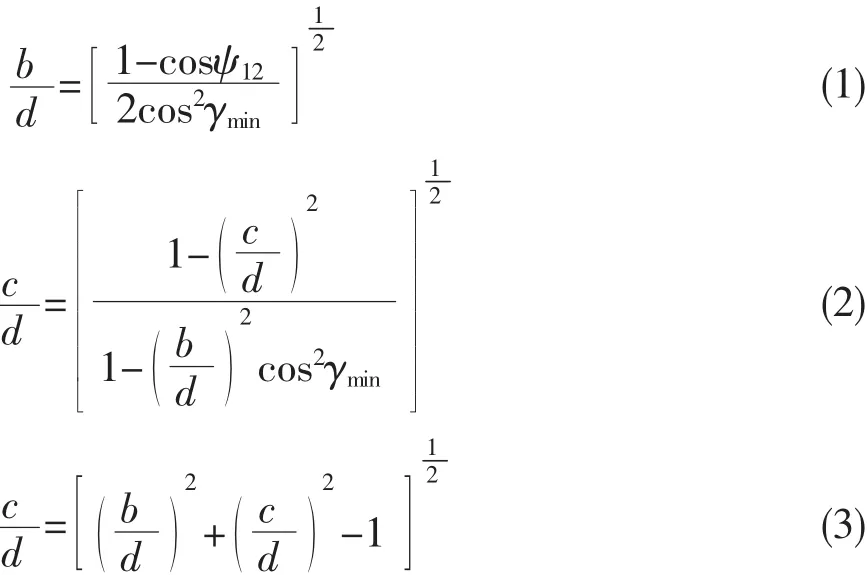

图5 曲柄摇杆机构

用曲柄摇杆机构来实现前轮的左右均匀摆动,见图5。必须满足φ12=180°的条件。 按最小传动角设计行程速比系数 k=1(φ12=180°)的曲柄摇杆机构[3-5]。根据已知的φ12、ψ12及选定的最小传动角γmin及β角,然后查表及结合下列公式计算各构件相对长度。

其中:

a-曲柄长度;b-连杆长度;c-摇杆长度;d-机架长度;ψ12-摇杆C两极限位置间的夹角;φ12-摇杆C由极限位置1到极限位置2时主动曲柄转过的角度;γmin-最小传动角;β-摇杆在远极限位置时曲柄与机架间的夹角。

初定各杆的长度为:

a=18 mm;b=119.5 mm;c=58 mm;d=132 mm(已知)。

考虑到可调性,设置微调结构,在摇杆处设置调长螺杆 (如图6中序23),在连杆处使用了长度调节螺栓 (如图4中序5,即图6中序18),使得摇杆、连杆长度的调节变得方便、精确,保证了轨迹的准确。

2.5 小车的总体方案

依据上述设计,确定小车的总体设计方案。无碳小车的设计总图见图6。后经过调试,不断调整曲柄摇杆机构中摇杆及连杆的长度,小车获得了理想的运行轨迹。

3 总结

本次设计的小车利用线牵引实现驱动轮转动;利用齿轮副将运动传递给后轮轴实现后轮驱动;并利用曲柄摇杆机构实现前轮转向。前轮转向的角度与后轮的转速相匹配,结构简单,传动件少,质量小,大大地降低了能量的损耗,小车行驶平稳且更远。

图6 无碳小车总图

[1]李庆余,孟广耀.机械制造装备设计(第二版)[M].北京:机械工业出版社,2008.

[2]成大先.机械设计手册[M].北京:化学工业出版社,2000.

[3]徐灏.机械设计手册[M].北京:机械工业出版社,2004.

[4]王跃进.机械原理[M].北京:北京大学出版社,2009.

[5]刘极峰.机器人技术基础[M].北京:高等教育出版社,2006.