柴油机OBD系统设计

2012-03-17陆瑶成赵振良徐艳波刘雪松尤丽华

陆瑶成,张 波,赵振良,高 飞,徐艳波,刘雪松,尤丽华

(江南大学 机械工程学院,江苏 无锡 214122)

OBD是英文On-Board Diagnostics的缩写,即车载诊断系统[1]。该系统可根据发动机的运行状况随时监测发动机尾气排放是否超标以及相关零部件是否异常,一旦检测到尾气排放超标或者有零部件异常,它会点亮故障灯,并记录故障码和故障发生时的车辆状态,同时通过限制扭矩等方式限制车辆持续行驶[2]。因此车辆不会在排放超标和有故障的情况下长期运行,减少环境污染的同时排除了车辆本身的安全隐患。OBD记录的故障码和故障发生时的车辆信息,可以通过仪器读出,供维修人员参考,这样就大大方便了车辆的检修过程。

目前,OBD已经成为出厂新车的标配,国外的OBD技术已经发展到第二代,简称OBDII,并建立一整套标准。而国内对OBD的研究还处于起步阶段,在开发OBD系统时需遵循国外标准。

1 OBDII标准简介

OBDII标准规定了发动机与汽车排气污染物限值及其检测途径,检测项目,故障处理及指示,故障代码的定义,故障诊断模块与外部试验装置之间的通讯,诊断连接器等内容。国内同等引用的标准名称为HJ 437-2008《车用压燃式、气体燃料点燃式发动机与汽车车载诊断系统(OBD)技术要求》和GB 17691-2005《车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法 (中国Ⅲ、Ⅳ、Ⅴ阶段)》。OBDII车载诊断系统的主要特点体现在以下几个方面:

1)具有同一形式的16脚诊断接口,诊断接口位置限定在仪表盘附近[3];

2)具有统一的数值传输协议;

3)统一了故障代码,规范了自定义故障代码;

4)比较全面检测项目;

5)故障信息可以通过外接设备直接读取与擦除;

6)具有黑匣子(驾驶记录仪)功能。

2 高压共轨系统介绍

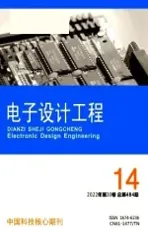

本文的研究对象为高压共轨系统,其组成原理如图1所示。系统工作原理如下:油箱中的低压油被高压油泵加压,进入共轨管,共轨管内的油压通过压力调节阀的调节维持在某一比较稳定的值,喷油器直接接到共轨管。当某一缸需要喷油时,通过给喷油器电磁阀通一定脉宽的电平信号实现喷油定时、定量、预喷射和后喷射,同时,由于轨压被控制在某个确定的值,喷油也可以实现定压[4]。

本系统需要诊断的项目包括发动机端的冷却液温度传感器、进气温度传感器、进气压力传感器、机油压力传感器、曲轴位置传感器、凸轮轴位置传感器、轨压传感器等传感器;发动机端的喷油器、轨压调节阀等执行器;SCR端的催化器上游氧传感器、上游温度传感器、下游氧传感器、下游温度传感器、添蓝液位传感器、添蓝温度传感器等传感器;SCR端的添蓝泵、添蓝电磁阀、添蓝加热器等执行器;整车端的车速传感器、油门踏板传感器、制动踏板传感器等传感器。

图1 系统组成原理图Fig.1 System composing frame

3 OBDII诊断过程一般逻辑

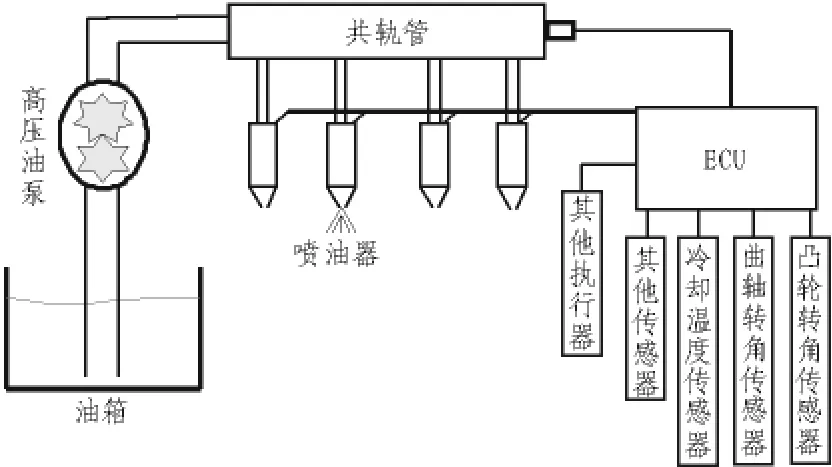

电控系统在运行过程中,可能会出现偶发性故障。如果偶然出现一次不正常信号,就点亮故障灯和进行失效处理,这将会给维修带来不便[5-6],也是驾乘人员所不能忍受的。为了确认错误信号是否是真实的故障,需要对故障信号进行真实性判定。故障判定过程是一种消抖处理过程,一般有时间消抖法、事件消抖法、加减时间消抖法和加减事件消抖法等。为了简化错误信息的处理过程,本故障诊断系统采用时间消抖法。

时间消抖法是通过启用定时器来实现的,当缺陷信号出现时定时加,缺陷信号消失时定时减,时间累计超过一定的阈值时,该事件成立,否则不成立。缺陷信号经过“定时加”消抖过程后得到确认变成“初级故障”,未达到初级故障标准的错误信号称为偶发故障,过程如图2所示。

图2 初级故障确诊过程Fig.2 Validation of primary failure

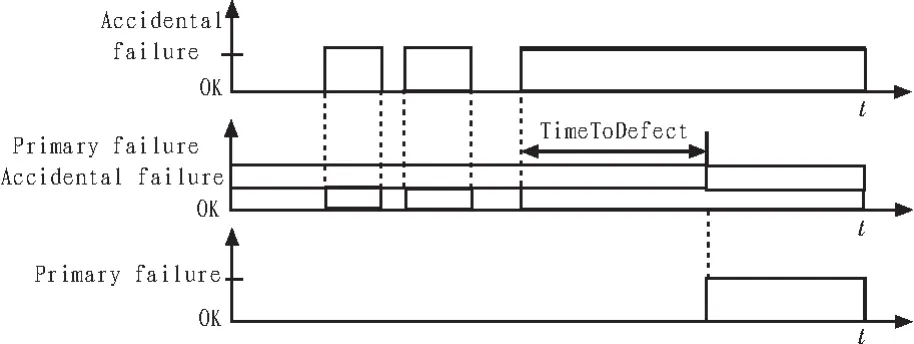

当初级故障满足一定的触发条件后变为终极故障。触发条件为连续3个运转循环或者连续3个暖机循环等,具体触发条件视传感器而定。当连续的3个触发条件下都检测到某个初级故障时,那么OBD可以确认此故障为终级故障。如果故障计数过程中,初级故障消失,那么故障计数器清零,初级故障出现时重新计数。其过程如图3所示。

图3 终级故障确诊过程Fig.3 Validation of final failure

4 典型传感器的故障诊断设计

冷却液温度传感器是现代电控系统不可缺少的传感器之一,其敏感元件一般是具有负温度系数的热敏电阻[7]。在柴油机所有阻性传感器中具有一定的典型性,因此选择此传感器进行故障诊断研究,可为其它传感器的诊断提供一定的经验。

4.1 诊断电路设计

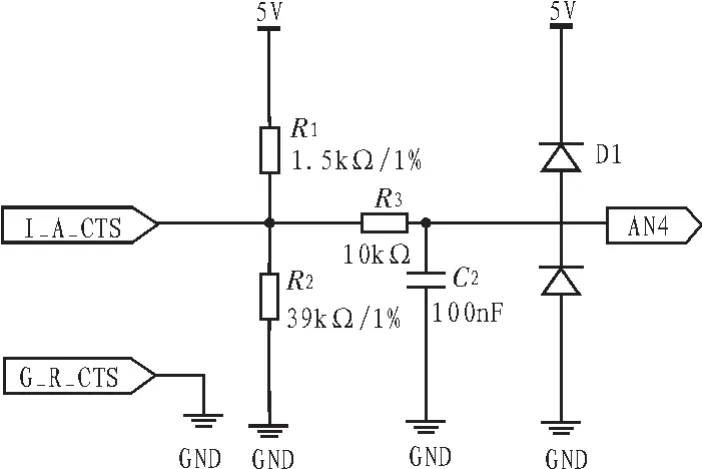

本系统采用的NTC测温范围为-50~150℃,对应的电阻值为 20~0.2 kΩ,精度为 0.01 ℃/kΩ。在精度足够高的情况下,采用的电路越简单,工作越可靠,成本越低。由于其电阻变化范围比较大,且是连续变化的,采用简单的分压电路即可换算出温度值。另外为了滤除干扰信号,采用一阶低通滤波电路;为了防止瞬时高电压对主芯片造成冲击,在单片机信号输入端口装两个肖特基二极管以满足汽车电子苛刻的工作条件。连接电路如图4所示。电路中无需特殊的诊断附属电路,诊断时复用信号采集端口AN4即可。

图4 冷却液温度传感器诊断电路Fig.4 Diagnostic circuit of coolant temperature sensor

4.2 诊断策略设计

1)超限诊断

①冷却液温度传感器信号电压值高于标定上限值;

②冷却液温度传感器信号电压值低于标定下限值。

当接线端口(I_A_CTS)对地短路时,相当于单片机信号端口经过一个电阻接到地线,因此输入电压为0采样值也为0;当接线端口(I_A_CTS)对电源短路时,相当于单片机信号端口经过一个电阻接到电源,因此输入电压为电源电压5 V采样值也为满量程1 023。当接线端口(I_A_CTS)与传感器没有连接时,那么电源电压经过两个确定的电阻分压后经过滤波电路进入信号采集端口,因此输出电压为固定的分压值(5/(1.5+39))×39=4.81 V,相应的采用值为(1 024/(1.5+39))×39=986。超限故障诊断的判断参考值列于表1。

表1 冷却温度传感器超限故障测量值表Tab.1 Coolant temperature sensor overrun failure m easure value

2)合理性故障诊断

①冷起动时,比较冷却液温度、进气温度和燃油温度的数值,如果差值超过标定值,可判定冷却传感器发生故障。

②发动机起动后在超过标定的输出功率下运行规定时间内,冷却液温度没有升高到标定的限值,可判定发生故障[8]。

3)跛行回家控制策略

在起动工况下,当冷却液温度传感器出现故障且进气温度传感器无故障时,采用进温度减去5℃作为缺省值,进行喷油;若冷却液温度传感器和进气温度传感器均出现障时,采用-40℃时的油量起动发动机,从而保证顺利起动发动机。

在怠速或运行工况下,当冷却液温度传感器出现故障时,系统按照冷却液温度40℃时的量喷油;若无进气温度传感器故障,则此时按照传感器采样的AD值对应的油量喷射。

当冷却液温度超过100℃时,进行冷却液温度超高报警,同时系统限制燃油喷射量,限制系数由冷却液温度超高的限制曲线决定。

当冷却液温度传感器发生开路或短路故障时,外特性油量限制在正常值的40%,此时的喷油量取当前油量和40%的外特性油量的较小值。

4.3 诊断策略仿真及台架试验

1)仿真研究

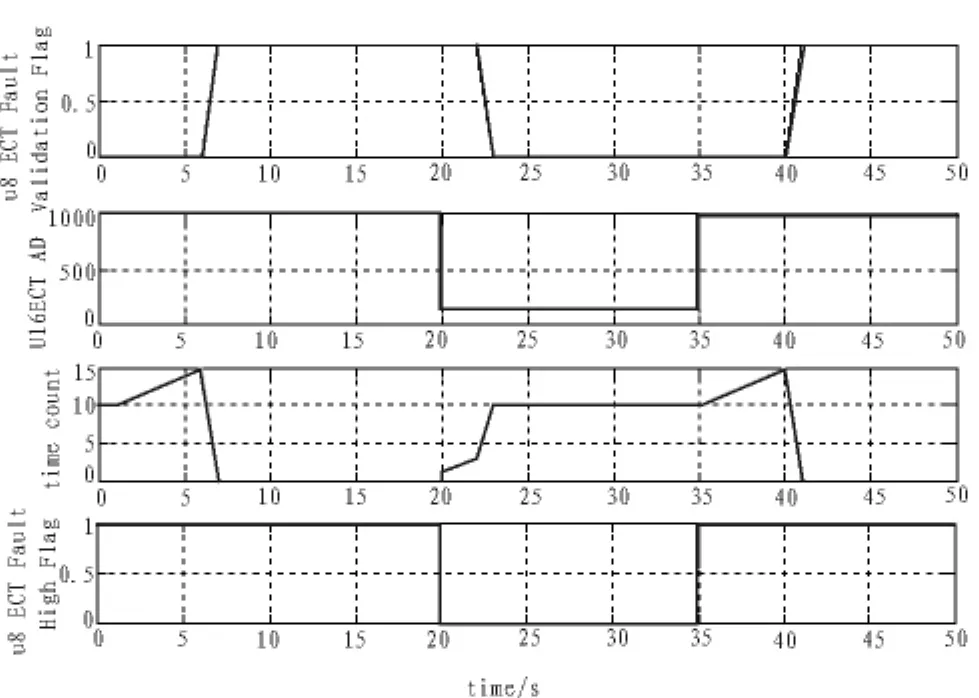

利用MATLBA SIMULINK对故障诊断策略建立仿真模型,运行得到图 5,图6。

图5 冷却液温度传感器故障确认Fig.5 Validation of coolant temperature sensor

从图5可以看出,在AD采样值出现超上限故障后的3个时间单位建立故障确认标志位,AD采样值恢复正常后的3个时间单位,故障确认标志位复原。故障计数器在AD值出现异常后立即开始计数减,在AD恢复正常时,立即开始计数增,不过增减速度不同。超上限标识位在AD超上限时立即标记,在AD恢复时立即复原。

从图6可以看出,当启动“跛行回家”模式后,油温值随着故障的发生与恢复而变化,但是油量启用默认值。

图6 跛行回家模式油量限制Fig.6 Gas restriction in limp homemode

2)台架试验

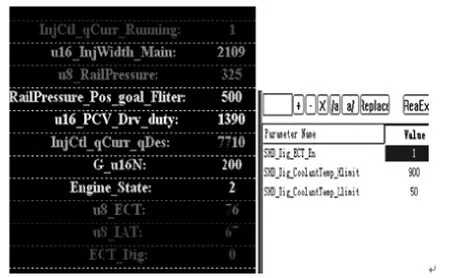

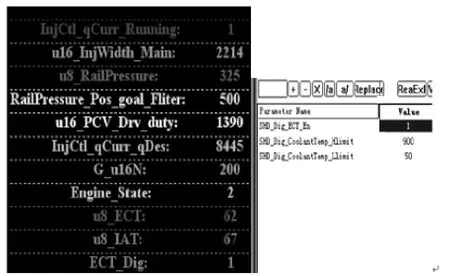

通过仿真模型自动生成程序代码,下载到ECU中。通过发动机台架的标定系统可读出故障信息,如图7、图8所示。

图7 起动工况下冷却液温度传感器正常Fig.7 Coolant temperature sensor okay at start state

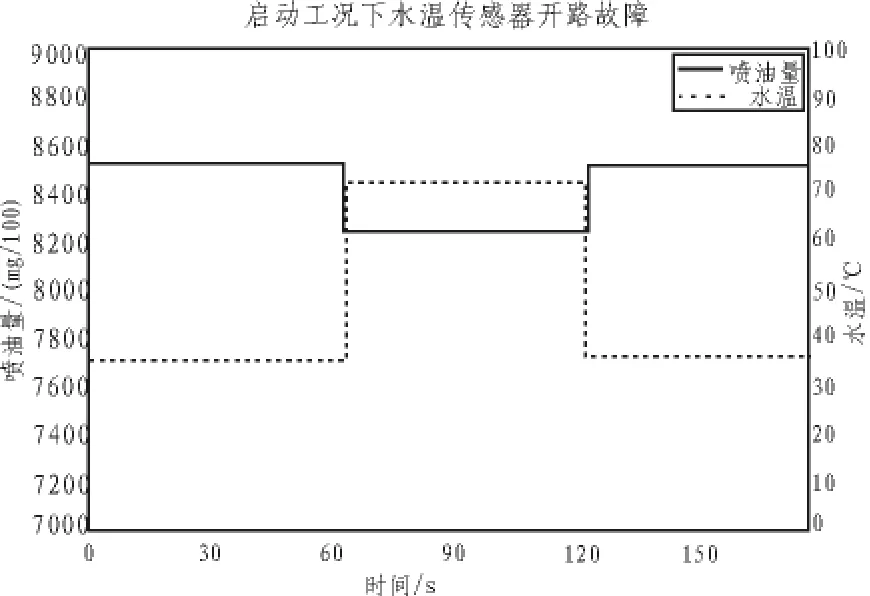

图8 起动工况下冷却液温度传感器开路故障Fig.8 Coolant temperature sensor open circuit at start state

设定发动机转速为200 r/min,标定软件监控冷却液温度、进气温度、冷却液温度传感器故障标志位以及进气温度传感器故障标志位。

起动工况下,在进气温度传感器无故障时,将冷却液温度传感器对地开路,对照图8和图7,可以看出,故障后的冷却液温度值(62℃)取进气温度(67℃)减去5℃作为缺省值;喷油量取缺省温度对应油量和外特性40%的油量较小值,从正常的7 710变为现在的8 445;轨压维持不变,同为325;冷却液温度传感器故障标志位置位1。

起动工况下,设定冷却液温度为32℃,进气温度为27℃,冷却液温度传感器在63 s时出现开路故障,此时的冷却液温度取进气温度减去5℃作为缺省值,即22℃,喷油量取当前油量和外特性40%的油量最小值喷油。从图9中可以看出,当开路故障发生后,喷油量和水温曲线都有突变,从其变化值可以看出故障诊断策略得到了执行。图中,故障发生后,喷油量不减反而增加是因为缺省值比实际值减小了。(图中的冷却液温度有40℃的偏移量)

图9 起动工况下冷却液温度传感器开路故障对油量的限制Fig.9 Gas restriction at coolant temperature sensor open circuit

5 结 论

台架试验证明论文设计的故障诊断方法简单可靠,系统能够在故障出现后给出准确的故障判断,并进入跛行回家状态。该诊断方法具有一定的典型性,可以为系统中的其它传感器执行器的诊断提供相应的参考。

[1]王敏,杨文峰.OBD—车载诊断系统简介[J].汽车运用,2007(6):31-32.

WANG Min,YANG Wen-feng.Brief introduction of OBD System[J].Auto application,2007(6):31-32.

[2]汪云.电控柴油机实时故障诊断系统研究[D].北京:北京理工大学,2000.

[3]鲁学柱,王国权.OBD技术及其发展[J].电子测量技术,2006,29(5):24-26,29.

LU Xue-zhu,WANG Guo-quan.Technology and development of OBD[J].Elecrtonicmeasurement technology,2006,29(5):24-26,29.

[4]梁峰.高压共轨式电控柴油机故障自诊断系统研究[D].上海:上海交通大学,2004.

[5]Roy S.Cox著.汽车第二代车载诊断系统(OBD Ⅱ)解析[M].冯永忠,译.北京:机械工业社,2006.

[6]黄森仁,郑宏,龚进峰,等.基于R8C的汽车OBD通用故障诊断仪设计[J].现代电子技术,2009(15):153-155,161.

HUANGSen-ren,ZHENGHong,GONG Jin-feng,etal.Design of vehicle OBD general trouble diagnostic tester based on R8C[J].Modern Electronic Technique,2009(15):153-155,161.

[7]杨杰民,郑霞君.现代汽车柴油机电控系统[M].上海:上海交通大学出版社,2002.

[8]杨华腾,卓斌.发动机新型电控系统的故障诊断的研究与开发[J].车用发动机.2001,2(1):35-38.

YANG Hua-teng,ZHUO Bin.R & D of fault diagnosis of a new electronic control system of engines[J].Vehicle engine,2001,2(1):35-38.