海洋采油平台安防生产联动监控系统设计与实现

2012-03-17孙伟峰戴永寿李立刚

孙伟峰,戴永寿,王 艳,李立刚

(1.中国石油大学(华东)信息与控制工程学院,山东 青岛 266580;2.青岛滨海学院 机电工程学院,山东 青岛 266555)

海洋采油平台是进行海洋油气资源开发的生产基地,大多采用无人值守或少人值守的方式进行生产[1]。近年来,登陆平台破坏、偷盗开采工艺设施的现象逐渐增多,不仅严重影响了油田安全生产,更为重要的是容易造成海洋环境污染,给海洋生态造成不可估计的损失。同时,为保证正常生产,对平台生产过程进行监测也非常重要[2]。因此,为确保海上油区安全生产,进行海洋无人值守采油平台安防生产联动监控系统的设计开发具有十分重要的意义。现有的海洋采油平台安全监控系统主要存在以下不足:1)方案设计不够完善,探测识别设施的布设与现场安装不尽合理;2)没有实现平台侵入视频联动监控的功能,智能化程度有待提高;3)不具备对平台生产过程进行监控的功能。

针对以上功能需求及现有平台监控系统存在的主要问题,结合海洋采油平台的实际工作环境,设计了一套海洋采油平台安防生产联动监控系统方案并进行了开发应用。系统采用多重侵入探测识别手段,引入现场数据采集技术、视频联动监控报警技术、信息无线远传技术以及远程监控技术,实现了平台侵入及生产设备故障视频联动跟踪报警的功能,并能够对报警信息进行无线远传。系统能够在海上复杂环境下稳定工作,可靠性高,安装、调试方便,易于维护。系统的实施可以及时有效地发现不法分子进入采油平台,延缓或阻止他们对采油设施的破坏,保证平台生产过程的正常进行。

1 系统总体设计

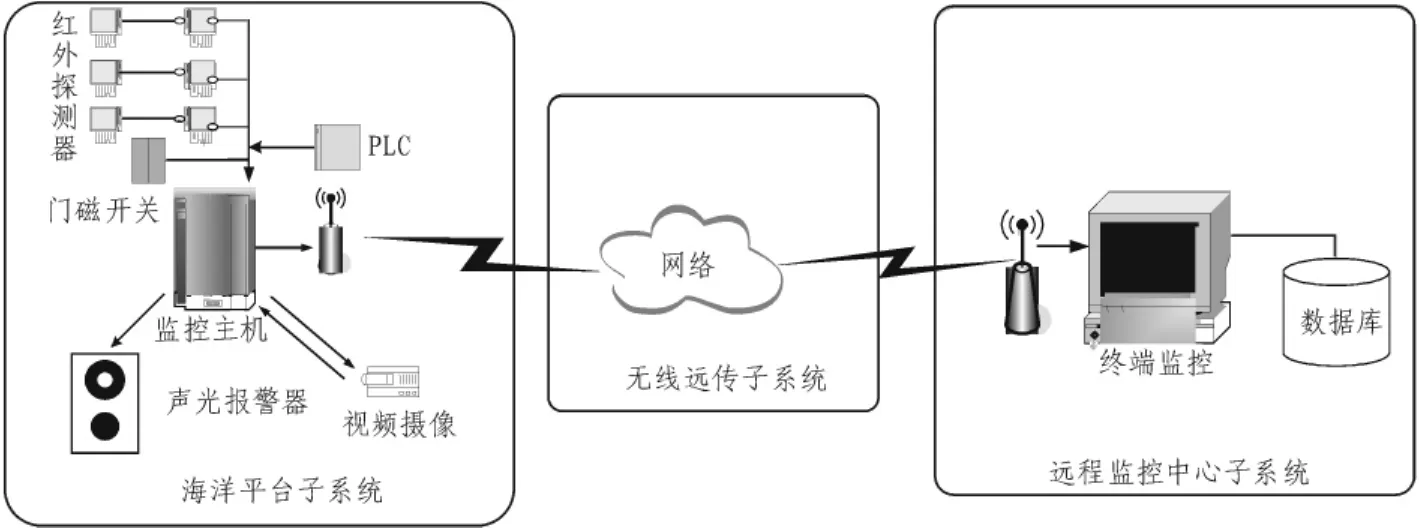

在对系统功能需求进行调研分析的基础上,综合考虑安全性、功能性、适用性与经济性,设计开发了海洋采油平台安防生产联动监控系统。系统采用分布采集、集中监控的设计思想,分为海洋平台子系统、无线远传子系统与远程监控中心子系统3部分,总体结构如图1所示。

图1 安防生产联动监控系统总体结构Fig.1 Structure diagram of the security and production linkagemonitoring system

海洋平台子系统由红外探测器与门磁开关组成的前端识别探测器阵列、生产监控PLC、监控主机、智能摄像机、声光报警器及无线网络设备组成。设计时主要考虑系统对海洋环境的适应性、探测方式的选择与探测器的布设安装及系统维护等因素,通过优化设计,合理选择探测器的安装位置,保证系统功能的前提下精简探测器数量,节省成本的同时也方便后续维护。无线远传子系统实现平台视频信息与报警信息的无线传输,设计时主要考虑信号传输的可靠性,适应海面风浪、镜面等复杂条件。远程监控中心子系统[5]由监控计算机、数据库服务器及无线网络设备组成,设计时主要考虑信号显示的直观性、丰富性、操作的方便性以及数据库的稳定性。

3个子系统协调配合,实现了以下主要功能:1)平台侵入多重探测识别与联动监控报警。当前端识别探测器阵列检测到有平台侵入发生时,能够驱动摄像系统联动跟踪到报警位置进行监视录像,并驱动声光报警器发出高音报警。2)生产过程故障视频联动监控报警。当检测到平台生产过程出现故障时,摄像系统能够联动跟踪到发生故障的设备处进行监视录像。3)视频与报警信息无线远传。系统能够将平台侵入及生产过程故障信号汇总形成报警信息,通过无线网络发送至远程监控中心;远程监控中心可以实时访问平台的视频监视信息。

2 海洋平台子系统的设计与实现

海洋平台子系统是整个系统的主体部分,结合海洋采油平台的安防生产现状,采用红外、门磁探测、PLC监测、视频联动跟踪、声光报警的运行模式,实现安防生产监控从被动向主动模式的转换。该子系统由平台侵入信号探测识别模块、生产过程故障监测模块、平台侵入与生产过程故障信号采集模块、监控主机模块以及联动控制模块组成。

为了满足海上复杂环境的要求,海洋平台子系统的设计需要满足防爆和海上三防设计要求。出于安全性考虑,红外探测器进行防爆技术升级,采用带有玻璃窗口的隔爆外壳封装;门磁开关、视频装置安装部位为安全区域;信号线和电缆线采用船用铠装电缆,进入隔爆外壳均采用隔爆形密封夹紧装置;红外线隔爆盒、隔爆接线箱采用不锈钢材质,解决了防爆、防火、防潮湿、防盐雾、防霉菌的问题。

2.1 平台侵入信号探测识别模块设计

根据海洋平台的实际结构与所处环境,确定平台重点防登陆部位包括井口平台与工艺平台周界、平台登陆梯和平台登陆门;其中,平台周界、平台登陆梯部位利用红外探测器进行侵入识别,平台登陆门部位采用门磁开关进行侵入检测,整个平台以及重点防范部位采用视频监测方式进行监视,总体结构示意如图2所示。

图2 海洋平台侵入识别结构示意图Fig.2 Schematic diagram of offshore platform invasion recognition

红外线属于环境因素不相干性良好且对目标因素相干性良好的探测介质,适合海洋平台周界及平台登陆梯部位的防范探测。在探测器选型上,结合海上平台安装、调试难度和防侵入设施所需的隐蔽性,系统选用ALEPH公司XA-060D型双射线红外主动对射探测器。该型号探测器在浓雾或天气恶劣时会自动增强灵敏度、采用防雷击电路设计及全密封防雨、防雾、防尘等全天候一体化结构设计,使其能够在恶劣的环境中正常工作,适合在海洋环境中安装。在井口平台与工艺平台的外围轮廓分别安装四对红外探测器,形成“电子围栏”;在平台爬梯部位安装一对红外探测器,形成登陆平台的第一道防护网。

门磁开关是一种探测门、窗是否被打开或移动的安全监测装置。系统选用ALEPH DC-1561型门磁开关,该型号的门磁开关耐压性、耐冲击性良好,抗震能力强。将其安装于平台登陆门部位并浇注密封,以达到安全及防护要求。这样,在平台爬梯部位采用红外与门磁开关双重探测识别,提高了识别的可靠性与报警的准确性。

视频信号直观性强,便于辨识目标。系统采用两台一体化高速智能摄像机对全平台进行无缝监控,1号摄像机安装在工艺平台的高压配电室房顶,2号摄像机安装于注水平台的护栏上,分别对计量平台和井口平台进行实时监控,同时两台摄像机又有相互重叠的监视区域,以加强对重点区域的监视。摄像机选型需要满足海上平台复杂环境的要求,系统选用了SFY2006一体化高速摄像机,该摄像机满足防爆和防水等要求,具有最高的防护等级IP68,能够在恶劣环境下使用。

2.2 生产过程故障监测模块设计

与防止非法侵入的安全监控相比,对平台生产过程故障进行监控也同样重要。生产过程故障监测模块具有对采油平台生产设备的运行状况进行实时监测的功能。注水平台、井口平台以及工艺平台上生产设备的重要生产运行参数,如压力、温度、流量、液位等,由平台生产设备监控PLC进行采集,然后利用故障分析程序进行判断。对每个具体的生产设备,其各个参数状态的故障判断结果通过逻辑“或”的关系形成该设备最终的故障信号输出。

硬件选型上,系统采用西门子SIMATIC S7-300可编程逻辑控制器进行参数采集,该款PLC采用模块化结构设计,各种单独的模块之间可灵活组合以实现具体的功能。

2.3 信号采集模块设计

信号采集模块实现对红外探测器以及门磁开关等前端探测器的输出信号、生产监控PLC输出信号以及摄像系统视频信号的采集。

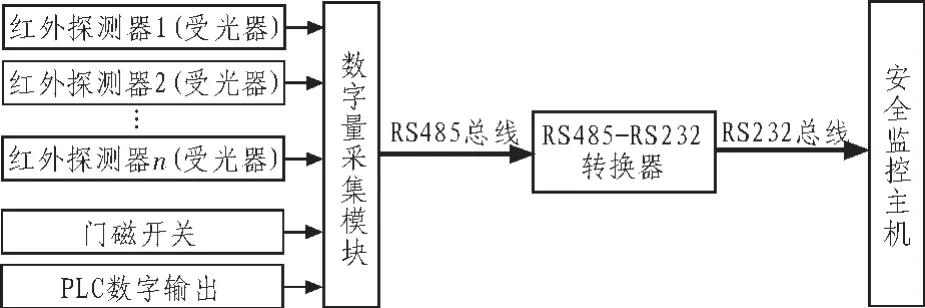

红外探测器、门磁开关的输出均为开关量信号,在生产监控PLC模块中端接数字量输出板卡形成数字量输出,3类数字量信号通过数字量采集模块进行采集,然后利用RS485总线实现现场信号数字化传输,在简化信号线路的同时,提高了信号传输的稳定性和可靠性,增强了信号传送的抗干扰能力[6]。RS485信号最终经RS485-RS232转换器由RS232总线传送至安全监控主机。安全监控主机中的信号采集程序以100ms的定时间隔对红外探测传感器以及门磁开关的信号进行检测,以1 s的定时间隔对生产过程故障信号进行查询,及时捕获平台侵入信号与生产过程故障信号。数字量信号采集的原理框图如图3所示。

图3 数字量信号采集框图Fig.3 Structure diagram of digital signal acquisition

系统中,数字量采集采用中泰RM446模块,该模块可以接受16路数字量信号输入,并支持4路数字量信号输出;RS485-RS232转换器采用中泰RM436模块。

视频信号采集由视频采集卡完成,视频信号通过视频线与视频采集板卡的视频输入端子相连,经PCI插槽接入监控主机。系统中选用了海康威视DS-4004HC 4路视音频采集压缩卡进行视频信号采集。

2.4 监控主机模块设计

安全监控主机是整个系统的核心,其功能主要包括:实时检测红外探测器及门磁开关的状态;及时监测平台生产过程的运行状态信息;视频信号的采集、显示与智能摄像机控制;当判断探测器报警或生产过程出现故障时,驱动平台视频摄像机联动跟踪到预设的报警区域进行监视录像,并将报警信息发送至无线远传子系统;驱动平台上的报警器高音报警。

以上功能的实现由安全监控主机内嵌的侵入及故障信号采集处理软件、视频监视软件以及报警联动控制软件完成。信号采集处理软件完成所有红外探测器与门磁开关信号以及生产过程参数的读取并进行分析处理,一旦判断有异常发生,则立即启动报警联动控制软件向联动控制模块发出控制命令。视频监视软件具有平台视频监视信息显示、报警信息提示、摄像机云台及镜头控制、预置位设置、视频运动自动侦测录像以及视频信息远程传输的功能。

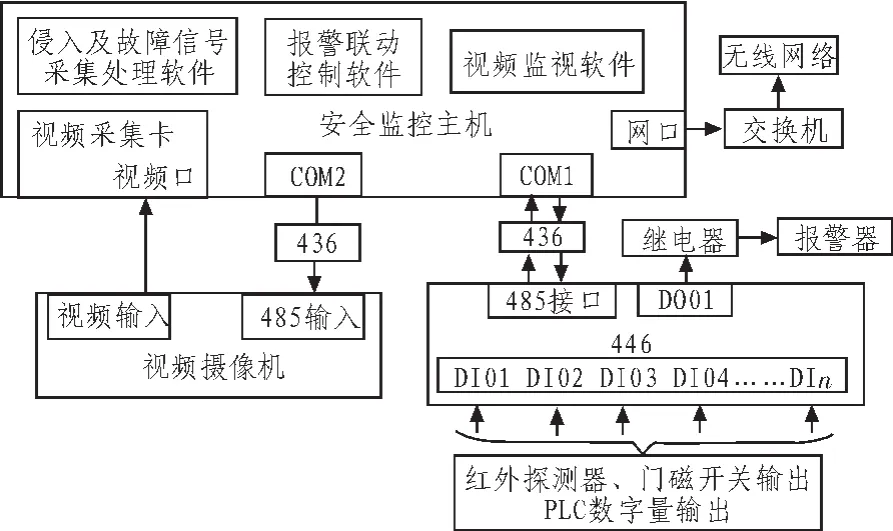

以监控主机为核心的安防生产联动监控系统总体结构及硬件连接框图如图4所示,其工作原理为:1)监控主机的COM1口与RM436模块的232接口相连,将232信号转换为485信号,然后连接RM446模块的485接口。红外探测器受光器的输出、门磁开关的报警输出以及PLC单元的数字量输出分别与446模块的数字量输入端相连,完成平台侵入信号与生产过程参数的采集。2)监控主机的COM2口与RM436模块的RS232口相连,将232信号转换为485信号后,与视频摄像机的485控制口相连,实现对摄像机的云台与镜头控制及预置位设置。3)视频采集卡通过PCI插槽与监控主机的主板相连,摄像机的视频线与采集板卡的视频输入接口相连,实现对视频信号的采集。4)RM446模块的数字量输出控制继电器驱动报警器工作。5)视频监视信息以及报警信息通过网口经网络交换机发送到无线网络。

图4 监控系统总体构成Fig.4 Overall composition of themonitoring system

系统采用一台高性能计算机作为安全监控主机,工作稳定、可靠,可扩展性强。

2.5 联动控制模块设计

联动控制模块实现摄像机的联动跟踪控制及驱动声光报警器报警功能。安全监控主机采集前端探测器及生产监控PLC的输出信号并做出判断,若识别有平台侵入或设备故障发生,则获取报警区域或故障设备的位置信息,然后报警联动控制程序将相应的预置位命令发送给智能摄像机的云台解码器,视频摄像机就能够快速跟踪到相应区域预设的监视位置进行监视录像;同时,将报警信号传送至RM446模块,通过其数字量输出驱动声光报警器报警。

3 无线远传子系统的设计与实现

无线远传子系统实现海洋平台视频监视信息、侵入信息以及设备故障信息的无线远程传输,架设起海洋平台子系统与远程监控中心子系统之间联系的桥梁[3-4]。监控主机的视频监视软件通过对网络参数进行配置,可以实现视频信息的网络转发;同时,信号处理程序能够将报警信号或故障信号整理成报警或故障信息,包括报警及故障发生的时间、方位以及报警类型等,通过网络交换机发送至无线网络。

根据海上平台的位置分布特点及所处的特殊环境,网络系统设计采用“中心汇聚、主干回传”的网络结构作为网络系统的主体架构,以海上中心平台为核心,通过点对多点无线设备连接周边卫星平台,优化无线中心点和远程接入点设置,合理规划无线频率分配,构成3个中心汇聚网络。3个中心平台与远程监控中心之间使用3套点对点高速无线网桥作为信息回传的主干链路;中心平台之间安装两条无线链路用于故障冗余,结合IpStar卫星宽带网络和海底光缆网络,进行网络系统的多链路整合。

结合海洋平台所处环境及传输距离、传输数据量和系统扩展等要求,系统选用Alvarion公司的BreezeACCESSVL无线宽带产品作为构建网络的主要设备。该产品适应海上恶劣气候环境,点对点链接距离最远为60公里,扇区覆盖距离最远为10公里,能够确保快速、连贯、可靠的数据服务。通过带宽管理、动态带宽分配、流量优先的服务质量机制,保证了各种网络传输应用的畅通运行。现场运行表明,无线远传子系统能够在海面风浪、镜面等条件下稳定传输,抗干扰能力强,信号质量稳定。

4 远程监控中心子系统的设计与实现

远程监控中心子系统[5]由数据库服务器、监控计算机等设备组成,主要实现对海洋开发平台进行总体的监视控制及报警信息显示与存储功能。通过监控中心的计算机可实时查看报警区域的视频信息,并能够操控平台摄像机转向所关注的区域进行监视,结合实时接收到的平台侵入及设备故障信息进行综合判断,最终形成平台侵入及设备故障实情结论并形成实时数据库,为后续报警与故障的智能诊断提供基础数据。

4.1 总体监视控制

远程监控中心的授权用户通过视频监控客户端管理软件或IE登陆的方式,可以在网络内实时访问海洋平台现场视频,并能够实现对平台摄像系统的远程控制以及录像资料的查询回放等功能。

4.2 报警信息显示与存储

远程监控中心能够实时接收并显示海洋平台传来的报警及故障信息,相关人员可结合现场视频信息验证异常报警的真伪,并采取相应的处理举措;同时将这些报警或故障信息及相应处理措施保存至数据库,以便进行历史查询。

5 结 论

该系统采用多重探测识别手段对平台进行立体监测,覆盖平台所有重点侵入位置及重要设备区域,保证了平台整体的监控效果。系统从设计到实施都考虑到了海洋平台的复杂环境,保证了系统的适用性。系统的设计开发满足了海洋采油平台的生产现状及实际功能需求,也为后续海洋无人值守采油平台智能监控系统的应用实施提供了有力的技术支撑。

本系统暂不具备对进入平台的运动目标进行动态跟踪的功能,下一步应考虑利用图像模式识别及运动目标跟踪技术来改进视频监控方式,采用数字视频移动侦测技术探测、跟踪移动物体,更好地跟踪记录侵入对象的信息,以满足平台不断变化的环境条件,减少意外报警,进一步提升系统的智能化水平。

[1]于殿强,田京山,黄少伟,等.埕岛油田中心1号平台测控系统的开发与应用[J].油气田地面工程,2005,24(1):39-40.

YU Dian-qiang,TIAN Jing-shan,HUANG Shao-wei,et al.Development and application of themeasurement and control system for No.1 center platform in chengdao oil field[J].Oilgasfield Surface Engineering,2005,24(1):39-40.

[2]孙明,王柏森.数字化油田在海上平台的建设及前景展望[J].测控技术,2007,26(12):4-7,18.

SUNMing,WANG Bo-sen.Construction and prospect forecast of digitized oil field in offshore platform[J].Measurement&Control Technology,2007,26(12):4-7,18.

[3]张鹤.基于卫星通信的海上石油平台远程监控系统的研究与设计[D].浙江:浙江工业大学,2007.

[4]马中原.基于无线数传的海上采油平台监控系统设计[D].天津:天津理工大学,2008.

[5]聂雪媛,时忠民,黄映城,等.基于B/S的海洋平台远程监控系统设计[J].微计算机信息,2007,24(5-3):1-3.

NIEXue-yuan,SHIZhong-min,HUANGYing-cheng,etal.Design of B/S-based offshore platform remote supervisory control system[J].Microcomputer Information,2007,24(5-3):1-3.

[6]谭志东,杨著,刘青山,等.基于RS485总线的集中监控系统设计与仿真[J].科学技术与工程,2010,10(28):7040-7044.

TAN Zhi-dong,YANG Zhu,LIU Qing-shan,et al.RS85 bus based centralized monitoring system design and simulation[J].Science Technology and Engineering,2010,10 (28):7040-7044.