无螺栓高压压气机转子结构分析

2012-03-15杨帆赵普扬葛长闯

杨帆,赵普扬,葛长闯

(中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

高压压气机是航空发动机的重要组成部分,其转子的工作转速高,气动负荷大。伴随着新一代航空发动机的发展需求,高压压气机部件的压比和负荷趋向更高,使用寿命要求更长,可靠性要求更高[1]。同时,为了满足推重比需要,对压气机质量也提出更为苛刻的要求,因此,压气机结构设计逐渐向轻便化、简洁化和集成化方向发展。无螺栓高压压气机转子具有结构简单、维护方便等巨大优势,成为当今发动机转子结构发展的方向之一。

本文以无螺栓高压压气机转子的典型结构为研究对象,进行针对无螺栓结构技术难点的结构分析和强度计算。

1 无螺栓压气机转子结构

早期的压气机转子多级轮盘间采用长螺栓连接(典型代表为RD33发动机压气机后4级轮盘[1],如图1所示;当前典型发动机压气机转子一般是在鼓筒上设置安装边并止口定心配合短螺栓连接或直接将多级轮盘焊接成为一体的连接形式(典型代表为M88发动机高压压气机后3级轮盘的焊接形式[2],如图2所示)。但上述方法均有明显缺点,使用长螺栓连接的方法需在各级轮盘辐板上加工螺栓孔,从而削弱了轮盘的承载能力,也大大缩短了轮盘的使用寿命,因此已逐渐淘汰。而在鼓筒上设置安装边的方法虽然可以避免在轮盘辐板上加工螺栓孔,但有时受到压气机轴向长度的限制,存在装配困难的情况,并且每2级轮盘间均有安装边和螺栓,也不利于控制压气机质量和成本。焊接结构也有其局限性,对于多级整体叶盘来说,焊接成为一体后显然增加了压气机转子的维修和使用成本。综合来看,传统压气机转子结构明显不能很好地满足新一代航空发动机的需求,需要开发出1种新型低成本、易装配、轻质量和长寿命的结构形式。

由上述分析可知,多级压气机轮盘间的连接形式是限制压气机转子部件寿命和质量的关键因素之一。如果去掉连接螺栓来延长寿命和降低质量,还能保证压气机多级轮盘间的可靠连接,同时降低装配和维护成本,无疑是1种理想选择。德国MTU公司设计出1种无螺栓转子结构[3](如图3所示),轮盘(鼓)间采用止口定心,通过转子盘腔中的长轴实现整个转子的轴向压紧和周向传扭。由于转子间采用无螺栓结构,避免了螺栓孔处应力过于集中而导致该处裂纹萌生从而影响使用寿命。另外,去掉螺栓孔后,能够将轮盘幅板设计得更薄,有利于控制转子质量。

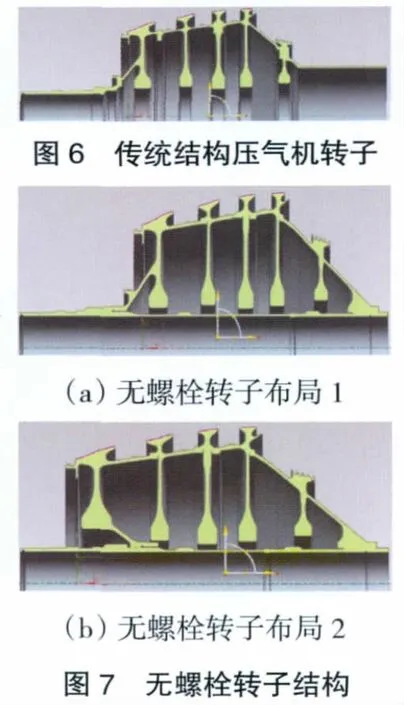

MTU公司的无螺栓压气机试验件出口温度达到了850 K[3],其转子物理转速也相对较高,因此整个转子的离心载荷和热负荷均很大。在试验过程中对转子轴向力载荷水平进行了测试,得到载荷变化曲线[3](如图4所示)。从图中可见,在试验件启动阶段的载荷水平较高,而在减速阶段,存在转子止口紧度不够的情形。为了解决这2个问题,需要1个更加高效的空气系统和双性能材料的连接轴,以保证转子在运行期间有足够的止口紧度,避免转子盘间脱开;双性能长轴则克服了由于压气机进、出口的较高温差所引起的轴的强度和热膨胀问题,轴的连接方式采用了德国“Engine-3E Technology Program”计划中的摩擦焊技术。

针对无螺栓高压压气机转子的安全性,MTU公司还进行了多种失效模式分析,其中最恶劣的情况是假设高压涡轮转子叶片飞逝[3](如图5所示),由此带来了整个高压转子部件承载的瞬态剧变,但分析结果表明转子部件在极限状态下是安全的。

2 无螺栓压气机转子结构特点分析

进行了级数较少的无螺栓高压转子结构形式的探索性研究。按照无螺栓结构形式的特点对传统结构压气机(如图6所示)做了适应性修改,其改进结构为无螺栓转子结构,如图7所示。从图中可见,布局1采用前后螺母压紧的方式,在第1级盘前轴颈设有内套齿,既可通过压气机轴传递转子的扭矩,又可适量地改善前端压紧螺母的受力情况。同时,第1级盘前轴颈上设计有用于和压气机轴定心的配合面,与轴之间采用过盈配合。考虑到温度场和变形的影响,压气机轴采取焊接方式实现2种材料的连接,前段采用钛合金,后段采用高温合金。由于转子结构对轴的加工精度、前后支点的同心度和平衡精度都有很高的要求,因此压气机轴上设计有平衡去材料的凸台,以保证整个压气机轴的平衡精度在设计范围内。另外,为了达到转子轴向力的平衡和各级盘心冷却的目的,第1级盘前锥壁设计有通气孔,引入前端冷却气,由压气机轴后端的通气孔排出。压气机后的封严篦齿盘延展与转子后锥壁采用一体化设计,其上带有螺纹的安装段。在整个压气机转子装配时,首先将长轴和封严篦齿盘安装在一起,然后逐级推入压气机轮盘,最后在前端旋入止动螺母,实现锁紧。与传统结构相比,布局1的优点主要体现在盘间连接为无螺栓结构,去掉了各级盘的轴向安装边,使整个压气机转子设计得更紧凑,使转子的装配得到了简化。另外根据文献[4]中有关传力路径的叙述,无螺栓高压压气机转子轴向力通过压气机轴传递给后锥壁和后端压紧螺母,并由后锥壁与第4级整体叶盘的装配止口向前传递给整个压气机转子,而且产生摩擦力来传递扭矩。同时通过压气机轴与后端螺母的螺纹预紧力来消除后锥壁与后端压紧螺母之间的高摩擦力,使整个压气机转子的传力路径更便于设计和优化。另外,由于取消了级间螺栓孔,使轮盘寿命得到极大提高。在载荷和强度等限制条件不变的情况下,各级轮盘也可以减薄,有利于减轻转子质量(质量估算结果见表1),同时也改善了轮盘的生产加工,提高了材料利用率,节约了成本。与鼓筒和轮盘焊接组合的方式比较,新结构的材料选择局限性更小,维修成本也将大幅度降低。

表1 传统结构和2种无螺栓转子布局质量和支点跨距对比%

布局1的前后支点跨距相对较大,为此,衍生出布局2的结构形式。与布局1相比,布局2的变化在于前支点的安装位置,其前锥壁由第1级盘后端引出,这样可以将前支点后移,即将第1级盘由简支改为悬臂。虽然支点跨距得到了一定改善(从表1中支点跨距估算结果可知),但是却给空气系统和前支点传动、润滑装置的设计带来了新难度。并且从安装空间来说,第1级盘盘心需要抬高,而按照强度准则的要求轮毂厚度需要加大,这样修改后的第1级盘的质量相应增大。前端止动螺母也存在装配困难的问题,需要制造专用工具。不过从加工角度来看,布局2中的第1级盘比布局1的更易于制造。

为详细了解有、无螺栓孔对轮盘寿命的影响程度,这里取如图7所示的第3级整体叶盘作为研究对象,叶盘材料统一定义为TC4合金。利用ANSYS有限元分析软件进行分析,传统结构第3级整体叶盘周向应力如图8所示;无螺栓结构第3级整体叶盘周向应力如图9所示。计算结果表明:在设计转速的标准循环下,有螺栓孔叶盘结构轮盘上孔边周向应力最大值约为718 MPa,而对于无螺栓结构的整体叶盘,由于取消了辐板螺栓孔,轮盘的整体应力水平有较大降低,轮盘上的最大周向应力位置出现在叶盘盘心,约为490 MPa。并且辐板上原螺栓孔位置的周向应力仅为330 MPa,减小幅度很大。根据TC4合金室温的SN曲线[5](如图10所示,R=0.1时)可见,在室温下,带螺栓孔第3级叶盘疲劳寿命约为3×104次,而取消了螺栓孔的第3级轮盘疲劳循环寿命则非常高。另外,根据应力云图可知,叶盘寿命的薄弱位置由传统结构中的螺栓孔边变为无螺栓结构中叶盘的其他位置,因此,无螺栓结构更利于结构完善,实现高压压气机转子的可靠性增长和寿命提高。

3 无螺栓压气机转子结构难点分析

无螺栓高压压气机转子布局1和布局2在结构上有共同的设计难点,即止口配合紧度的选取和多级叶盘变形协调的问题以及前、后端止动螺纹的设计。

首先,轮盘间配合止口的紧度如果选取不合适,在转子工作时,由于离心力、气动力和温度场等因素的影响,各级盘的连接止口存在脱开的风险。根据以往的设计经验,止口设计成轮盘压鼓筒的形式,在运转过程中,鼓筒的径向变形数值会大于该处轮盘的,因此设计成鼓筒止口在下,轮盘止口在上的形式。但在减速或拉停阶段,鼓筒的径向变形的变化会更加明显,快于轮盘的变化,存在变形不协调的可能,导致止口脱开。MTU公司的研究表明:一般在减速阶段会发生止口脱开的情形,可能引发比较严重的故障。

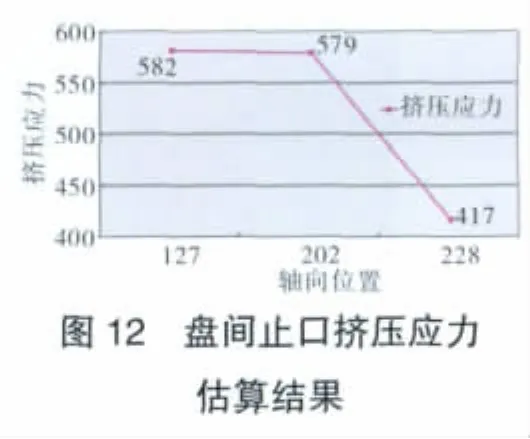

因此,有必要对配合紧度和变形协调开展瞬态计算分析,但是,由于没有典型任务剖面和相应状态瞬态温度场,故无法进行减速或拉停状态止口脱开分析,也无法评估安装紧度。只利用ANSYS软件进行设计状态稳态变形分析。转子止口紧度计算结果如图11所示,轮盘的止口根部倒圆位置普遍存在应力集中现象,其结果显示,接触面均为压应力,最大应力位置在第1级盘和第2级盘的连接位置,计算结果符合最初的设计假设,在设计状态稳定运转,止口不会发生脱离。盘间各止口处挤压应力的估算结果如图12所示,应力依照压气机从前到后逐级减小,当然上述计算仅仅为估算结果,边界条件也并不完全真实,计算得到的数值偏高,但应力集中位置和止口间挤压应力的变化趋势可以直观显示。在设计止口紧度时,可以考虑将4个轮盘之间的紧度设置成不同数值,这样在满足止口不分离的情况下,方便现场装配,而且不单纯地将止口紧度无限制增加,以免损害转子部件寿命。这个环节的计算还有继续细化和发展的空间,本次计算仅仅为了分析应力变化趋势,验证计算之初的各种猜想,为下一步深入研究指明初步方向。

其次要解决的另一个使用问题是前、后端止动螺纹的选取,这是另一个影响新结构可靠使用的关键问题。从图7中可见,前、后端螺纹的主要作用是排除轴向装配间隙和承受轴向力,起到压紧整个压气机转子的功能,与盘间配合止口共同保证转子安全运转。为了合理选取螺纹参数,需要先计算出转子轴向力,并按照冷态尺寸链计算的结果,结合温度场的变化得到转子轴向串动量,在这些数据的基础上,根据文献[6]中螺纹联接的介绍,可以等效简化为螺栓和螺母配合的问题,按照如下公式可以计算出螺纹参数,并以此选择轴颈所需材料。

式中:σ为静载苛;F0为总载荷;d1为螺纹小径;σs为屈服点;Ss为安全系数。

式中:σa为变载荷FC为轴向载荷;[σa]为许用应力。

另外,从压气机轴向载荷等级来看,轴向的微量串动并不会给螺纹带来严重损伤,虽然此处的计算比较粗略,但可以满足基本的设计需求,当然最终的结构布局也需通过完整、详细的强度计算校核。

4 无螺栓压气机转子结构应用展望和启示

通过分析可知,新型无螺栓高压压气机转子结构有其优势,也有其技术难点和瓶颈,国外在大量部件试验基础上应用到核心机试验阶段,但个别结构细节问题还未完全解决,如空气系统的调整,瞬态载荷工况下转子强度和变形分析等,因此,目前还不具备在整机中应用的条件,特别是在整机中高、低压转子匹配等问题还需要详细规划。

另外,这种先进的转子结构也有一些固有的局限性,例如前支点只能装配在压气机第1级轮盘的锥壁上,这样就导致高压转子前、后支点间距不会无限制缩短。而且高压转轴会比传统结构高压轴长,加大了该结构的设计难度,这些问题都会影响此类结构的应用前景。但考虑到其可观的质量和成本优势,在现今压气机整体叶环技术还未成熟使用的条件下,无螺栓高压压气机转子结构将会成为国内外先进高压压气机结构设计的一个发展方向。

5 结束语

综上所述,无螺栓高压压气机转子结构具有质量低、便于加工、装配简便、节省空间、使用寿命长和维护成本低等诸多优点,可满足军用和民用发动机不同类型高压压气机的需求,具有一定的结构通用性。国外多家知名发动机研发公司均有类似布局,可以看出是作为新一代压气机结构模式来研究和发展的,具有广阔的应用前景。

[1] 刘廷毅.航空发动机研制全寿命管理研究及建议[J].航空发动机,2012,38(1):1-6.

[2] 陈光.航空发动机结构设计分析[M].北京:航空航天大学出版社,2006:553-585.

[3] Waschka W,Rüd K,Humhauser W,et al.ATFI-HDV:Design of a new 7 stage innovative compressor for 10-18 klbf thrust[R].ISABE-2005-1266.

[4] Daniel B,Christopher M,Daniel R K,et al.Gas turbine engine with tie shaft for axial high pressure compressor rotor:US,20110219781[P].2011-09-15.

[5] 《中国航空材料手册》编委会.中国航空材料手册:第4卷[M].北京:中国标准出版社,2001:116-117.

[6] 闻邦椿.机械设计手册[M].5版.北京:机械工业出版社,2010:422-550.