航空发动机主轴轴承润滑与冷却技术研究

2012-03-15王振岭葛泉江林国昌

王振岭,葛泉江,林国昌

(1.海军驻沈阳导弹专业军事代表室,沈阳110015;2.中国人民解放军驻哈轴集团公司军事代表室,哈尔滨150036;3.中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

航空发动机主轴轴承一般为超轻或特轻型单列向心滚动轴承,转速或DN值较高,发热量较大,为了确保滚动轴承能在较长时间内可靠工作,必须对其进行合理地润滑(以油润滑为主)与冷却。

润滑与冷却是2个相互联系的不同概念。润滑可使具有相对运动(包括滚动和滑动)的2个接触固体表面之间形成薄膜,能防止表面磨损并减小摩擦系数、减少发热量,是延长轴承寿命的必要保障措施。冷却可以确保轴承在较低温度条件下工作,控制轴承温度场状态,防止轴承卡死,同样起到使轴承寿命延长和可靠性提高的作用。对于转速较低、发热量较少的轴承,可以只进行润滑不进行冷却;对于转速较高、发热量或外端传入热量较多的轴承,在进行润滑的同时还要进行冷却。所以,润滑是确保轴承可靠工作的必要条件,冷却则是延长轴承寿命和提高轴承可靠性的重要手段。

本文从航空发动机主轴轴承润滑油的选用、供油方式、供油压力和润滑油流量的确定、喷嘴及润滑结构设计等方面来研究润滑与冷却的技术问题。

1 润滑油的选用

航空发动机使用的滑油分为2大类:石油基润滑油(简称矿物油)和合成基润滑油(简称合成油)。矿物油是以碳氢化合物为主要成分的具有多种不同化学结构的烃类混合物,为早期的发动机和活塞式发动机使用。合成油的基础油是单一的纯物质或同系混合物,其分子结构远比矿物油中的烃类具有更大程度的适应性,所以具有特殊的使用功能,其氧化安定型、耐热安定性及抗结焦沉积性等均远好于一般矿物油的。随着发动机技术的发展,合成油得到了越来越广泛地应用。

在98.9℃时,合成油的运动黏度分为3、4、5、7.5 mm2/s等。合成油按使用温度分为Ⅰ型油(-54~165℃,国内已发展了改良Ⅰ型油,-54~177℃;Ⅰ1/2~Ⅱ型油,-50~205℃);Ⅱ型油(-40~220℃);Ⅲ型油(-18~260℃)(国内正研制Ⅱ1/2~Ⅲ型油,-40~260℃);Ⅳ型油(16~315℃)。

发动机选用哪种型号的润滑油主要根据正常润滑工作状态涡轮支点轴承可控制的温度上限确定。滑油黏度越大,轴承的寿命越长,但高速运转时发热量也越大、冷却效果也越差;此外,润滑油自身的各种性能与轴承工作条件也存在是否更加匹配的问题,所以主轴轴承转速、载荷等其他工作条件也是润滑油选用时要考虑的重要因素。

2 供油方式和压力的确定

航空发动机主轴轴承的润滑方式主要有喷射供油、环下供油、喷管供油和叶轮供油等。常用的供油方式是喷射和环下供油。

喷射供油是将滑油喷嘴对准轴承套圈(或挡边)与保持架内径(如图1所示)或外径表面之间的径向间隙,以一定的喷射速度向轴承内腔喷油。喷射供油效率较低,对轴承内圈润滑冷却不利,但实施结构简单,在早期的发动机和俄罗斯发动机中应用较为普遍;环下供油效率较高,对轴承各件润滑冷却均匀,但实施结构较复杂,在近期美、英发动机中应用更为普遍。由于二者特点不同,孰优孰劣都是相对的,使用哪种供油方式要根据发动机实际情况确定。一般而言,前者主要适用于转速较低、主轴传入热量较少的轴承;后者主要适用于转速较高、主轴传入热量较多且轴承腔空间较充裕的轴承。在结构空间允许的情况下优先采用环下润滑,当DN≥2.5×106时,必须采用环下润滑。

喷射供油需要克服转动套圈和保持架、滚动体旋转时带起的涡流油气团阻力才能将滑油供入轴承内腔,所以其供油压力不能低于一定数值。随着转速的提高,供油压力也应相应增大。轴承DN=106mm·(r/min)时,最小供油压力约为0.25 MPa,对应的滑油喷射速度约为18 m/s。

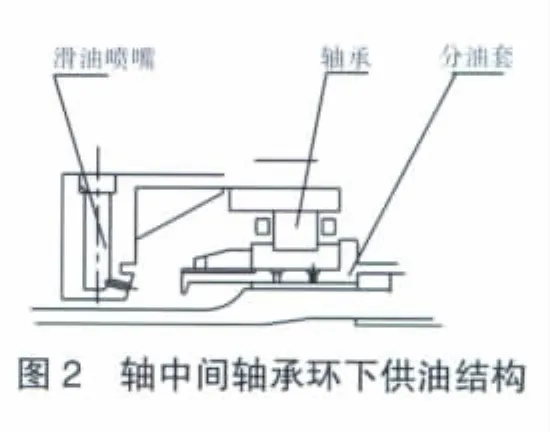

环下供油是指滑油由喷嘴喷出,由集油套收集(有时还需输油槽输送),通过轴承内圈上的径向孔,靠离心力甩入轴承内腔。环下供油是靠离心力将滑油甩入轴承内腔的,只要轴承转速不低于某一数值(DN=0.3×106mm·(r/min)),进入集油套的滑油就能全部进入轴承内腔。环下供油对供油压力没有明确要求,但对集油套和轴承内圈供油孔的尺寸和数量有一定要求。通常情况下,轴承内圈供油孔截面面积之和不小于喷嘴喷孔面积的5倍;集油套供油孔截面面积之和不小于喷嘴喷孔面积的6~8倍。如图2所示。

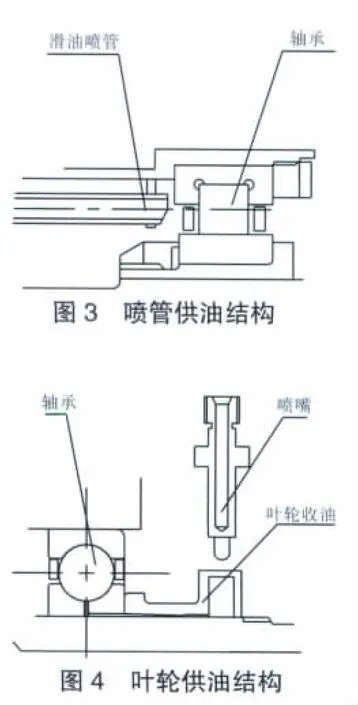

喷管供油是指滑油先经喷嘴喷射到集油套等再通过细小的管子流入轴承,或直接通过细小的管子流入轴承。喷管供油仅适用于对转速较低的主轴轴承或附件传动轴承供油,对滑油压力要求不高,只要保证流量即可,如图3所示。叶轮供油是指滑油由喷嘴沿与主轴垂直的平面喷出,被与主轴同心的径向叶轮收油装置收集,再沿轴向输送到轴承内圈环下进入轴承内腔。叶轮供油是将喷射和环下供油相结合的供油方式,滑油以一定速度和角度从喷嘴中喷出射入收油环叶轮之间的缝隙,叶轮沿收缩方向转动将滑油收入叶根部位,再由轴向油槽将滑油输入到轴承一端,滑油从开槽的轴承内圈被甩入轴承内腔。其优点是能对轴承腔空间不够充裕的轴承进行环下供油,并能减小轴承内圈尺寸,但其对叶轮的叶片叶型设计要求较高,一般供油效率较低。叶轮供油的供油压力和喷嘴设计要求与喷射供油的相同,其收油装置的流道和供油孔设计要求与环下供油设计相近,如图4所示。

3 滑油流量的确定

航空发动机主轴轴承的工作特点是转速高、DN值大、载荷多变和温度环境复杂,所以各支点轴承发热量普遍较多,应使用润滑油对轴承进行冷却和调节轴承温度场。

确定滑油流量时,首先假定轴承自身发热量全部被滑油带走。轴承发热量可采用轴承热分析软件计算,也可按式(1)估算,轴承发热量引起滑油温度升高值按式(2)计算

式中:Q1为轴承发热量,W;D为轴承内径,mm;N为轴承内圈转速,r/min;C为轴承额定动负荷,N;η为滑油动力黏度,Pa·s;F为轴承当量负荷,N;ΔT为温度升高值,℃;ρ为滑油密度,kg/L;Q为滑油流量,L/min;CP为滑油定压比热容,J/(kg·℃)。

计算时,首先根据轴承尺寸、转速、承载能力、滑油黏度和假定的流量、当量负荷用式(1)估算Q1,再用式(2)计算ΔT。将ΔT与预期的滑油温度升高值对比;重新假定滑油流量,计算Q1和ΔT。如此循环迭代计算,直至前后2次计算的ΔT差值满足精度要求。

由于预期的滑油温度升高值通常为1个区间值(如20~30℃),一般只需要迭代2~3次就可以确定滑油流量。由于轴承所在支点位置不同,则外端传入的热量就不同,从发动机进气端到排气端各支点轴承所需的滑油流量应在上述计算数据的基础上分别乘以1~5倍的系数,具体系数取值应根据使用经验和试车效果确定。此外,如果轴承内、外圈温度差较大,需要对温度较高的套圈进行单独冷却,这部分滑油流量不在上述计算的流量之内,其数值主要根据试车效果确定。

4 喷嘴和润滑冷却结构设计

4.1 喷射供油

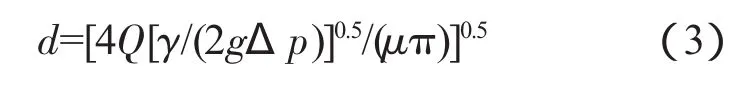

喷嘴流量确定后,喷孔直径为

式中:d为喷孔直径,cm;γ为滑油密度,g/cm3;Δp为供油压力,N/cm2;μ为流量系数,一般μ=0.60~0.73。

每个喷孔直径不应小于0.8 mm,但也不宜过大。当需要大流量时,可设置多个喷孔。为保证滑油喷出后不发散,喷孔长径比不小于3,喷孔柱面粗糙度不大于,出口边缘应保持锐边。

航空发动机主轴冷端轴承可在一侧设置1个喷嘴,热端轴承应在两侧分别设置1个或多个喷嘴。在结构空间允许时,喷孔轴线应对准轴承套圈(挡边)与保持架内径或外径表面的间隙中间,且与套圈轴线成5°~10°的夹角。单喷嘴应安装在相对垂直中心线与转子旋转相反方向一侧30°~45°的位置。

4.2 环下供油

环下供油结构包括喷嘴、集油套、输油槽及轴承内圈上的径向孔,其结构设计的目标是使收油效率最高。

对于设置在轴端的轴承,当集油套空间允许时,尽量将喷嘴置入集油套腔内,并在喷嘴内部流道内设置控制滑油流量的节流孔,而将喷孔设计成较大截面的卸压孔,以便降低滑油喷射速度,避免滑油反射飞溅。这样可使收油效率达到100%。如果1个喷嘴同时给多个轴承供油,由内部流道内的节流孔控制总滑油流量,各轴承流量的分配比例通过改变卸压喷孔的大小调整。

对于设置在轴中间的轴承,或虽设置在轴端但集油套空间较小时,轴承的环下供油往往借助集油套实现,此时的喷嘴设计方法与喷射供油的喷嘴设计方法相似,但对喷孔要求不严。流量较大时喷嘴应设计成沿圆弧分布的多喷孔,以减小滑油损失。喷嘴喷孔应对准集油套与主轴的间隙中间,并与主轴中心线成10°~15°的夹角,以防止滑油反射出集油套间隙。喷嘴位置应使喷孔与集油套端面距离保持在10 mm左右。

集油套的设计应主要考虑:(1)挡油是防止滑油在工作状态下沿轴向溢出;(2)分油能精准地将各轴承所需的滑油分配给各轴承;(3)排油能及时地将分配给各轴承的滑油全部供到轴承内腔;(4)与主轴同步旋转,与主轴刚性连接在一起;(5)内部应设置油泥沉淀区和集油锥角;(6)输油槽的通道截面应设计成圆弧型,滑油通道应畅通、光滑、无节流,表面粗糙度应不大于

轴承内圈径向孔可设置在内圈滚道与挡边的拐角处,也可设置在挡边引导面上,或者2处同时开孔。轴承转速较高时,内圈滚道与挡边的拐角处必须设置油孔;轴承转速较低时,可以只在挡边引导面上开孔;内外圈同时旋转的轴间轴承采用环下供油时,最好在上述2处同时开孔,开孔数量比例根据套圈相对转向确定,同向旋转可按1∶1,反向旋转可按2∶1。内圈油孔大小和数量根据滑油流量和内圈转速确定。

4.3 叶轮供油

根据滑油流量要求和转子转速、转向,初步设计叶轮式径向收油装置的叶片叶型、倾斜与扭转角度、尺寸大小(内径、外径)、叶片数量、工作面粗糙度等叶轮结构和轴向输油槽、输出缝隙和轴承内圈油槽的结构,再结合Fluent软件平台建立可行的叶轮式径向收油装置分析模型,施加相应的初始条件和边界条件,形成CFD计算模型,分别计算在各种条件下的叶轮收油效率、轴向油槽输油效率、输出缝隙和轴承油槽的阻力等性能参数,并综合上述因素进行耦合分析及优化设计。如果计算结果不够理想,调整上述设计参数重新计算,直至设计参数满足供油效率的理论要求。

采用叶轮供油方式时,对喷嘴的喷射速度、油流发散角度等都有一定要求,该种喷嘴与喷射供油的设计相同。

叶轮式径向收油装置设计加工完毕后,还应进行供油效率试验。如果试验结果合理,则确定设计方案;如果试验结果与理论分析相差较大,则要调整设计结构和参数。

4.4 喷流供油

喷流供油对滑油压力和流速都没有严格要求,也不受喷射方向和发散度的限制,所以,该方式设计简单,只需根据滑油流量要求确定喷管的直径和数量,再根据供油位置确定喷管位置和长度、走向等。

5 结束语

综上所述,润滑油的选用是主轴轴承润滑冷却技术设计的基础,主要根据轴承工作温度范围确定;供油方式的选用和润滑冷却结构设计是确保主轴轴承温度场变化趋于稳定的基础,其设计主要根据发动机总体结构设计需求和轴承工作条件确定;滑油流量和供油压力与轴承温度环境、供油方式有关,是控制轴承温度上限的有效手段,同时也要考虑润滑系统供油能力和轴承DN值的影响;喷嘴设计主要根据滑油流量和供油方式进行。航空发动机主轴轴承润滑冷却技术设计的上述问题,是主轴轴承系统设计中必须注意的几个相互依存的技术环节,是确保主轴轴承合理应用的必要技术手段,也是保证主轴轴承最大限度地发挥作用的必要条件。

[1] 航空发动机设计手册总编委会.航空发动机设计手册:第12册[M].北京:航空工业出版社,1999:108-113,445.

[2] Harris T A,Kotzalas M N.滚动轴承分析[M].罗继伟译.北京:机械工业出版社,2010:251-266.

[3〕航空发动机设计手册总编委会.航空发动机设计手册:第2册[M].北京:航空工业出版社,1999:491-525.

[4] 万长森.滚动轴承的分析方法[M].北京:机械工业出版社,1987:123-255.

[5] 林基恕.航空燃气涡轮发动机机械系统设计[M].北京:航空工业出版社,2005:64-65.

[6] 冈本纯三.球轴承的设计计算[M].黄志强译.北京:机械工业出版社,2010:171-178.

[7] Zaretsky E V.Advances in high-speed rolling-element bearings[J].J.Technol,1982,20(1):1-2.

[8] Lovoesch H K.Effects ofunfavourable environmental conditions on the service life of jet engine and helicopter bearings[R].AGARD-CP-394,1986.

[9] 胡绚,罗贵火,高德平.圆柱滚子中介轴承拟静力学分析[J].航空动力学报,2006,21(6):1069-1074.