风扇磨煤机打击轮补焊技术研究

2012-03-14王春贵

王春贵

(黑龙江省特种设备检验研究院,黑龙江哈尔滨150036)

0 引言

风扇式磨煤机具备煤的粉碎、干燥和输送功能,其打击轮的平均使用寿命不到2 000 h,有时会发生风扇磨煤机轮鼓飞裂事故,因此,为了保障生产需煤要求,需要对风扇磨煤机打击轮进行工艺处理,以获得所需要的表面性能,对此,本文根据某发电厂S36.5型风扇磨打击轮的工作特点,分析了风扇式磨煤机磨损机理,选择合适的补焊工艺,提高了其耐磨性能,延长了其使用寿命。

1 磨损机理和磨损过程

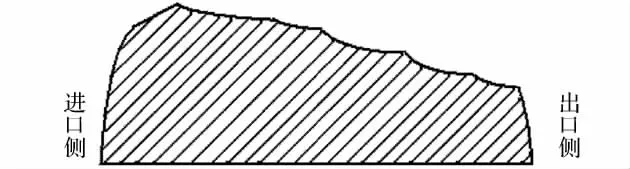

两个物体相互接触并有相对运动时,便发生磨擦,由于机械、物理和化学作用,使物体表面损坏或尺寸形状变化,这种现象称为磨损。比较通用的分类方法是按磨损机制划分,主要包括磨料磨损、粘着磨损、疲劳磨损和腐蚀(或称磨擦化学)磨损[1]。风扇磨煤机打击轮的磨损主要是磨料磨损。风扇磨煤机打击轮外形如图1所示。

图1 磨煤机打击轮

表1 磨料磨损的分类方法和定义

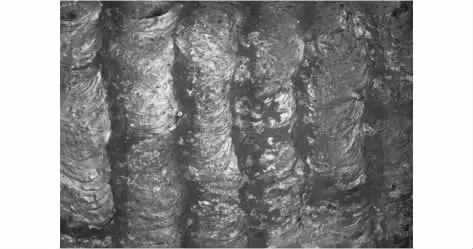

从风扇式磨煤机的工作过程和表1显示的内容可以看出,打击轮的磨损是一种典型的高能量冲击、冲蚀和凿削相结合的磨料磨损。磨损的打击板宏观形貌如图2所示。

图2 流线型磨损剖面

从图2可以看出,打击板内、外侧面被磨成了月牙形;工作面进口侧较平滑;出口侧形状为高低起伏的沟槽,成波浪型,沟槽沿出口方向深度逐渐增加;工作面中间部分是过渡区域;从进口侧到出口侧冲击板的厚度减薄加剧,径向剖面承流线型。由此可见,打击板宏观磨损形貌(重叠的波浪形)主要与气流运动作用、煤粒大小、冲击速度、角度有关。材料的磨损包括3个过程,即第一次冲击、反弹后再次冲击和随涡流的冲击。

2 焊接工艺

2.1 制定焊接工艺设计书

焊接工艺评定是通过对焊接接头的力学性能或其它性能的试验,证实焊接工艺规程的正确性和合理性的一种程序。焊接工艺评定应根据所焊工件选择焊接方法、焊接材料,制定焊接工艺设计书,对样板进行焊接、检验,合格后编制正式的焊接工艺书。

2.2 选取适宜的焊接方法

由于风扇式磨煤机打击轮处在恶劣的工作环境,经常受到严重的高能量冲击、冲蚀和凿削相结合的磨料磨损。因此,为减轻打击轮工作表面磨损和延长服役寿命,经现场实地考察,可在打击轮表面熔敷耐磨金属层——堆焊层。而且,堆焊所用的设备比较简单,适用于磨损严重的工况。堆焊层的优点是它与基体金属结合强度高,抗冲击性能好,厚度大(通常厚度范围为2~30 mm),熔敷率高,手工堆焊的金属量可达3 kg/h。

2.3 注意影响堆焊的一些重要指标

堆焊是以获得具有特殊性能(耐磨损、耐冲击)的表面层为目的,因此必须注意焊接过程中可能影响达到这个目的的一些重要指标,如稀释率、热循环、热应力。其中关键的是稀释率。

堆焊时,熔敷金属因母材的熔入而被稀释。稀释率是指堆焊金属被稀释的程度,用基材的熔化面积占整个熔池面积的百分比来表示。堆焊层以及熔合区的成分和性能都受到稀释率的重要影响。在选择堆焊方法和制定堆焊工艺时,应以减小稀释率为主要原则。在堆焊方法和设备已选定的情况下,应从堆焊材料成分上补偿稀释率的影响,并从严格工艺参数上控制稀释率[3]。

堆焊应用的成功与否有时取决于内应力的大小和载荷应力的类型(剪切、拉伸或压缩应力)。堆焊件的残余应力将加大或减少服役载荷产生的应力,因而加大或减少堆焊层开裂的倾向。要减少残余应力,除对堆焊工艺采取必要的预热、缓冷措施外,还可以从减少堆焊金属与基材的线膨胀系数差以及改进堆焊金属的塑性来控制。

2.4 施焊方法与作业环境

由于磨煤机打击轮的修复为现场堆焊,焊件形状不规则,故只能采用手工焊条电弧堆焊。手工电弧堆焊的缺点是稀释率较高,不能得到薄而均匀的堆焊层,工作条件差。为了减小稀释率,保持电弧稳定,使堆焊层质量均匀,应采用直流反接法。在保证焊缝成型的前提下,堆焊电流的选择应以偏小为原则,保证堆焊金属不会被母材过度地稀释。

3.培养良好的语文学习习惯。凡是学困生几乎都有一个共性,那就是没有养成良好的学习习惯。从课堂常规及语文学习的基础习惯做起,根除危害学困生成长的不良习惯。

3 焊接工艺评定对象

S36.5型风扇式磨煤机材质为ZG17CrMo55,针对其磨损特点,选定以下几种焊条为本次焊接工艺评定的对象:D608、D687、D707、D256、D276、D127[4]。

1)D608。D608为马氏体合金铸铁,Cr4Mo4合金系统,属亚共晶铸铁型,基体为M+A残+合金碳化物,平均HRC为50~66,具有良好的抗高应力和低应力磨料磨损能力,并有良好的抗压强度,有一定的耐热耐蚀和抗氧化性能。

2)D687。D687为高铬合金铸铁,一般含C为1.5% ~4.0%、Cr22% ~32%,并适量加入Ni、Si、Mn、Mo、B、Co等,D687为Cr30Mn2S2Bi合金系统,加B的D687为此类高铬合金铸铁堆焊焊条中耐磨性最高的一种。

3)D707。D707为碳化钨合金,由大量碳化物分布在金属基体上构成的一种堆焊合金,有很高的硬度(2 500 HV)及熔点(2 600℃)。当铁基合金为基体时,堆焊组织一般为含W马氏体钢或含W马氏体合金铸铁,因为有高硬度碳化钨颗粒存在,所以它在所有堆焊合金中的抗磨料磨损性能最高,而且具有一定的耐热性,这种合金最适合在带有冲击强烈磨料磨损条件下工作。D707为W45MnSi4合金系统。

4)D256。D256为奥氏体高锰钢堆焊合金,几乎全部以铸件形式应用,由于具有较高的韧性和冷作硬化性能,堆焊层焊后硬度为HB200~HB250,这样的堆焊层对低应力磨料磨损耐磨性不是很好,在重冲击时经变形加工硬化后,表层硬度可达到HB450~HB550,耐磨性大大提高,是强烈冲击条件下抗磨料磨损的良好材料。由于D256韧性高,作为大厚度的恢复尺寸堆焊,奥氏体钢堆焊层产生开裂和剥落的机率小。在使用过程中,高锰钢堆焊层会出现裂纹,但高锰钢有良好的抗裂纹扩展能力,所以这种裂纹不会影响它的使用寿命。

5)D276。D276为奥氏体高铬锰钢合金。为增加高锰钢堆焊合金的耐蚀、耐热性,在合金中加入质量分数为12%~15%的Cr,这种低碳铬锰合金是A+F双相组织,有良好的抗裂性能,合金系统为奥氏体高铬锰钢合金。由于高铬阻止了炭化物的脆化作用,高铬锰奥氏体钢堆焊层的工作温度可以高于200℃,有的可高达600℃。

6)D127。D127为低碳低合金钢。这种合金焊后得到珠光体组织(亦包括索氏体和屈氏体),其硬度为20 HRC~38HRC,属于2Mn4Si合金系统。

考虑到铸铁焊条和碳化钨合金的可焊性,本次试验除对D608、D687、D707进行单独评定外,对以上3种焊条分别加D127作为过渡层焊条进行评定,即在试板上先堆焊1层D127,再分别堆焊2层其它3种焊条。

由于风扇磨打击轮体积较大,对其进行整体热处理很难实施,因此,本次以不需热处理为原则进行补焊。对以上几种焊条,以最低稀释率下获得最高的熔敷率为原则,采用直流反接法,选用较低的焊接速度、适中的焊接电流和焊接电压。焊条使用前应按焊条类型进行烘干,焊条烘干规范如表2所示,每块试板的具体焊接工艺如表3所示。

表2 焊条烘干规范

表3 焊接工艺设计

续表3

4 试板的检验

对耐磨堆焊层评定试板应做表面着色探伤、硬度测定、耐磨堆焊层接头横剖面宏观金相检查,以及堆焊层的化学成分分析。

在依据焊接工艺设计(表3)焊接的8块试板(图3—图10)中,只有D256、D276未产生裂纹,因此,在不进行热处理的情况下,只有D256、D276符合要求。对这两块试板进行着色探伤,未发现超标缺陷,两块试板的接头横剖面宏观金相检验结果如图11、图12所示,金相检验未发现焊缝存在裂纹等危害性缺陷,硬度值符合要求。两块试板堆焊层的化学成分分析表明,两种焊条的稀释率均在10%以下,符合规程要求。

图3 D608焊接试板

图4 D687焊接试板

图5 D707焊接试板

图6 D256焊接试板

图7 D276焊接试板

图8 D127+D608焊接试板

图9 D127+D687焊接试板

图10 D127+D707焊接试板

图11 4号样焊缝宏观

图12 5号样焊缝宏观

5 结论

通过对风扇式磨煤机打击轮工作原理及磨损方式的分析,以及对各种焊接工艺的评定,得到如下结论:

1)选择D256、D276作为焊接材料是合理的,但考虑到D256高温脆化的问题,建议采用D276作为焊接材料。

2)通过评定试验,所选焊接工艺参数能够控制堆焊层显微组织形态及综合性能,此方法简单可行,可用于风扇式磨煤机的实际堆焊修复。

3)在打击轮修复工作中采用的旧轮表面处理工艺能够满足手工电弧焊对工件表面的质量要求。

[1] 梁华,杨明忠.机械设备磨损故障的分类与铁谱诊断的探讨[J].润滑与密封,1995(1):20-24.

[2] 郗选金.论机械中磨损的几种不同机理[J].机械制造与自动化,2007(5):74-75.

[3] 冯国昌.堆焊稀释率的影响因素和控制措施[J].焊接技术,1996(1):22-23.

[4] 姜求志,王金瑞.火力发电厂金属材料手册[M].北京:中国电力出版社,2001.