港珠澳大桥岛隧工程钢圆筒制造技术

2012-03-13李森余良辉周力伟

李森,余良辉,周力伟

(上海振华重工(集团)股份有限公司 长兴分公司,上海 201913)

港珠澳大桥是集桥、岛、隧为一体的超大型跨海通道,海上人工岛又被称为整个大桥技术难度大、工期紧的主体工程。由于这里是中华白海豚栖息地和珠江口海、空运交通枢纽,承建方选择了大型钢圆筒植入海底造岛的设计方案,东西人工岛共采用120个直径φ22m、高约40.5~50.5m不等、单筒达500多t的超大型钢圆筒作为岛壁结构,如此大的钢圆筒其制造和运输是项目的关键难点。钢圆筒传统制作方法有气囊顶升法和单块钢板逐层拼接法,这两种方法钢板均需经过卷圆才可进行拼装,并且是外场作业,受天气影响比较大,高空作业量大,安全风险高。按照施工计划节点,只有不到1 a的制造周期,因此,必须对钢圆筒制作工艺进行研究。

1 总体工艺方案

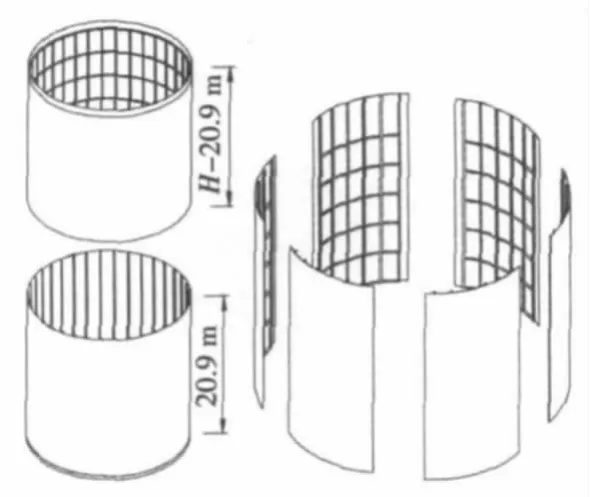

港珠澳大桥岛隧工程钢圆筒直径大,高度高,体积庞大,但径向刚度差,尤其是下部结构为了振沉顺利没有设置横向筋板,另外,钢圆筒月供量特别大,要求每月供货量达9000 t左右。根据钢圆筒结构特点和生产场地情况,采用垂直分块法将单根钢圆筒总体分成上、下两段制造,下段筒体(以下简称下段)采用固定长度,即20.9m,上段筒体(以下简称上段)长度随钢圆筒总体长度的变化而变化,其长度等于总长减去20.9m;每段筒体采用竖向等分成6块板单元,每块宽约11.5m,如图1所示。

图1 垂直分块法分块示意

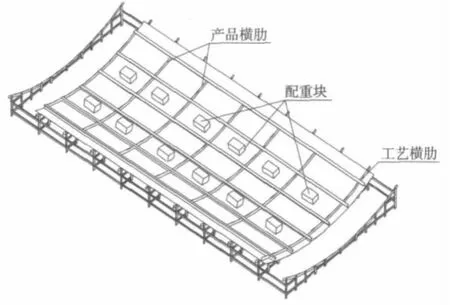

板单元全部安排在结构车间内部制作,采用成型胎架成型,制造时,除顶端25mm厚的外板需卷制,其余外板均不卷制,在水平胎架上安装竖向T肋后吊到弧形胎架上,依靠自身重力使之与弧型胎架贴合,局部未贴合的区域采用配重块施加外力使之与弧型胎架贴合,成型后安装环形横向筋板或工艺筋板加强。

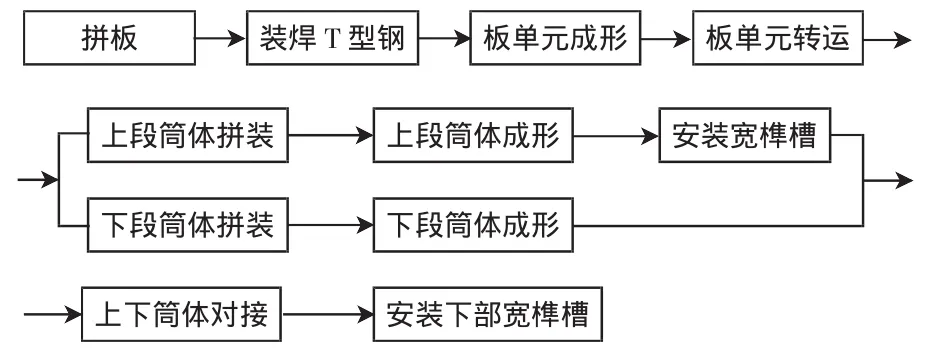

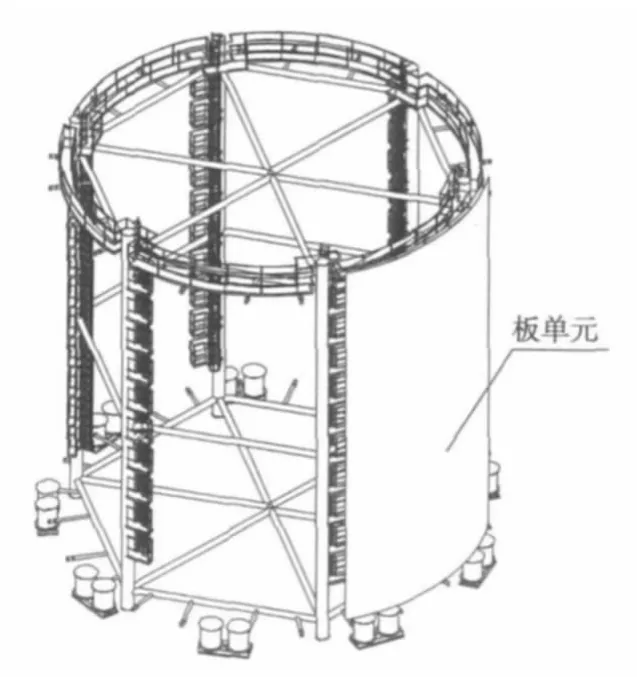

采用液压平板车加龙门胎架将板单元转运到外场堆放,龙门胎架与板单元之间采用斜锲垫实以防止板片转运过程中变形。在外场搭制总拼胎架,采用门机双钩翻身吊装板单元合拢成上、下段筒体,最后采用500 t门机整体吊装上段筒体和总拼胎架完成与下段筒体的对接;上段宽榫槽在上段筒体成型后安装,下段宽榫槽在上、下段筒体合拢后进行安装;钢圆筒总体制作工艺流程如图2所示。钢圆筒整体制作完成后,采用两台门机配合专用吊架抬吊转运到码头前沿,再采用浮吊配合专用吊架吊装上船。

图2 钢圆筒总体制作流程图

2 工艺难点及对策措施分析

2.1 工期紧、月供量大

由于该项目共有120个钢圆筒,制造周期仅7个月,月均需供17个钢圆筒,重约9000 t,工期紧,月供量大,因此工艺方案中应尽可能采用简单高效的工艺方法。

1)采用垂直分块法,避免传统横向划分法带来众多横焊,使之每段仅6道立焊,大大提高圆筒体合拢效率。

2)板单元全部放在车间内制造,避免不良气候对制造进度和质量的影响。

3)上段外板(除顶部25mm厚板外)均不卷制,直接依据圆弧形胎架成型,成型后安装环形横向筋板或工艺筋板,对其弧度进行保持。

4)大量采用埋弧自动焊、CO2自动角焊、埋弧自动横焊、垂直气电焊等自动焊接方法[1],95%以上的焊缝均实现自动焊接,提高焊接效率与质量。

5)考虑到钢圆筒制作的关键瓶颈是外场拼装合拢,针对拼装场地只有1台500 t门机和1台450 t门机,通过门机移位和租赁履带吊等方式增加外场拼装用吊装设备,用于板单元的翻身吊装,加快圆筒体的拼装合拢进度。

2.2 制造、转运过程结构变形的控制难度大

由于板单元制作过程中外板不卷圆,外板在水平胎架上拼接并装焊T排后,再上圆弧胎架成形,因此如何保持圆弧度直接关系到筒体的合拢成形。此外,钢圆筒合拢后,由于直径大,板厚薄,径向刚度差,吊装转运过程中吊装钢丝绳的水平分力易造成钢圆筒变形。因此,决定采取以下措施:板单元制造时,两端及中间适当增加环形工艺加强隔板,使之易于保持圆弧度;板单元转运时,采用专用龙门搁架,龙门搁架与板单元两侧垫斜锲,从而减少运输过程中板单元弧度的变形;外场筒体转运和装船时,设计专用矩形吊架,使钢圆筒上吊点仅受垂直力,从而避免钢丝绳横向力造成钢圆筒的变形。通过以上措施,减少和控制钢圆筒及板单元在制造、转运过程中的变形。

2.3 钢圆筒体积大,高度高,总装难度大

港珠澳大桥钢圆筒高度在40.5~50.5m之间,高度高,高空作业难度大,安全风险高。为降低作业高度和施工难度,工艺中将钢圆筒分成上、下两段,使每段筒体施工作业高度只有原筒体高度的一半。在钢圆筒合拢时,设计专用六边形内模胎架,在高度方向上设置上、中、下3层调整平台,每层调整平台上设置滑移梁,可以调整钢圆筒圆度;胎架底部设置圆弧角钢和导向板,方便板单元的快速就位;胎架上设置两层圆弧平台,板单元对接处设置纵向对接平台和直梯,方便板单元的对接合拢和装配施工,提高作业安全性。

3 钢圆筒制作工艺

3.1 板单元制作及运输

钢圆筒使用钢板均采用定尺板采购,除在一端钢板上留修割余量,其余接头均采用无余量拼接,提高了钢板利用率。采用埋弧自动焊对拼缝进行焊接,拼板结束后,对钢板平整度进行校正;然后划出板单元中心线以及周圈余量修割线,确保板单元高度公差和对角线公差,合格后对余量进行修割。以板单元中心线为基准,划出T肋安装位置线,安装T肋,注意保证T肋的直线度,与板单元之间点焊固定,各项尺寸检测合格后,使用CO2自动焊接小车对T肋角焊缝对称焊接,T肋安装焊接后,对焊后各项尺寸检查合格,然后将板单元吊至圆弧形胎架上,依靠板单元的重力或使用配重外力使之与弧形胎架贴紧,如图3所示;再安装环形横向筋板或工艺筋板及25mm厚的筒壁板,对接25mm筒壁板时需增加卡码,用以控制焊接变形。焊接时使用CO2气体保护焊,焊后对板单元外形尺寸进行检测,保证高度尺寸公差和宽度尺寸公差在规定范围内。每片板单元在上下两端各对称安装2只吊装吊耳,吊装吊耳采用工艺螺栓与T肋联接,筒体合拢后再拆下来重复利用。板单元的运输采用液压平板车配合龙门搁架运输,并在龙门搁架与板单元之间采用斜楔块垫实,以防止运输时板单元变形。

图3 板单元在成型胎架上成型

3.2 钢圆筒外场拼装焊接

考虑到筒体的重量,选在外场450 t、500 t门机覆盖区域进行筒体拼装,为了方便筒体拼装设计了专用总拼胎架。总拼胎架总体呈正六边形,由钢管组拼而成,每边上配有4根支撑管,调整筒体拼装胎架的水平,总拼胎架中心线距门机轨道中心32m。采用液压平板车将板单元运输至拼装场地,利用门机主钩和小钩对板单元进行空中翻身,将竖立的板单元吊至圆筒胎架上,下口通过导向板进行板单元定位,然后调整板单元的垂直度,调整到位后锁住上口的支撑管,且头部连接板与筒壁焊接牢固,如图4所示。将第二块板单元按照上述方法吊装到位,利用板单元上下口调节工装,调整第一块板单元与第二块板单元之间的间隙(调整板单元中心线至板单元中心线之间弧长)。按相同的方法依次将板单元拼装到位,拼装成整体后再次确认各个对接缝的间隙,检查筒体上端口的平面度、端口周长偏差、直径偏差和垂直度,合格后在筒体内壁拼缝位置焊接卡码固定,并贴好垂直气电焊焊衬垫,采用垂直气电焊焊接。上、下段筒体单独制作成型后,以筒体下口为基准,在下段筒体上口和上段筒体下口划出水平基准线,以便上、下筒体对接时确保筒体上口的水平。

图4 钢圆筒外场拼装

3.3 钢圆筒上、下段对接合拢焊接

筒体上、下分段制作完毕后,对其直径、周长、垂直度、筒体上口水平度进行检验,合格后进行筒体上下段对接合拢。合拢时下筒体位置不变,将上筒体吊至下筒体上进行对接合拢定位。筒体上下段对接合拢采用一台门机和方形吊架进行上段筒体的吊装作业。上段吊至下段筒体上方后,依靠筒壁上导向板进行初步定位,并依靠T型肋上挡块来确定上、下筒体之间相对转角,依靠码板及千斤顶来调节错边量,筒体对接尺寸合格后,调整测量上、下筒体水平基准线之间的距离(圆周方向均匀测量4个点),确保上、下筒体对接后筒体整体的垂直度。全部检测合格后进行定位施焊,焊接要求及焊接参数按照监理认可的焊接工艺规程执行。焊接时,采用埋弧自动横焊机施焊对接环焊缝,注意不得从一个方向连续完成整条焊缝的焊接,应使用2台埋弧焊机分段对称跳焊,以减少焊接应力和焊接变形。

3.4 宽榫槽制作、安装

根据原设计图纸,宽榫槽不易制作成整体组件进行组装。通过与设计沟通,在上段筒体宽榫槽内侧嵌入一块连接板,将上段筒体宽榫槽、加强三角板、胶皮制作成组件,并在地面将胶皮翻到位。这一方案极大减少了高空焊接、装胶皮、翻胶皮等工作量,提高了工作效率。上段筒体焊接完成后,根据筒体上的0°线划出上段筒体宽榫槽安装位置线,将制作成组件的宽榫槽组装到位,检测宽榫槽的垂直度,合格后,焊接宽榫槽以及加强板与筒体之间的焊缝。上、下筒体合拢后,使用激光经纬仪或吊垂线的方法,将宽榫槽位置线从上段筒体宽榫槽装配线引至下段筒壁上,然后进行宽榫槽结构安装定位,焊接方法与上段筒体宽榫槽相同。

3.5 钢圆筒转运、装船

钢圆筒各项尺寸报监理检查合格后,利用两台门机抬运至发运码头。为防止筒体产生较大变形,制作了专用吊架,吊架下侧吊点对角线尺寸与钢圆筒上吊点开档相同,使筒壁在吊装过程中仅受垂直力,不受水平力[2]。由于筒体较高,考虑到吊装时安装、拆除卸扣问题,在吊架上制作安装了工艺平台,以满足吊装需要,同时确保放工人员的作业安全。

钢圆筒装船采用1600 t浮吊单钩吊装,同样制作了装船用专用吊架,起重人员可在起钩前站于吊架工艺平台上装、拆卸扣。此方案即解决了筒体吊装变形问题,同时又提高了吊装作业的安全性,提高了吊装效率。

4 结语

通过对港珠澳大桥岛隧工程钢圆筒项目的工艺难点及对策分析研究,结合上海振华重工长兴分公司的场地、设备、人员特点,通过优化钢圆筒制作工艺流程,大胆进行工艺创新,形成了车间板单元制作和外场拼装合拢的专业化生产,并通过在制作中采用T排大直径CO2焊丝自动角焊、垂直气电焊立焊、环缝埋弧自动横焊等高效焊接技术,提高了生产效率,缩短了制作周期;同时设计了专用的移位吊架和装船用吊架以减小吊装变形,保证了产品质量。为港珠澳大桥岛隧工程的施工进度提供了有力保障。

[1] ANSI/AWSD1.1M:2008,美国钢结构焊接规范[S].

[2] 蔡裕民.吊装工艺计算近似公式应用[M].北京:化学工业出版社,2004.